防焦剂CTP用量对白炭黑填充硫化胶动态力学性能的影响

2018-07-23吉欣宇王茂英

刘 震,吉欣宇,王茂英

(怡维怡橡胶研究院有限公司,山东 青岛 266045)

橡胶在加工过程中需要经过多次热历程,如胶料混炼、半成品挤出或压延、模压硫化或注射成型等。这些热历程会消耗胶料的硫化诱导期。如果胶料配方的硫化体系设计不合理,硫化诱导期过短,可能造成胶料早期硫化(即焦烧)而影响生产过程及产品质量[1]。

防焦剂CTP广泛用于通用橡胶的硫黄硫化体系尤其是硫黄/次磺酰胺硫化体系中,可以有效地延长胶料的硫化诱导期,即延长焦烧时间,对胶料其他加工性能及硫化胶物理性能的影响很小[2-3]。但防焦剂CTP使用不当也会导致胶料焦烧时间过长,生产效率下降,成本上升,甚至影响成品的物理性能[4]。

对于在动态条件下使用的橡胶制品如轮胎,除了常规的硬度、拉伸性能、抗撕裂性能和耐磨性能之外,硫化胶的动态力学性能也十分重要。轮胎的滚动阻力、抗湿滑性能及操控性能等与硫化胶在不同温度、频率及应变条件下的损耗因子(tanδ)、储能模量(G′)或复合模量等密切相关[5-7]。

本工作考察防焦剂CTP用量对白炭黑填充胶料性能的影响,重点分析防焦剂CTP对白炭黑填充硫化胶的动态力学性能的影响规律及机理。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国产品;顺丁橡胶(BR),牌号9000,中国石化齐鲁石油化工公司产品;白炭黑HD 115MP,确成硅化学股份有限公司产品;硅烷偶联剂X-50S,南京曙光化工集团有限公司产品;防焦剂CTP,山东阳谷华泰化工股份有限公司产品。

1.2 配方

NR 40,BR 60,白 炭 黑HD 115MP 50,硅烷偶联剂X-50S 8,硫黄 1.8,促进剂CZ 0.82,促进剂DPG 1.25,防焦剂CTP 变量(1#,2#,3#,4#配方防焦剂CTP用量分别为0,0.15,0.3,0.45),其他(包括硬脂酸、氧化锌、防老剂、操作油和增粘树脂等) 29。

1.3 主要设备和仪器

XSM-1/10~120型密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,上海双翼橡塑机械有限公司产品;XLB-400 400型平板硫化机,青岛光越橡胶机械制造有限公司产品;MDR2000型无转子硫化仪、MV2000型门尼粘度计和RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;ARES-G2型旋转流变仪,美国TA仪器公司产品;AI-3000型橡胶拉伸试验机、冲击回弹性试验机和RH-2000N型压缩生热试验机,高铁检测仪器有限公司产品。

1.4 试样制备

胶料混炼分两段进行。

一段混炼在密炼机中进行,密炼机转子转速为85 r min-1,混炼工艺为:生胶30s2/3白炭黑和硅烷偶联剂50s剩余1/3白炭黑、油→小料(150℃左右保持3 min)→清扫→排胶,在开炼机上下片,停放8 h以上。

二段混炼在密炼机中进行,密炼机转子转速为60 r min-1,混炼工艺为:一段混炼胶30s硫黄、促进剂和防焦剂CTP50s清扫→排胶(100℃),在开炼机上打3次三角包,辊距调小,过辊3次,下片,停放8 h以上。

试样在平板硫化机上硫化,硫化温度为165℃,拉伸及撕裂试验试样的硫化时间为(t90+5)min;弹性、硬度和压缩生热试验试样的硫化时间为(t90+10) min。

1.5 性能测试

(1)混炼胶RPA分析。应变扫描条件为:温度100 ℃,频率0.33 Hz,应变2.8%,7%,14%,28%,70%,140%,280%,700%。

(2)硫化胶动态力学性能测试。剪切应变扫描条件为:温度60 ℃,频率10 Hz,应变范围0.1%~60%。

(3)胶料其他性能按照相应国家标准测试。

2 结果与讨论

2.1 硫化特性

胶料的加工性能和硫化特性见表1。

从表1可以看出:随着防焦剂CTP用量的增大,胶料门尼粘度变化不大;门尼焦烧时间显著延长,且在本试验范围内,门尼焦烧时间t5与防焦剂CTP用量基本呈线性关系;与空白胶料相比,加入0.45份防焦剂CTP的4#配方胶料t5延长55%;ts1和ts2显著延长,与门尼焦烧时间t5的变化规律相似;胶料的正硫化时间延长,硫化速率呈减小的趋势,但总体差别不大;Fmax-FL表征的胶料交联密度总体呈降低趋势,但降幅不大。

表1 胶料的加工性能和硫化特性

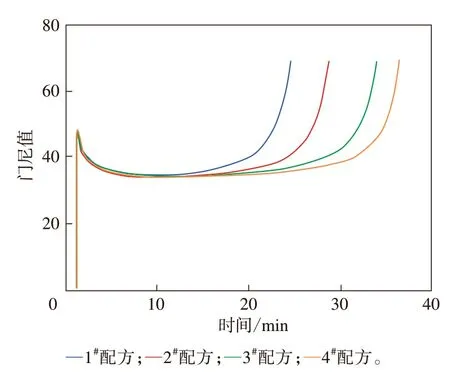

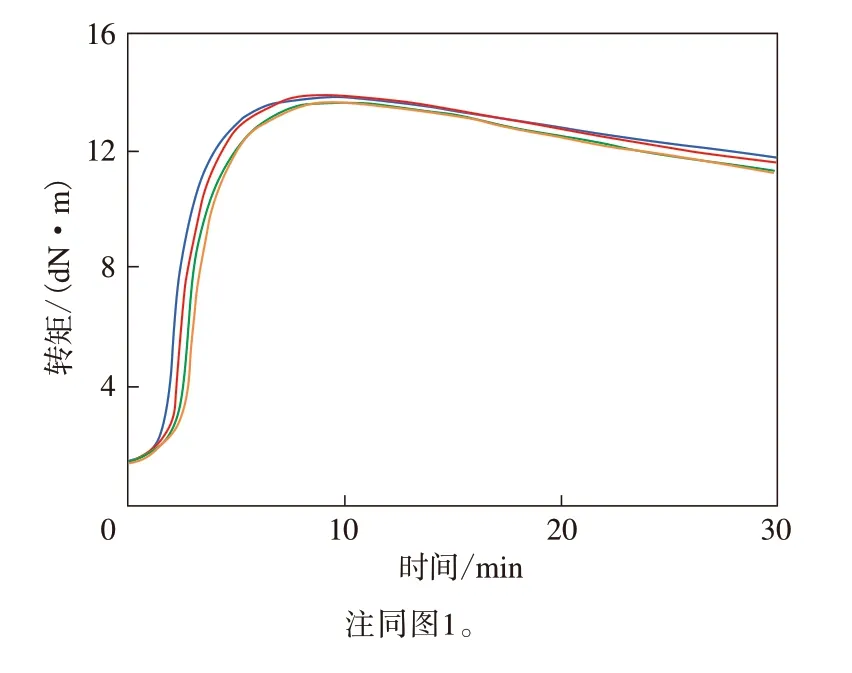

胶料的门尼焦烧曲线和硫化曲线分别如图1和2所示。

图1 胶料的门尼焦烧曲线

图1直观地显示了防焦剂CTP对延长胶料门尼焦烧时间的优良效果。从图1可以看出,随着防焦剂CTP用量增大,胶料的门尼焦烧曲线显著地向右推移。

由图2可知,与门尼焦烧曲线的显著变化相比,不同防焦剂CTP用量胶料硫化曲线的变化显然要小得多。4条硫化曲线可以通过平移进一步接近重合,这一平移会随着硫化进程的进行自动完成。这与防焦剂只延长胶料焦烧时间而基本不影响胶料其他性能的功能性要求是相符的。

图2 胶料的硫化曲线

2.2 RPA分析

用RPA2000橡胶加工分析仪测试混炼胶动态粘弹性与应变(ε)的关系,表征填料在橡胶基体中的分散性[8-10]。胶料的G′随着ε的增大而下降的现象为Payne效应[11-12],通常用ΔG′(0.1%应变下的G′与60%应变下的G′的差值)来衡量Payne效应的强弱。Payne效应可以用作填料聚集程度的度量。

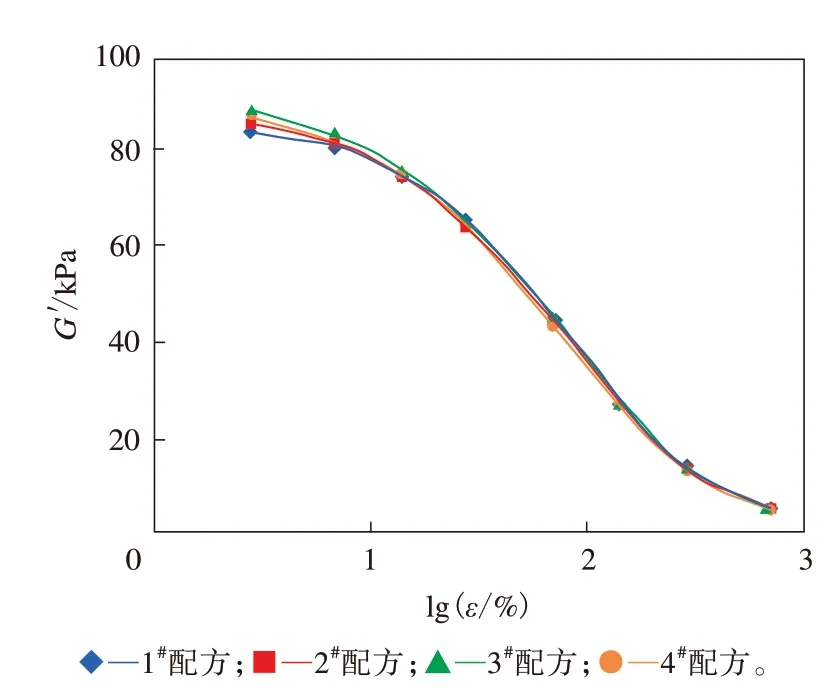

不同防焦剂CTP用量胶料G′-ε曲线如图3所示。

图3 混炼胶的G′-ε曲线

从图3可以看出:胶料的G′均随着应变的增大而大幅降低,这是胶料中填料网络被打破所造成的;4个配方胶料的G′-ε曲线重合度较高,Payne效应相近,这说明填料在胶料中的微观分散情况并未因防焦剂CTP用量不同而出现明显差别。

2.3 物理性能

硫化胶的物理性能如表2所示。

从表2可以看出,随着防焦剂CTP用量的增大,硫化胶的硬度和拉伸强度变化不大,定伸应力呈降低趋势,拉断伸长率和撕裂强度呈增大趋势,回弹值呈减小趋势,但总体变化不大。

表2 硫化胶的物理性能

2.4 动态性能

2.4.1 压缩生热性能

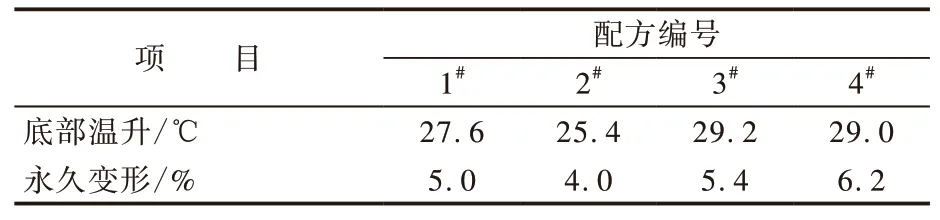

硫化胶的压缩生热性能如表3所示。

表3 硫化胶的压缩生热性能

从表3可以看出,随着防焦剂CTP用量的增大,硫化胶的压缩疲劳温升和永久变形呈增大趋势。

2.4.2 动态力学性能

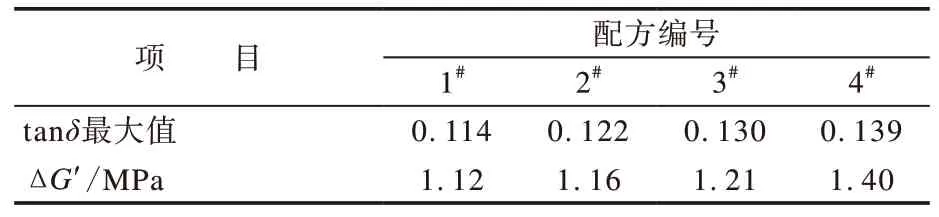

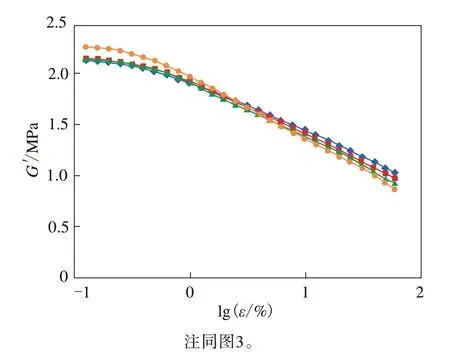

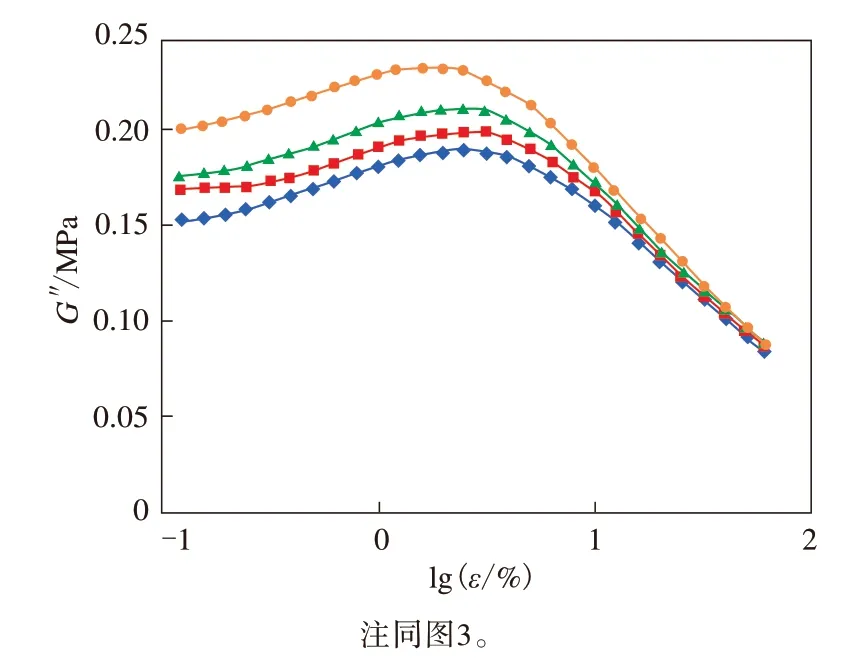

不同防焦剂CTP用量硫化胶的tanδ-ε曲线如图4所示,G′-ε曲线如图5所示,损耗模量(G″)-ε曲线如图6所示,动态力学性能如表4所示。

表4 硫化胶的动态力学性能

图4 硫化胶的tan δ-ε曲线

图5 硫化胶的G′-ε曲线

图6 硫化胶的G″-ε曲线

从图4和表4可以看出:随着应变增大,硫化胶的tanδ先增大后减小,在应变为5%时达到最大值;随着防焦剂CTP用量的增大,硫化胶的tanδ明显增大,加入0.45份防焦剂CTP硫化胶的tanδ最大值比空白配方硫化胶提高了约22%。硫化胶在60 ℃时的tanδ与轮胎滚动阻力有很好的相关性[13-14]。这说明不合适的防焦剂CTP用量可能会对轮胎滚动阻力造成较大影响。

分析硫化胶tanδ随防焦剂CTP用量增大而增大的原因,推测有两种机理起主要作用:一是受防焦剂CTP的影响,硫化胶的交联密度降低或交联键类型发生了不利的改变;二是防焦剂CTP的加入造成硫化胶的填料聚集度增强,分散性变差。

从图5和表4可以看出:随着防焦剂CTP用量的增大,硫化胶的ΔG′增大,Payne效应增强,说明硫化胶中填料网络增强,填料分散性变差。

前面已经分析过混炼胶的Payne效应,证实了不同防焦剂CTP用量对混炼胶中填料的分散性并没有显著影响。显然,硫化胶中填料分散性变差是因为在胶料混炼后的加工过程中填料重新产生聚集,使填料网络增强。李鑫等[15]在研究防焦剂CTP对天然橡胶硫化胶交联密度和填料网络的影响时也发现了这一现象。

根据填料网络形成的动力学理论可以很好地解释这一现象[12,16]。控制填料聚集的胶体体系的扩散系数(D)公式为

式中,k为波兹曼常数,T为温度,η为聚合物的粘度,α为球形粒子的半径。

由式(1)可知填料的聚集速率是由T,η和α决定的。在填料种类和用量一定的情况下,α不发生变化,则填料的聚集速度只与T和η相关,即与T成正比,与η成反比。显然,胶料中的防焦剂CTP用量越大,胶料的焦烧时间越长,即胶料在完成足够的交联前所受的热历程较长。胶料受热过程(T高)到完成交联前(η低)的时间越长,填料聚集越严重,因而填料网络增强。较强的填料网络在动态应变下不断打破与重建,会消耗更多的能量,导致硫化胶的tanδ增大。

从图5还可以看出:4条曲线在2%~3%的应变下产生交叉;在低应变下,防焦剂CTP用量越大,G′越高;在高应变下,与之相反,防焦剂CTP用量越大,G′越低。

根据文献[17-18]对Payne效应的分析,填充胶在应变扫描下的G′主要是由4个因素即聚合物网络结构、填料流体动力学效应、填料-聚合物相互作用及填料-填料相互作用(填料网络化结构)贡献的。由于填料网络化结构在应变扫描下的非线性响应,在较高应变下,其对G′的影响变得很小。因此可以认为高应变下的G′基本由前3个因素所主导。对于本试验胶料配合体系,白炭黑和硅烷偶联剂的用量不变,填料的流体动力学效应和填料-聚合物相互作用也可以看作不变,因此防焦剂CTP用量增大导致的高应变下G′降低只能主要归因于聚合物网络结构的弱化,即交联密度的降低或交联键类型的变化。文献[19-21]表明,硫化胶的交联密度和交联键类型对其动态力学性能有直接影响,随着交联密度增大,硫化胶的tanδ减小,滞后损失减小,生热降低。因此防焦剂CTP的加入造成硫化胶交联密度降低也是导致硫化胶tanδ增大的因素。

从图6可以看出,在低应变下,硫化胶G″随防焦剂CTP用量的增大而显著增大,而随着应变增大,G″逐渐趋向一致。tanδ是G″与G′的比值,因此tanδ的变化是受G″和G′两者共同影响的。

综合分析图5和6可以得出:随着防焦剂CTP用量的增大,低应变下硫化胶G″的上升是造成tanδ增大的主要原因;在高应变下硫化胶的G″越来越接近,此时G′的下降是导致tanδ增大的主要原因。

综上所述,随着防焦剂CTP用量的增大,白炭黑填充硫化胶的动态力学性能变化比较显著,受填料网络化结构增强和交联密度或交联键类型变化的双重影响,硫化胶的tanδ明显增大,压缩生热升高,动态性能变差。这可能成为影响在动态条件下使用的轮胎等橡胶制品性能的不利因素,应当予以重视。

3 结论

(1)随着防焦剂CTP用量的增大,白炭黑填充胶料的门尼焦烧时间显著延长,门尼粘度变化不大,硫化速率减小,硫化胶的硬度和拉伸强度变化不大,定伸应力呈降低趋势,拉断伸长率和撕裂强度呈提高趋势,回弹值呈减小趋势,但总体差别不大。

(2)随着防焦剂CTP用量的增大,硫化胶的压缩疲劳温升和永久变形呈增大趋势,tanδ显著增大,动态力学性能降低,这可能是受填料网络化结构增强和交联密度降低等因素的共同影响。在轮胎胶料配方设计时,应当注意防焦剂CTP用量对轮胎滚动阻力的不利影响。