可循环再利用橡胶制品的制备研究

2018-07-23程贤甦陈友明

程贤甦,陈友明

(1.福州大学 材料科学与工程学院,福建 福州 350803;2.福建德友科技发展有限公司,福建 福州 350018)

在全球资源日益贫乏的今天,为了维持人类可持续发展,越来越多的人们关注减小资源用量以及资源循环再利用的理念。我们探讨以废旧轮胎或其他废旧橡胶制品为原料,采用无污染的真空脱硫技术制备脱硫橡胶。这种新型脱硫橡胶较好地保留了橡胶的高分子特性,经过材料分子设计,添加适量的改性剂制成混炼胶粒后就可以直接注射成型,制备各种需要的橡胶制品,节能降耗,节省人力,具有良好的经济和社会效益,解决了废旧轮胎或废旧橡胶制品无污染回收再利用的重大环保难题。

近年来,随着中国汽车产业的飞速发展,汽车保有量逐年增加,由此产生的废旧轮胎数量也逐年增加。一方面,中国是橡胶资源严重缺乏的国家,橡胶年消耗量达500万t左右,其中70%依赖进口;另一方面,废旧轮胎产量正以6%的速度急剧增加。2015年我国产生3.3亿条废旧轮胎,质量达1 200万t;2017年我国产生1 700万t废旧轮胎,预计到2020年我国废旧轮胎产量将达到2 000万t。废旧轮胎大量堆积不仅容易滋生蚊虫,造成环境污染,而且还容易引发火灾,对公共安全造成隐患。因此,高效处理废旧轮胎一直是环境保护和橡胶再生利用领域的重要课题。

目前国内外对废旧轮胎的处理方法主要有:废旧轮胎原型直接利用、轮胎翻新、生产再生橡胶和胶粉、焚烧和掩埋。为了推动我国资源综合利用和节能减排,国家财政部出台了《资源综合利用产品和劳务增值税优惠目录》。从2015年7月1日起,中国对胶粉、轮胎翻新、再生橡胶产品增值税实施即征即返50%优惠政策。同时,《废橡胶综合利用行业“十三五”发展规划指导纲要》确立了废橡胶综合利用以生产再生橡胶为主,扩大翻胎和胶粉产能的产业目标。通过提高废旧橡胶利用价值,优化产品结构;通过自主创新研发并推广新的再生工艺装备,推动废旧橡胶行业的绿色转型。

传统的橡胶制品是通过研磨、压胶、硫化等多道工序制成。废旧轮胎橡胶材料具有三维交联的分子结构,且具有橡胶特有的粘弹性。橡胶材料的相对分子质量和粘度大、流动性差,难以加工再利用,必须先经过脱硫,打破橡胶分子中的三维交联结构才能重新使用。传统的高温动态脱硫污染严重,得到的再生橡胶臭气熏天,加工条件非常恶劣,国家发改委已经决定2018年淘汰高温动态脱硫工艺装备。

根据当今市场需求情况和未来发展趋势分析,结合国内外橡胶制品行业对橡胶材料的需求,我们开发了一种投资少、既环保又节能的脱硫橡胶新材料制备技术,配套注射成型机械以及模具、材料分子设计,采用与传统橡胶制品完全不同的新工艺,直接将混炼胶颗粒注射成各种橡胶制品,大大提高了橡胶制品的加工效率,以满足市场需求,克服传统再生橡胶污染环境的问题,有效提高了企业的经济效益,也为国家、社会带来了巨大效益,实现可持续发展,促进产品结构调整,推动企业向高新技术发展[1]。

1 可循环利用橡胶制品的原料及预处理

以废旧轮胎为原材料,经过以下生产工艺流程:轮胎钢丝(或锦纶丝)剥离→破碎→脱硫→造粒(颗粒状脱硫橡胶产品)→称量包装,制成可以进行注射成型的胶粒。如果原料是通常的废旧橡胶制品,不含金属丝或锦纶丝等杂质,可以直接破碎、磨碎经过脱硫、造粒(根据橡胶制品性能需要,经过分子设计、调整配方制成混炼胶粒)、再经过注射成型得到需要的橡胶制品。

2 可循环利用橡胶制品的主要制备工艺[2-3]

(1)原料的真空脱硫:废旧轮胎或废旧橡胶制品的脱硫主要是在真空脱硫装置中实施。脱硫过程实际是适当切断原有橡胶中三维交联的硫键,而不是把含硫组分脱除掉,因此不会产生含硫组分引起的恶臭;又通过加入适量的添加剂,保持橡胶混炼胶的综合性能及适当的相对分子质量,便于下一步造粒和注射成型。

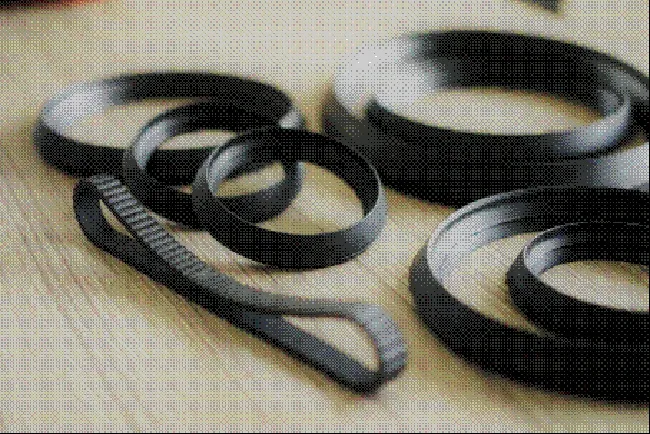

(2)材料分子设计与造粒:不同的橡胶制品有不同的性能指标,利用脱硫橡胶制备新制品之前,必须按照新制品的性能需求进行分子设计,确定在材料设计中除了原有脱硫橡胶用量比例还需要添加改性添加剂的种类及其用量。整个真空脱硫过程没有污染,不产生臭味,是一种节能环保型的处理方法,得到的胶粒如图1所示。

图1 真空脱硫胶粒

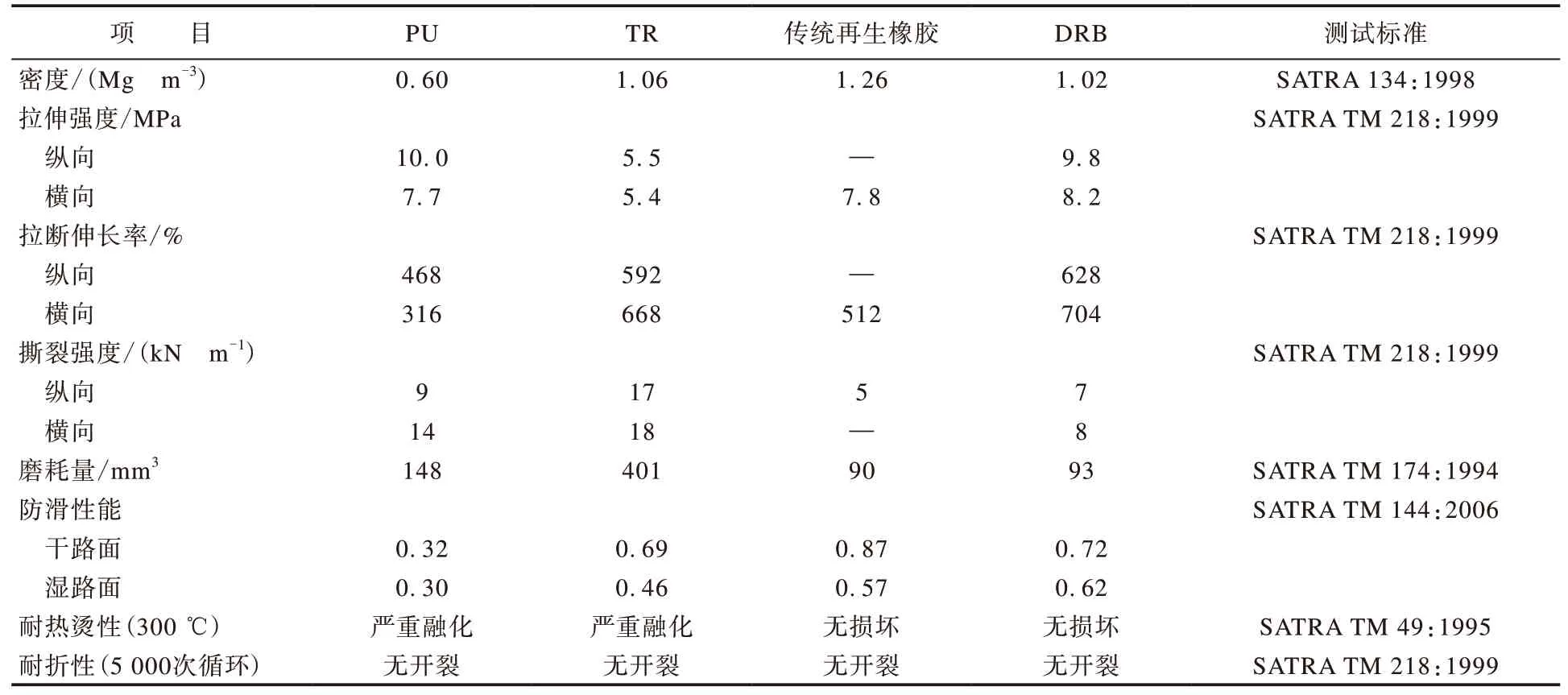

废旧轮胎脱硫胶粒材料的主要性能指标如表1所示。

从表1可以看出,这些胶粒的综合性能,尤其是拉伸强度、拉断伸长率和撕裂强度指标均较好,非常适合与其他高分子材料制备复合材料,也可以作为橡胶材料改性的添加剂。橡胶制品种类繁多,其性能指标也各不相同。在制备复合胶粒时可以根据高分子材料分子设计的原理,调整复合改性添加剂的种类和用量比,就能得到符合性能要求的混炼胶复合胶粒。

表1 废旧轮胎脱硫胶粒材料的主要性能指标

(3)模具设计:通过注射成型新工艺制备不同用途的橡胶制品,必须精心设计适用的模具,尤其是形状复杂、用途特殊的某些橡胶制品,需要专门设计特别的模具。有些橡胶制品的外形比较特殊,模具设计本身就是产品研发中必须解决的重大课题。

(4)注射成型:不用开炼机、密炼机以及压模等传统的橡胶制品制造工艺设备,将配好的混炼胶颗粒直接通过注射成型机以及配套的模具制造橡胶制品,而且使混炼胶粒在注射成型的同时实现交联,得到具有粘弹性的橡胶制品,硫化剂的种类和用量的选择至关重要。

(5)修边、检验及包装:注射成型得到的橡胶制品需要经过修边、检验之后包装成成品。

3 制造橡胶制品的主要设备

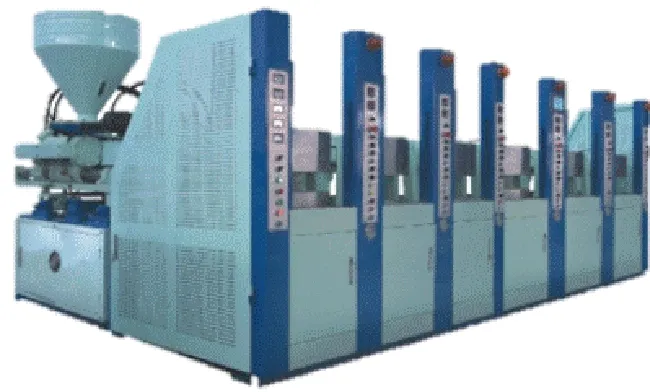

制造橡胶制品的主要设备是自主开发的模具以及根据自主知识产权设计的橡胶制品注射成型机[2]。创新设计用于橡胶制品生产的注射成型设备,可快速实现橡胶颗粒直接注射并高温硫化成型,颠覆性地取代了传统生产用的锅炉、开炼机、密炼机、喷漆线等一系列设备,节省了设备、人力、电力、厂房空间等。与传统方式相比,新工艺橡胶制品的日产能更大。科学利用废旧轮胎或废旧橡胶制品,降低了橡胶制品的原材料成本。改进硫化工艺,取消了喷漆、打磨等工序,有效地减小了废气、粉尘对环境的污染,符合国家和社会的环保产业要求。与传统方式生产的橡胶制品相比,采用橡胶颗粒注射成型机制造的橡胶制品性能优良,外观更美观、精致。图2所示为橡胶颗粒注射成型机。

图2 橡胶颗粒注射成型机

4 可循环再利用橡胶制品的实际案例[4-5]

(1)免充气、共享单车实心车胎(见图3)。共享单车或电动车经常露天使用,车胎材料容易老化变质,两三年就要更换新胎。采用一次性注射成型方式得到的免充气自行车轮胎按GB/T 1702—2008进行性能测试,在负重75 kg、时速40 km的条件下,连续行驶3 000 km后车胎未损坏。轮胎的模具设计充分考虑了力学原理,制得的车胎硬软适中、舒适度高。到期需要更换、报废的共享单车轮胎,再次经过破碎、磨粉、脱硫、造粒,经过再次注射成型又能得到免充气共享单车轮胎,即废旧轮胎又可以再利用制作新的车胎。电动车轮胎也可以用同样方法进行可循环再利用。

图3 实心车胎

(2)载重轮胎垫带。通常载重轮胎与充气内胎之间需要加装橡胶垫带来保护内胎(见图4),传统工艺制作垫片需要将胶料经过开炼、密炼、切片等多道工序加工后,再用模具模压成型,成型耗时、耗能。而采用本研制方法,只要将脱硫混炼胶粒一次性注射成型,效率明显提高,节能降耗,尤其是这种加工工艺大大减少了劳动力成本,具有很强的竞争力。

图4 橡胶垫带

(3)橡胶带、橡胶密封圈(见图5)。

图5 橡胶带、橡胶密封圈

(4)汽车用橡胶制品(见图6)。汽车用零部件有不少是橡胶制品,如胶管、橡胶垫胶片以及减振弹簧的橡胶护套等。有些橡胶零部件外观以及结构比较复杂,制作难度较大,只要科学设计好模具,通过注射成型就可以颠覆传统的复杂工艺制作出完美的橡胶制品。这些制品使用报废后同样可以循环再利用。

图6 汽车用橡胶制品

(5)鞋底材料。使用脱硫、复配的混炼胶粒,通过注射成型可以制得新型鞋底材料。采用这种新型鞋材制成的鞋子已经大量出口国外制备高端皮鞋,迄今为止已经制备了1.2亿多双鞋底材料,这些鞋底材料同样可以循环回收再利用,得到了国内外用户的好评。

5 可循环再利用橡胶制品制备方法的优点

目前国内外废旧轮胎橡胶再利用或回收的处理方式主要有以下几种类型: 原型直接利用(码头防撞、缓冲用)、轮胎翻新、生产再生橡胶、磨制胶粉填充水泥或沥青、催化热解提取重油或柴油、焚烧发电和直接掩埋。上述处理方式产生的产品附加值较低,有些还会产生污染环境的臭气。通过提高废旧橡胶利用价值,优化产品结构;通过自主创新研发并推广新的再生工艺装备,推动废旧橡胶行业的绿色转型。

(1)科学利用废旧轮胎粉末,降低橡胶制品的成本。橡胶是一种战略物资,非常有必要将废旧轮胎粉末再利用作为研究目标。经过多年反复试验改进,终于通过真空脱硫,将废旧轮胎粉末进行还原作为橡胶制品的原材料予以回收再利用。该原材料经过高分子材料设计,添加必需的改性成分,科学创新制成混炼胶颗粒。采用这种混炼胶颗粒,配合适当的模具,就可以使橡胶制品一次注射成型。橡胶注射成型技术难题的攻破是橡胶领域一次革命性的创新,不仅明显降低了橡胶制品生产企业的能耗与原材料成本,而且将废物再利用并资源化,也为人类社会可持续发展、循环经济建设做出了贡献。

(2)经过配合、混炼、造粒制成的颗粒,既具有热塑性塑料直接注射的加工性能,又具有传统橡胶的高温硫化成型特性。这种脱硫橡胶颗粒在80℃以下的环境中不会发生自硫化,在常温环境中可长期保存、贮存稳定,彻底解决了传统橡胶会自硫化而不能贮存的弊端。

(3)创新设计橡胶制品注射成型设备,有效取代传统橡胶产品的一系列生产设备。这种设备是集塑化、注射、高温硫化于一体的专用设备,能快速实现橡胶颗粒直接注射高温硫化成型。与传统橡胶制品的生产方式相比,这种直接注射高温硫化成型工艺省去了胶料配合密炼、热炼、切割成带状胶料、称量、压片等工序及相应的炼胶、附属设备,劳动强度明显减小,生产效率提高2倍以上;克服了橡胶材料粘度大、流动性差、易焦烧、难注射成型等弊端,还解决了橡胶制品易泛白、喷霜等缺陷,所制备的橡胶制品具有质地密实、尺寸精确、硫化均匀、强度和耐磨及耐溶剂性能好等特点。

(4)采用颠覆传统工艺的技术路线:橡胶母料的组分配比→混炼的方法和工艺技术→橡胶挤出造粒方法和工艺技术→橡胶颗粒注射成型方法和工艺技术。

废旧轮胎脱硫阶段的技术采用自主研发的真空脱硫技术,能够得到性能优良的脱硫橡胶,改变了传统橡胶不能注射、生产过程复杂的制备工艺。同时,使用这种新型橡胶,发挥多种材料的优越性、采用一次注射成型工艺,配合专业的制造机械,自动开模,自动合模,生产操作过程简单、制作人力少、占地面积小,达到了高品质、环保性能优良、节能减排、降低成本的目的。

传统橡胶制品的生产流程分为:配料、炼胶、风干、切胶、胶片压模、打磨、喷漆、压码、刷胶、组合、磨边等共12道工序。本工艺将橡胶原料一次注射成型,只需要造粒、注塑成型、修边、检验包装共4道工序。应用该技术可简化橡胶制品生产工艺的多个中间环节,达到保护环境、节约能源、降低生产成本、提高经济效益的目的。

(5)橡胶制品的循环利用关键是橡胶材料的回收再循环。推广应用脱硫橡胶的主要优势有两点,一是脱硫橡胶加工性能良好,可以采用自主创新的橡胶注射成型机制备各种橡胶零部件,既提高了生产效率和产品精度,又节省了人力,降低了能耗,具有明显的优势。采用无污染的真空脱硫工艺处理废旧轮胎,最大限度地保留橡胶材料的高分子特性,得到的脱硫橡胶很容易与其他高分子形成复合材料,而价格又比常用高分子材料低20%~30%。

6 结论

随着人们环保意识的不断加强,市场对橡胶材料的要求也越来越高,同样期望橡胶制品对人体无害、对环境无污染,而且还能回收再利用。受国内劳动力成本不断上升以及全球经济一体化发展的影响,传统的橡胶材料制备工艺已不能适应国内低成本、高效率的生产方式需求。因此,环保、对人体无害、低成本、高品质制造是未来橡胶制品市场发展的主要方向。

废旧轮胎脱硫阶段的技术采用自主研发的真空脱硫技术,通过适当切断原有轮胎橡胶三维结构中的部分硫键,得到性能优良的脱硫橡胶复合材料,改变了传统橡胶不能注射成型、生产过程复杂的制备工艺。同时,采用高分子设计技术,根据各种橡胶制品的不同性能要求,通过加入适量的添加剂定制出各种注射混炼胶粒,再经过注射成型直接制成各种可循环再利用的橡胶制品。

本项创新研究提出的可循环再利用橡胶制品的制备方法是跨学科、多领域紧密合作的成果。从原材料自动化预处理设备、真空脱硫装置以及真空注射成型机的设计制作、各种复杂模具的开发到不同橡胶制品材料的分子设计,最终得到可循环再利用的橡胶制品,实现了生产过程的自动控制,大大减小了劳动力成本,缩小了占地面积。这种可循环再利用的橡胶制品实现了高品质、低成本、节能减排的目标,具有显著的经济和社会效益,普及推广可循环再利用的橡胶制品将为人类可持续发展做出贡献。