连铸轴承钢压下技术的研究与应用进展

2018-07-21宗男夫张慧刘洋王明林

宗男夫,张慧,刘洋,王明林

(钢铁研究总院 a.连铸技术国家工程研究中心;b.先进钢铁流程及材料国家重点实验室,北京 100081)

轴承的高可靠性和长寿命对轴承用钢提出了高致密性和均质性的要求。国内特殊钢企业众多,但钢材产品质量处于较低档次,缺乏名牌产品及市场竞争力,仅有少数企业得到世界著名轴承公司的认证,而大部分特殊钢企业没有掌握控制均质化和致密化的关键技术,导致轴承钢为低附加值产品。因此,实现高端轴承用钢材的国产化,并发展国内高端领域轴承配套产品成为热点攻关问题。

由于高碳铬轴承钢连铸方坯内部极易产生中心疏松、V形偏析、中间裂纹等缺陷,轴承钢连铸坯尚不能满足一些高端领域轴承用钢的要求[1-2]。为改善轴承钢方坯的内部质量,保证内部高致密度和均匀性,连铸凝固末端轻压下技术得到应用,以提高铸坯致密度和均质性。凝固末端重压下技术在日本和韩国等高端特殊钢企业研发成功并用于生产,达到彻底消除疏松、中心偏析和中心缩孔等内部缺陷。因此,文中介绍了压下技术在高品质轴承钢均质性及致密度的研究与应用进展。

1 高品质轴承用钢

高碳铬轴承钢有较高的碳、铬含量,易导致凝固过程连铸坯内部出现中心缩松和中心偏析缺陷,从而影响轴承的使用性能。高品质轴承钢的质量控制目标是为获得高致密度和均质性连铸坯,以满足后续轧制锻造和热处理等工序的加工性要求。制造高端轴承用钢的主要代表钢种及其特性、用途见表1。

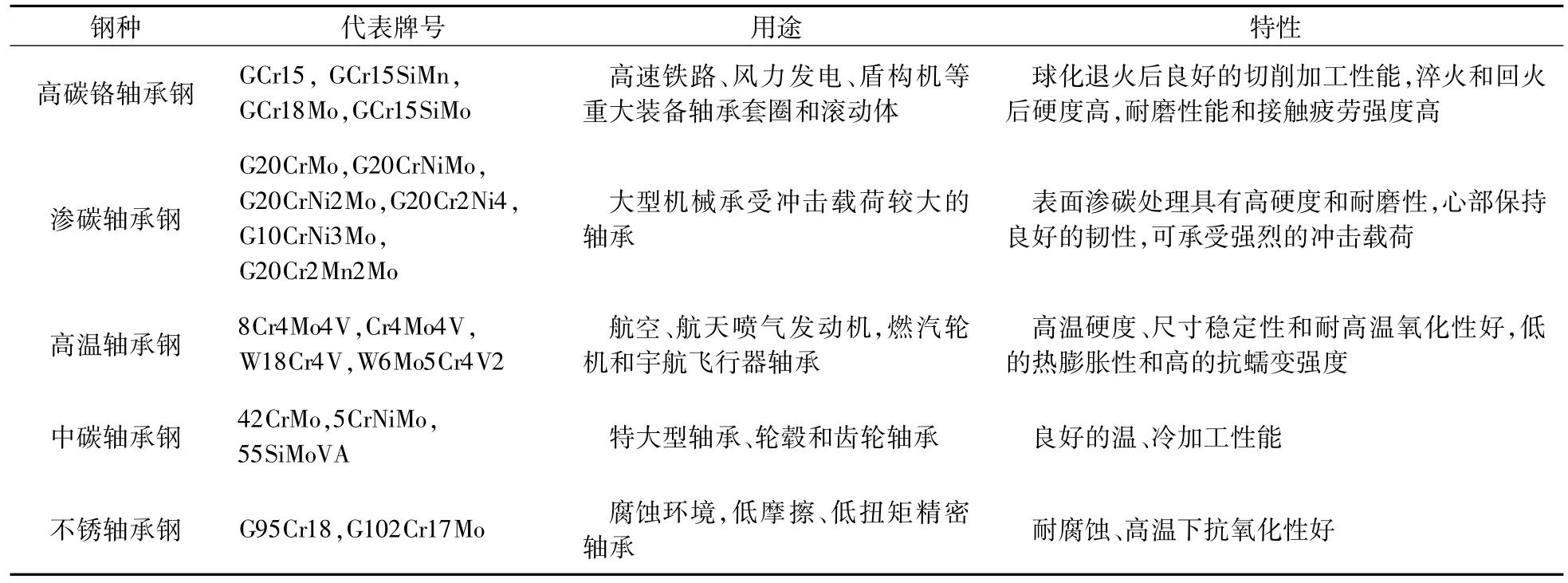

表1 轴承用代表钢种及其特性、用途[3-10]Tab.1 Representative bearing steel and its characteristics and application

2 GCr15轴承钢连铸坯典型缺陷

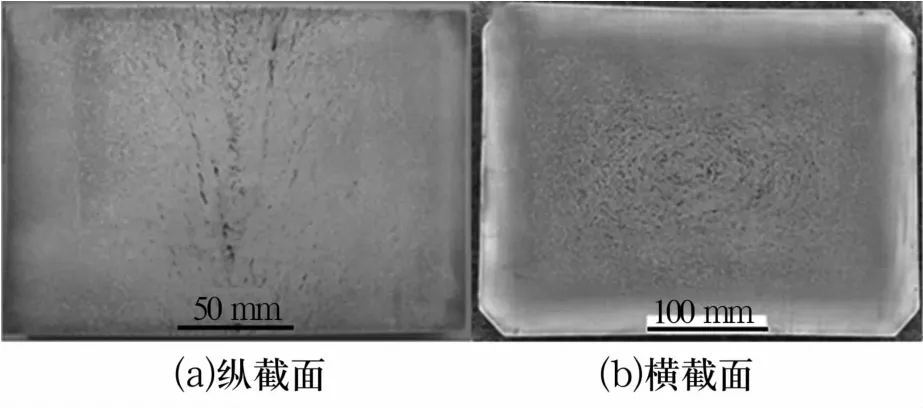

在轴承钢轧制生产过程中,轧材存在的缺陷主要源于铸坯原有缩孔和偏析缺陷。轴承钢GCr15铸坯典型V形偏析的纵截面和横截面低倍形貌如图1所示。沿拉坯方向在铸坯中心断续分布着中心缩孔缺陷,在凝固过程中应尽量减小柱状晶,提高等轴晶率;但在高等轴晶率情况下,中心偏析依然存在。作为中心偏析的一种,V形偏析严重影响钢铁质量。

图1 GCr15轴承钢V形偏析Fig.1 V-shaped segregation of bearing steel GCr15

V形偏析已成为高等轴晶率下影响钢材质量的主要缺陷,横向截面呈现出良好的铸坯质量,而实际上如果对连铸坯进行纵向切割,则会发现内部特别是中心线位置处质量很差:中心位置处不仅有多处缩孔,而且在中心线位置处偏析现象严重。

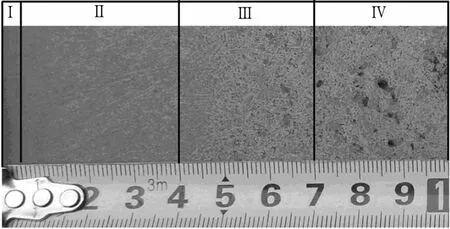

GCr15轴承钢凝固后腐蚀的组织形貌如图2所示,可以看出:凝固组织各区域之间分层明显,分为激冷层(I区)、柱状晶(Ⅱ区)、混晶区(Ⅲ区)、中心等轴晶区(Ⅳ区)。柱状晶生长方向朝着铸坯中心,基本垂直于结晶器壁,混晶区域内能够看到明显的二次枝晶,其生长方向较为混乱,但整体向铸坯中心生长;在等轴晶区域内有明显的偏析暗点,并伴随严重的疏松现象。

图2 GCr15轴承钢的凝固组织Fig.2 Solidification microstructure of GCr15 bearing steel

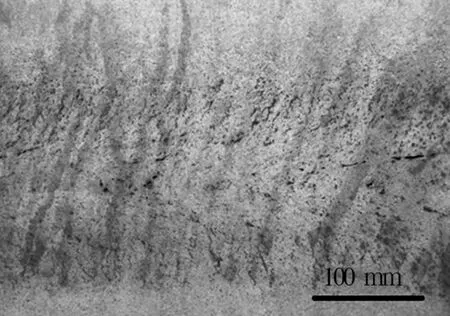

连铸轻压下参数不合适而产生的裂纹形貌如图3所示,裂纹有向2个方向扩展的趋势,一个是向铸坯未凝液芯扩展,一个是向铸坯凝壳方向扩展。

图3 连铸坯纵向内部裂纹形貌Fig.3 Morphology of internal cracks along longitudinal section of continuous casting

3 连铸轻压下技术的研究现状与应用

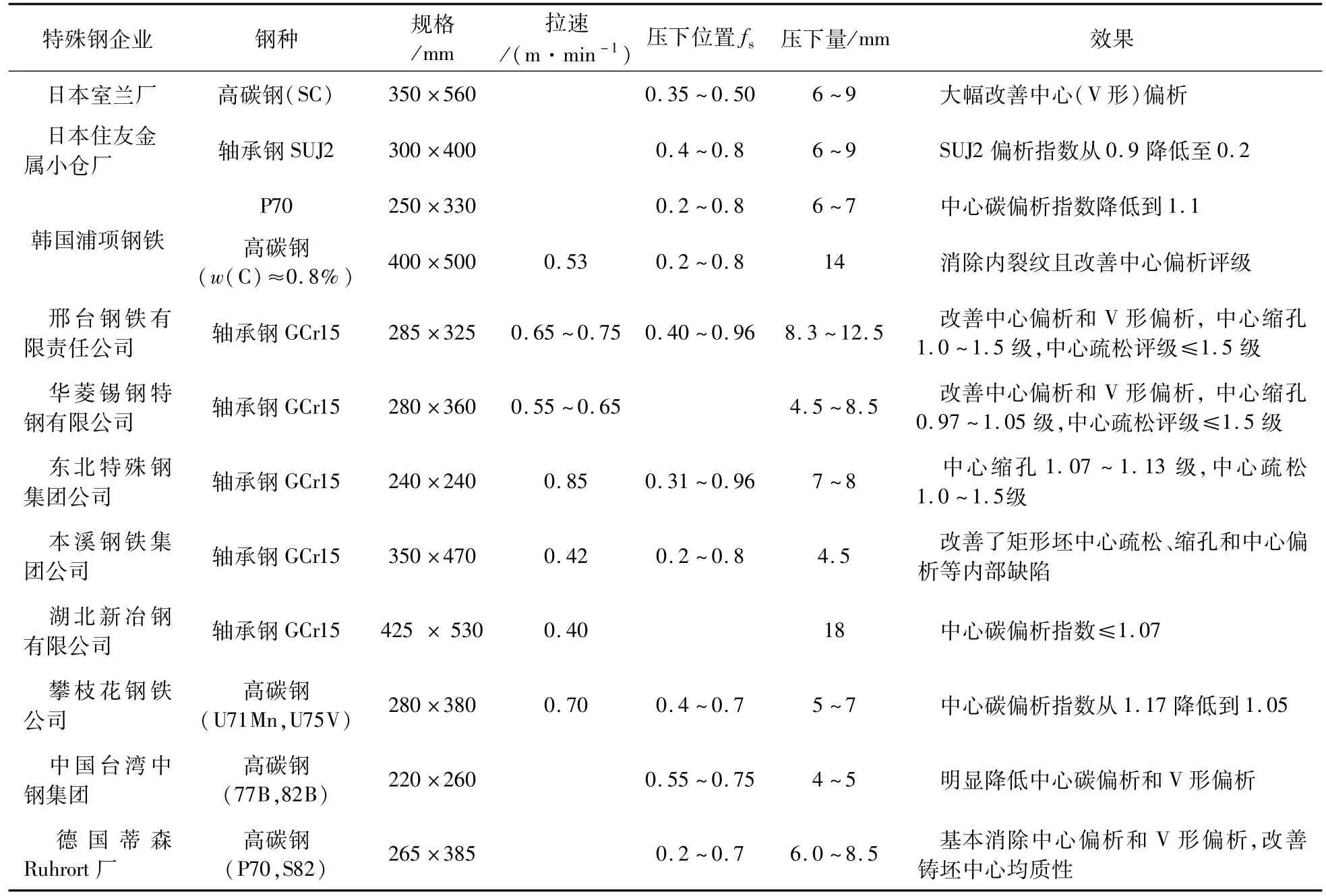

轴承钢连铸在过程中在钢坯凝固末端位置实施合理轻压下能够补偿糊状区的凝固收缩量,可以有效降低铸坯内部中心缩松和中心偏析量,因此,轻压下技术已在国内外特殊钢企业得到广泛应用,其中日本新日铁公司,韩国浦项钢铁公司,中国湖北新冶钢有限公司、东北特殊钢集团公司、本溪钢铁集团公司等应用比较成功。表2为典型特殊钢企业轴承钢及高碳钢的轻压下控制参数及应用效果[11-22]。

表2 高碳钢轻压下参数及应用Tab.1 Application and parameters of soft reduction on high carbon steel

高碳铬轴承钢中碳含量高,铸坯的两相区较长且宽,从而易导致中心偏析、缩孔和疏松等缺陷[21],轴承钢连铸压下技术已经在国内特殊钢企业得到应用,但并没有掌握关键控制技术,由于压下参数不合理不但没有降低铸坯中心疏松缩孔和偏析,还使得铸坯内部产生裂纹[19]。

连铸坯的糊状区存在3个主要区域(图4):糊状区A固相率较低,枝晶间钢液能够自由流动,钢液中溶质成分分布较均匀,基本不存在元素偏析;糊状区B钢液流动性降低,且只能在粗大的枝晶间部分流动,溶质富集形成偏析;糊状区C内钢液进一步凝固收缩得不到补充,形成铸坯内部疏松和缩孔缺陷。因此,改善铸坯内部疏松和缩孔缺陷,提高致密性应该在C区进行压下,而降低偏析应该在B区实施压下。

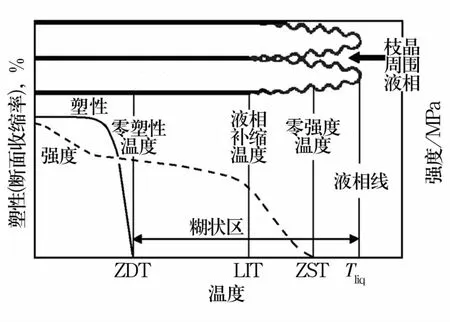

通过理论分析得到改善铸坯偏析的合理压下区间时中心固相率为0.3~0.7,对于高碳轴承钢合理压下区间的中心固相率为0.2~0.9[22]。根据连铸压下裂纹的产生机理[23-24],将铸坯凝固前沿划分为液相补缩区(固相率为0.4~0.9)和裂纹产生区(固相率为0.90~0.99)。液相补缩区裂纹会被钢液填充,而裂纹产生区的裂纹由于枝晶臂的阻隔使液相不能填充,导致内部裂纹会被保留,该分界点固相率的温度定义为LIT。Won等[25]将 LIT~ZDT(Zero Ductility Temperature,零塑性温度)定义为裂纹敏感期区如图5所示。在此区间内铸坯具有一定强度,但却无延展变形能力,因此轻压下应该避开裂纹敏感区以避免中心裂纹的形成。

图5 连铸坯凝固前沿力学性能的示意图Fig.5 Diagram of mechanical properties of solidification front of continuous casting

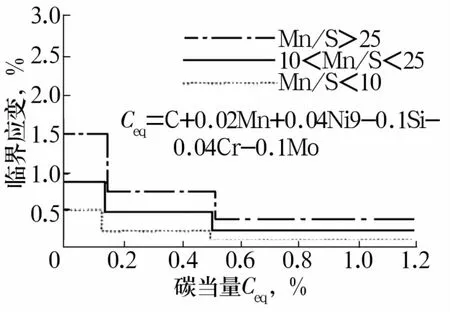

典型的连铸应变速率条件下,通过统计分析铸坯凝固前沿裂纹敏感区试验数据,得出铸坯内部裂纹临界应变与碳当量关系[26-27],如图6所示。随着钢中碳含量的增加,临界应变降低,而轴承钢中碳含量较高时压下操作易产生裂纹。

图6 临界应变与碳当量的关系Fig.6 Relationship between critical strain and carbon equivalent

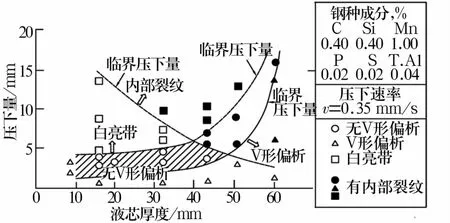

铸坯压下操作参数对其内部质量的影响如图7所示。当压下量过小情况下无法有效消除V形偏析,而压下量过大会导致负偏析易产生内裂纹。为了避免铸坯内部出现裂纹,就要保证应变小于铸坯凝固前沿裂纹临界应变,进而得到保证不产生内部裂纹的最大压下率及总压下量。合理的压下参数除了应降低中心偏析和疏松外,还应保证铸坯不产生内裂纹。

图7 压下参数对铸坯内部质量的影响Fig.7 Effect of reduction parameters on internal quality of casting blank

4 连铸重压下技术研究进展

铸坯边角部的压下变形抗力大,常规的小压下量模式的轻压下连铸工艺已无法稳定有效地控制中心偏析和缩孔缺陷,所以不能实现铸坯凝固末端挤压出富集溶质的钢液和有效补偿凝固收缩的效果[18]。使用常规小压下量连铸技术,尚无法有效生产大断面轴承钢均质化、高致密度的连铸坯。连铸坯凝固末端重压下技术利于在高温、高压条件下焊接中心疏松、缩孔、内裂等缺陷。

4.1 连铸凸型辊压下技术

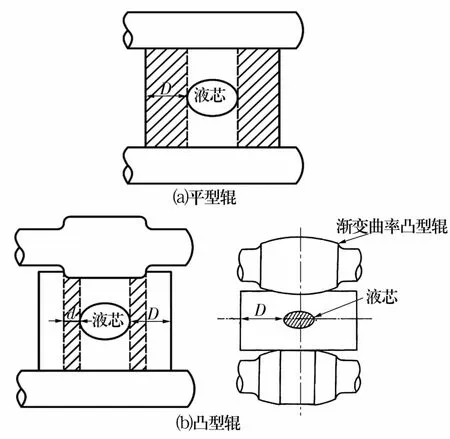

连铸压下技术用压辊的形状结构影响压下质量,压辊结构如图8所示(图中D,d表示铸坯抵抗阻力的厚度)。平型辊在特殊钢企业应用最广泛。凸型辊可将压下力集中在铸坯宽面中心区域,有效避开已凝固边部凝固坯壳,使得压下变形沿宽度方向均匀分布,铸坯中心区域液芯可以受到有效挤压,达到提高压下质量的目的[28]。其中,凸台形凸型辊两侧边缘区域容易出现应力集中现象,操作不当易造成表面深压痕并降低凸辊使用寿命;渐变曲率形凸型辊通过优化平辊段和凸起段参数可以有效减轻凸台边缘应力集中,同时提高压下辊使用寿命[29-30]。

图8 压辊结构示意Fig.8 Structure diagram of press roller

4.2 铸坯凝固末端重压下技术

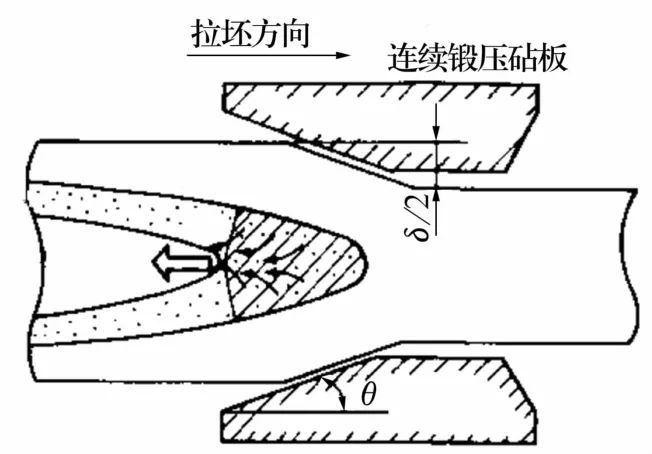

川崎制铁采用连续锻压技术(图9),安装一对砧板对大方坯铸坯实施连续锻压,改善铸坯中心偏析和疏松[31],日本新日铁研发出重压下技术(NS Bloom Large Reduction),采用大辊径凸辊对初始凝固状态的方坯施加大压下量,消除铸坯中心疏松和缩孔,提高轧材的探伤合格率[32]。

图9 连续锻压过程示意图Fig.9 Diagram of continuous forging process

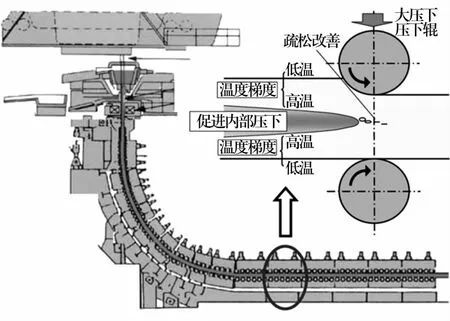

日本住友金属采用PCCS(Porosity Control of Casting Slab)技术,施加大压下量于铸坯心部易变形的区域(图10)[33-34],显著提高铸坯致密度和均质性。韩国浦项钢铁开发出PosHARP技术[35],在铸坯凝固中期采取大量压下辊进行大压下率压下操作,将铸坯中心部位富集溶质的钢液沿中心线挤压出将钢液均匀化。

图10 重压下 PCCS示意图Fig.10 Diagram of PCCS heavy reduction technology

4.3 连铸单辊重压下技术

对于180mm×180mm断面小方坯,采用重压下技术(单辊压下量5~20 mm),能显著提高铸坯内部质量,消除缩孔、改善疏松和偏析,提高铸坯中心致密度,且不容易产生压下裂纹[36-37]。然而,大方坯轴承钢尚没有采用重压下技术的报道。由于大方坯有效压下区域较小,边角区域温度过低,压下抗力较大难以实施有效大压下量操作。

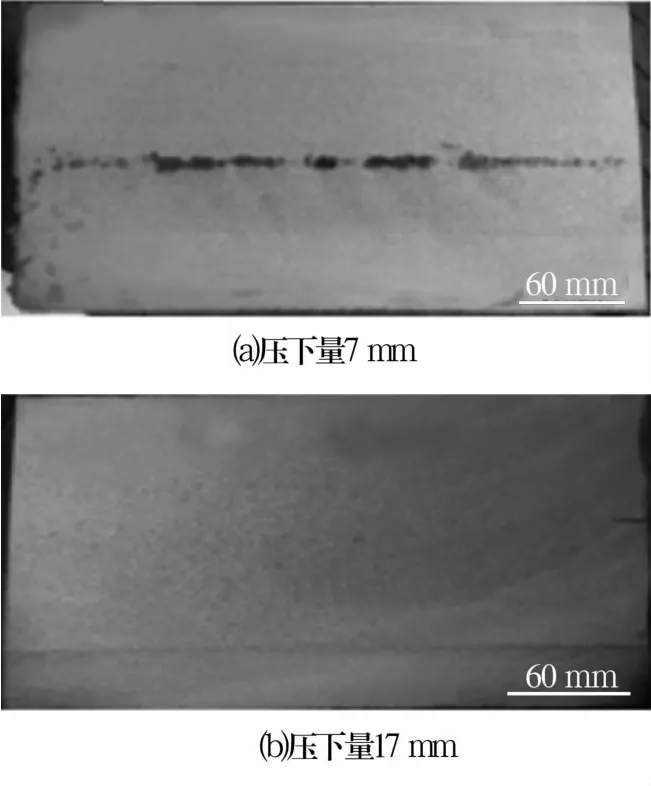

单辊不同压下量下铸坯低倍形貌如图11所示,随着单辊压下量的增大,铸坯中心缩孔和疏松得到明显改善:当单辊施加17 mm压下量后,铸坯中心缩孔完全消除而且没有出现内部裂纹。轴承钢连铸单辊重压下能改善铸坯中心组织、致密度,减少内部缺陷,为后续轧制工序提供良好条件。

图11 单辊重压下对缩孔和疏松的影响Fig.11 Influence of heavy reduction with single roller on shrinkage carity and porosity

4.4 铸坯两段式重压下技术

铸坯凝固末端,铸坯液芯与表面温差达500℃以上,压下效率远超过粗轧阶段(粗轧使用均温铸坯),此阶段可以实现铸坯内部缩孔的焊合,细化心部晶粒的作用[38-39]。第一阶段压下位置为铸坯未完全凝固区间,有效改善铸坯偏析缺陷,第二阶段压下位置为完全凝固区间,改善铸坯中心缩孔,提高铸坯均质性和致密度,第二阶段总压下量为15~20 mm。连铸两段式重压下采用总压下量达25 mm以上的压下制度,压下量远大于常规轻压下操作,从而达到良好的焊合内部缩孔的工艺效果。

4.5 小结

连铸重压下技术不仅是轻压下技术的进一步发展,也是轧制技术在连铸阶段的延伸,铸坯的温度分布特性不同于轧制工艺,由于铸坯心部温度较高,更有利于产生变形,从而优于轧制的效果。不仅利于改善轴承钢内部质量,并且有利于生产流程的重新优化。基于上述研究结果,应用凸型辊实施大方坯凝固末端单辊重压下技术和两段式重压下技术是未来轴承钢施加连铸大压下量的研究方向。

5 结束语

轴承用钢铸坯中心疏松、溶质偏析及碳化物均匀性控制是保证高品质轴承钢质量的关键。要降低铸坯溶质偏析,可在铸坯凝固末端施加压下操作。通过理论分析得到改善高碳轴承钢合理压下区间的中心固相率为0.2~0.9,铸坯凝固末端重压下技术是改善高品质轴承钢中心铸坯致密性和均质性的有效措施,但由于大方坯凝固液芯为近圆形,有效压下区域较小,铸坯边角区域温度偏低,压下抗力较大,难以实施有效大压下量操作。应用凸型辊实施大方坯凝固末端单辊重压下技术和两段式重压下技术是未来轴承钢施加连铸大压下量的研究方向。