风电机组智能调试系统设计开发

2018-07-20

(作者单位:东方电气风电有限公司)

当前大部分整机制造商在完成设备的生产后,机组出厂调试多是通过人工完成。由于不同机型机组调试要求不一,这就要求调试人员对不同机型调试要求及各系统功能必须有足够的了解,于是整机商通常需要投入大量的精力培训调试人员。但是,即使调试人员掌握了相关机型的调试要求,由于调试环境、调试设备的状态以及调试人员的技能水平等因素仍然有可能对调试结果造成较大影响,机组出厂质量无法得到充分保障。加之风电机组多数安装于地理位置偏僻、环境较为恶劣的偏远地区,因此严格地进行机组出厂调试,可以尽早地发现并处理存在的质量问题,保证机组在出厂前处于合格状态,同时减少现场调试工作量。

基于风电机组现有调试方法的总结,结合工作经验,设计开发了本套系统。该系统主要通过图文指引、声光报警等方式引导调试人员按照标准化流程完成风电机组机舱与变桨系统的出厂调试。

智能调试系统工作原理

风电机组的机舱及变桨系统车间调试主要包括:上电前检查、上电后动态调试。上电前检查主要包括:接线及标识检查、绝缘检查、电气回路检查等。上电后动态调试主要包括:控制系统软件版本检查、设备状态信号检查、控制指令执行检查、安全功能检查等。

针对上电前检查,需要相应的测量工具,故本系统配备了如万用表、绝缘表、相序表、带摄像头的平板电脑等工具,同时为避免人为干扰数据记录,选购了具有无线功能的上述测量工具,以使测得数据在调试过程中实时回传到本系统。针对上电后动态调试,本系统通过多种通信方式实现检测、控制被调系统各设备的状态及运行。通过PCI功能板卡模拟被调系统的I/O信号,保证被调系统处于真实环境下运行调试。另外,为保证调试过程的可追溯性,调试过程中产生的数据信息(照片、电压值、电流值、调试结果等)均储存于系统的数据库中,方便调试完成后自动生成调试报告和二维码(包含如调试人员、时间、地点、机组编号等信息)。调试平台基本架构如图1所示。

智能调试系统设计说明

以下分别从系统的软件、硬件实现及调试流程等方面进行说明。

一、调试内容分类

总结被调试系统(即变桨系统、机舱系统)不同调试内容的异同,将调试内容整理分类成如外观检查类、电压电流测量类、绝缘测量类、功能测试类、数字量信号测试类、温度传感器测试类、油泵运行测试类、软件版本核对类等十几个类别。

二、软件设计

使用Labview软件按照上述整理好的调试类别进行模块化的函数设计,每个类别调试项函数设计主要包括该类调试项的通过判断逻辑、失败判断逻辑、模拟I/O信号输出控制逻辑、调试引导文字、调试引导图片、输出报表书签、二维码、合格标签等的设计。然后针对不同机型调试内容的具体要求,使用相应调试类型函数编写对应机型的调试序列代码。

三、系统搭建

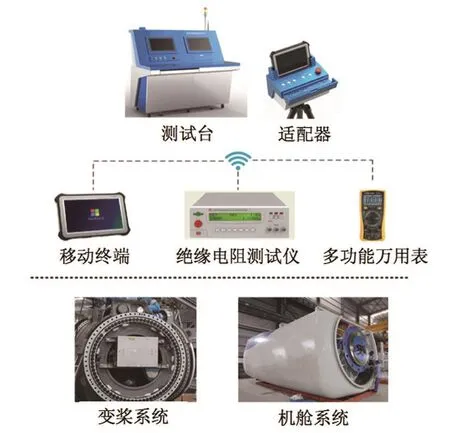

图1 智能调试系统基本架构

本系统主要包括:调试平台、调试工具以及移动终端等。调试平台主要由工控机、PCI功能板卡、供电主回路、UPS电源以及声光报警装置等组成。调试平台向被调机组供电,采集被调机组设备信号,按照预先设计的调试流程控制模拟I/O信号输出,然后根据反馈的被测信号变化情况自动判定测试结果,同时根据测试结果触发声光报警装置。调试工具主要完成被测系统绝缘、电压、电流、相序等指标的测量。移动终端采用平板电脑,为调试人员提供调试引导图文、数据录入、图片拍摄及存档等功能。智能调试系统基本结构如图2所示。

四、调试流程

使用本调试系统进行调试的具体流程如图3所示。

与传统调试方法的对比分析

车间调试的不同测试内容的技术要求、调试方法以及判定依据不尽相同。本文通过对比典型调试内容,分析与传统调试方法相比,智能调试系统所具有的优势。

一、外观检查类

传统调试方法通常是调试人员通过肉眼观察相应测点(如接地线是否紧固、碳刷是否正确安装等)判断该类测试项是否符合要求,这就使得该类测试项缺乏相应的证明资料,同时也不利于出现问题后的责任追溯。

本系统测试该类调试内容时,要求调试人员使用配备的平板电脑对相应测点进行拍照记录,并且将拍得照片记录于调试报告中。通过这种方式,便可为外观检查类调试内容提供相应的证明资料,并为后续的问题追责提供相应依据(见图4)。

二、绝缘检查类

传统调试方法通常是调试人员使用绝缘表对相应测点进行绝缘值的测量,然后将测得数据与要求值进行人工比对,最后将满足要求的测试数据填写在调试报告中。这种调试方式严重依赖调试人员,无法避免人为因素干扰,容易出现即使测得数据不满足要求,调试人员也可以将符合要求的数据记录于调试报告中,无法达到真实测试的目的。另外,若调试人员对被测对象不熟悉,也需要耗费一定时间先找到相应测点位置后,才能开始相关测试。

图2 智能调试系统基本结构

图3 调试流程

本系统测试该类调试内容时,首先通过图文的方式引导调试人员找到测点位置,然后将测量工具置于相应测点,系统自动读取测量工具的记录值,并将其与预设值进行比对,从而实现自动判断测试结果。若测试值满足要求,语音提示调试人员测试通过并自动跳转到下一测试内容,同时将测量值记录于调试报告中;若测试值不满足要求,语音提示调试人员测试不通过并退出调试序列,并将对应测试项测试状态标记为“不通过”,调试人员需排查故障后再次测试,直到该测试项通过(见图5)。

三、电压电流检查类

传统调试方法通常是调试人员首先使用万用表对相应测点进行电压电流值的测量,然后将测得数据与要求值进行人工比对,最后将满足要求的测得数据填写在调试报告中。这种调试方法同样严重依赖调试人员,无法避免人为因素干扰,即使测得数据不满足要求,调试人员仍可以将符合要求的结果记录于调试报告中,这样就失去了相关调试项的测试意义。另外,若调试人员对被测对象不熟悉,也需要耗费一定时间先找到对应测点,然后再开始相关测试。

本系统测试该类调试内容时,首先通过图文的方式引导调试人员找到测点位置,然后将测量工具置于对应测点后,系统自动读取测量工具的记录值,根据系统预先设定的判定逻辑自动判断测试结果。若测试值满足要求,系统语音提示调试人员撤除测量工具并自动跳转到下一调试内容的测试,同时自动将测量值记录于调试报告;若测试值不满足要求,系统语音提示调试人员测试不通过并退出调试序列,并将对应测试项测试状态标记为“不通过”,此时调试人员需要排查故障后再次测试直到该测试项通过(见图6)。

四、数字量信号检查类

传统调试方法通常是调试人员首先通过调试软件读取待测信号的状态,然后按照对应的判定依据(如正常为1或0)判断被测信号是否正常,最后将测量结果填写在调试报告中。但由于该类测试项通常测点较多,传统调试方式极易出现漏测或误测的情况,不利于该类调试项测试的完整性及准确性。

本系统测试该类调试内容时,首先通过通信或硬件接线的方式读取待测信号,然后依据预设判断条件,通过计算机实现该类测试项全部测点的一次性判定,可以大大减少人为判定导致出错的情况,同时也使得该类调试项的调试效率及准确性得到大幅提升。另外,若这一类别测试过程中,出现任一测点判定不通过,系统将自动退出调试序列,并语音提示调试人员检查问题测点,待排查故障后再次测试,直到该类调试项的全部测点通过,系统自动跳转到下一测试项并将测试结果记录于调试报告中。

五、液压站保压测试

传统调试方法通常是调试人员首先通过调试软件将液压站压力打压至要求的保压压力,然后开始倒计时,若在要求的保压时间内液压站没有打压,则判定测试通过,并将最终的液压站压力值填写在调试报告中。传统调试方法要求安排调试人员蹲守在液压站附近,观察其是否动作,严重依赖调试人员的自我判断。

图4 外观检查类调试的实现

图5 绝缘检查类调试的实现

图6 电压电流检查类调试的实现

图7 液压站保压测试的实现

图8 主控超速测试的实现

本系统进行该类测试时,首先通过通信控制液压站打压到保压压力,然后按预先设定的保压时间开始倒计时,计时开始后,调试人员可将该类测试项转为后台运行,继续对其他调试项进行测试。测试完成后,系统将自动修改对应调试内容的测试结果,调试人员只需通过查看其测试结果判断该类测试项是否需要排查故障。若需要排查故障,则在排查故障后对相应调试项重新测试,直到测试通过(见图7)。

六、超速测试

限于车间调试所处电网环境,在车间测试时无法真正让传动链转速达到设定的超速保护值,传统调试方法通常是由调试人员首先将待测超速功能的原设定保护值改小,然后启动拖动电机将传动链转速提升到保护值以上,最后通过人工检查主控系统是否触发超速停机故障和刹车,判断该类调试项是否通过。同时,测试完成后,需人工将超速保护值恢复为原设定值。以上测试方法,一是无法保证测试人员真正做了相关测试,二是修改及还原超速保护值的过程中,若遇到调试人员不熟悉相关要求,很可能改错超速保护值。

本系统进行该类测试时,首先通过通信向主控系统发指令自动修改超速保护值,然后控制拖动电机将传动链转速提升到保护值以上,最后通过通信读取超速故障码及刹车是否触发,判断测试是否通过。若读取到预设故障码且刹车动作,则测试通过并将测试时设定的超速保护值和测试结果记录在调试报告中;否则,测试失败,同时语音提示调试人员排查问题并退出调试序列。待排查故障后,重新对其进行调试,直到测试通过,系统自动跳转到下一测试项(见图8)。

结语

综上所述,本套智能调试系统测试内容全面,能够有效地完成风电机组出厂前调试内容的测试。通过对调试过程数据的全面记录及调试报告的电子化自动生成,使得车间调试过程更加可控,加强了风电机组出厂调试的质量管控力度,同时也大大提高了车间调试效率及准确性。另外,也间接地减少了现场调试的工作量,使现场调试效率得到提升。当然,机组的出厂调试仅是保障风电机组质量的一个环节,风电产品的质量保障同样也需要运输过程控制、吊装质量控制以及科学定期维护等多方面因素的协同保障。

摄影:雷平