风电机组高强螺栓断裂原因分析

2018-07-20

(作者单位:赵海:华电电力科学研究院有限公司;胡冰:北方重工集团输送设备分公司 )

近年来,我国风力发电发展迅速,随着大量风电机组的投入运行,因风电机组高强螺栓断裂导致的事故时有发生,本文通过一起风电机组倒塔事故,利用力学性能试验、金相组织分析、扫描电镜分析等试验手段,分析高强螺栓在运行中失效的原因,并提出了避免发生此类事故的建议。

试验与分析

图1为某风力发电场风电机组倒塔事故的现场照片,倒塔是由风电机组基础与塔架连接螺栓断裂造成的,试验用的4根高强螺栓为本次事故中的断裂螺栓,螺栓设计材质为42CrMoA,规格M36,将这4根螺栓分别编号为1#-4#。试验项目包括:宏观形貌检查、光谱成分分析、金相及夹杂物检验、断口SEM分析及力学性能试验。

一、宏观形貌检查

图2为4根断裂螺栓的断口宏观形貌照片,可见4根螺栓全部在螺纹部位断裂。1#样品断口表面可见由螺纹根部向螺栓内部扩展的疲劳辉纹,具有明显的疲劳断裂特征;2#-4#样品断口的宏观形貌相似,均为在大的剪切应力作用下发生的瞬时断裂断口特征。由于风电机组特殊的工作环境,特别是在倒塔事故发生时正值阴雨天气,断口表面氧化比较严重。

二、光谱成分分析

采用德国Spectrolab-M11型直读光谱仪对4根断裂螺栓进行化学成分分析,其结果如表1所示。螺栓设计材质为42CrMoA,根据试验结果,除Mn含量略高于GB/T3077-2015《合金结构钢》要求的成分上限外,主要合金元素Cr、Mo含量与设计材质相符,S、P含量不超标。

图1 风电机组倒塔现场照片

图2 断裂螺栓断口宏观形貌照片

表1 螺栓成分分析结果(mass%)

三、金相及夹杂物检验

采用Olympas GX71金相显微镜对试样进行夹杂物测定及金相显微组织分析,由图3a可见,1#样品中存在少量夹杂物,其尺寸不超过20μm,参照GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,夹杂物评级为C类0.5级。

螺栓基体金相组织为回火马氏体(图3b),在螺纹处存在由螺纹根部向螺栓内部扩展的微裂纹(图3c)。

图3 1#样品夹杂物及金相组织照片

图4 2#-4#样品夹杂物形态照片

图4为2#-4#样品母材基体内夹杂物形态照片,可见3个样品中均存在少量尺寸不超过5μm的夹杂物,参照GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,夹杂物评级为D类0.5级。

图5为2#-4#样品金相组织照片,3个样品金相组织均为回火马氏体,组织未见异常。

四、断口SEM分析

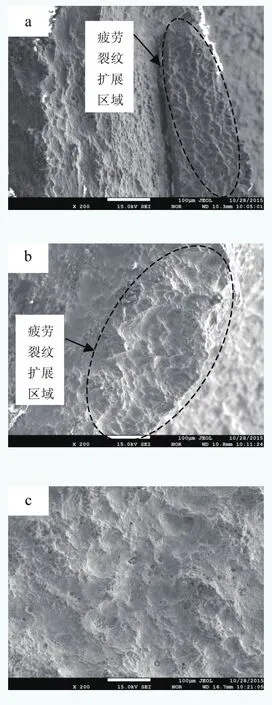

采用JXA-8530F场发射电子探针对1#试样进行断口形貌观察分析,图6a、6b中黑色虚线区域内可见明显的疲劳裂纹扩展区,图6c为中心撕裂区域照片,依据断口的特征,1#样品具有比较明显的疲劳断裂特征,裂纹由螺栓的螺纹根部向螺栓内部扩展,导致螺栓断裂。

图5 2#-4#样品金相组织照片

图6 1#样品断口SEM形貌照片

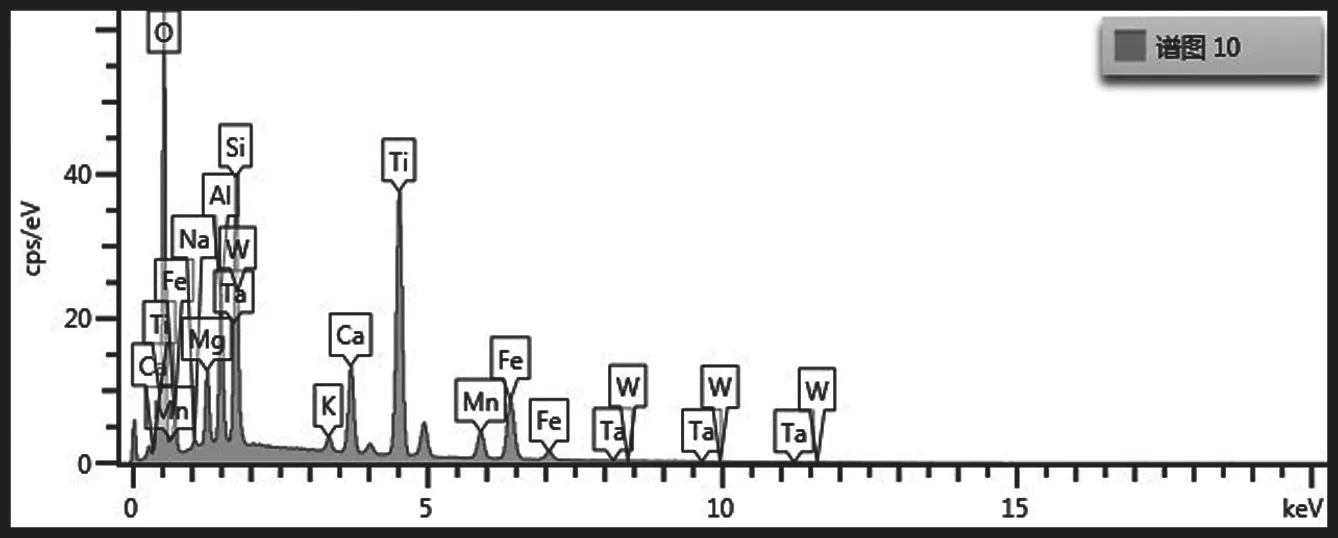

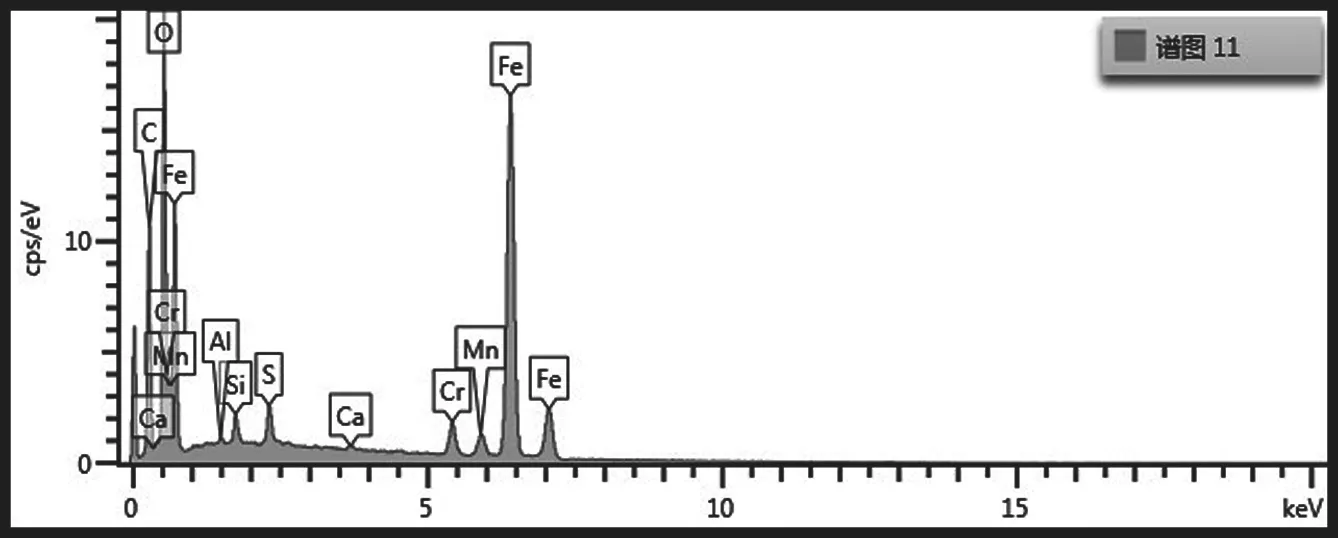

图7为1#样品断口表面夹杂物处及母材的能谱分析位置,图8-图10分别为图7中3个位置的能谱分析结果,可见图谱10位置Ti元素含量较高,为含Ti的夹杂物;其余2个位置主要元素均为Fe、O,为螺栓母材的氧化产物。

五、力学性能试验

采用WDW3000万能材料试验机及JBW-500摆锤冲击试验机分别进行拉伸及冲击试验。拉伸试验和冲击试验的试样尺寸如图11、图12所示。试验结果见表2。

图7 能谱分析位置示意图

图8 谱图10位置能谱分析结果

图9 谱图11位置能谱分析结果

图10 谱图12位置能谱分析结果

图11 拉伸试样图形状及尺寸

图12 冲击试样图形状及尺寸

表2 螺栓力学性能试验结果

根据试验结果,1#、3#试样屈服强度(Rp0.2)低于GB/T3077-2015《合金结构钢》要求,2#、3#试样抗拉强度(Rm)低于GB/T3077-2015《合金结构钢》要求,其余拉伸试验结果合格。

虽然4根试样的常温冲击性能满足GB/T3077-2015《合金结构钢》要求,但发生疲劳断裂的1#螺栓冲击功明显低于其他螺栓。

疲劳断裂的影响因素分析

大型风电机组是由一些相关部件通过一定的联接方式组成的一台整机。其中高强度螺栓是联接这些主要零部件的重要元件之一,因此螺栓联接是否可靠,将直接关系到风电机组运行的安全。

通过对断裂的高强螺栓进行试验分析,可判断本次风电机组倒塔事故是由于风电机组基础与塔架连接螺栓的疲劳断裂(1#螺栓)造成的。风电机组基础与塔架由若干螺栓进行联接,当个别螺栓产生疲劳裂纹并断裂后,由于应力分布的变化,使其他螺栓承受的应力增大,进而在螺纹根部等应力集中处形成裂纹,导致这一部分螺栓的相继开裂。当剩余未断裂螺栓承载能力无法满足风电机组基础与塔架联接要求时,就会发生倒塔事故。本次试验中2#-4#螺栓断口形貌明显为大载荷拉裂特征,就是在倒塔事故中被瞬时的巨大载荷拉断所致。

1#螺栓的疲劳断裂为本次倒塔事故的直接原因,螺栓产生疲劳裂纹与以下几个因素有关:

(1)应力集中

风电机组的工作环境为常年风力较大的区域,由于风电机组塔体较高且风力经常变化,使基础螺栓承受交变载荷。螺栓螺纹根部成为应力集中最大的部位,如果在此部位存在损伤、夹杂物等缺陷,则极易成为裂纹源,裂纹在交变载荷的作用下逐渐扩展,最终导致螺栓的断裂。在对1#样品的试验中发现的螺纹根部裂纹及C类夹杂物也证明了此推断。

(2)交变载荷

根据风力发电场提供的数据,倒塔风电机组位于沿海地区,全年大风天气多,且风速变化大,在此风电机组发生倒塔前的3个月,风速最低20m/s,最高28m/s,可见风电机组基础螺栓常年处于交变应力的作用之下,增大了产生疲劳裂纹的几率。

(3)材料的力学性能

在对4根螺栓的力学性能试验中发现1#、3#螺栓屈服强度(Rp0.2)低于GB/T3077-015《合金结构钢》要求,2#、3#螺栓抗拉强度(Rm)低于GB/T3077-2015《合金结构钢》要求;虽然4根试样的常温冲击性能满足GB/T3077-2015《合金结构钢》要求,但发生疲劳断裂的1#螺栓冲击功明显低于其他螺栓。冲击功是衡量材料韧性的重要指标,是材料在冲击载荷作用下吸收塑性变形功和断裂功的能力,冲击功越低,材料表现出来的脆性越高,韧性越低。冲击功偏低使螺栓在应力作用下更易产生裂纹,产生裂纹后,裂纹的扩展速度更快。

(4)其他原因

风电机组基础与塔架连接螺栓为42CrMoA高强螺栓,化学成分检验中发现,4根螺栓Mn元素含量均高于产品合格证要求上限,在钢中加入Mn可以提高钢件强度,并在一定程度上提高可淬性。即在淬火时增加了淬硬渗入的强度,Mn还能改进表面质量,但是太多的Mn对延展性不利,Mn含量超标对螺栓裂纹的产生与扩展会有一定影响。

结论与建议

通过对断裂螺栓宏观形貌及各项试验数据的分析,可以得出以下结论与建议:

螺栓的断裂性质为疲劳断裂,应力集中及螺栓承受的交变载荷是螺栓断裂的主要原因;螺栓力学性能超标及Mn元素含量偏高,为螺栓断裂的次要影响因素。

建议根据现场实际情况,制定检验计划,定期利用超声波探伤对现役螺栓进行检验,发现存在裂纹螺栓及时更换;在新螺栓安装前必须进行100%超声波探伤,并抽取一定比例螺栓进行化学成分、金相组织及力学性能试验。