无源无线智能测温系统的设计与应用

2018-07-20孙洪喜邬立春

孙洪喜,邬立春

(软控股份有限公司,山东 青岛 266045)

温度是电力设备运行的重要参数[1-5]。目前,包括轮胎企业在内的大多数生产制造企业依然采用人工巡检制度检测温度是否超标。人工巡检工作量大、周期长,间隔时间至少为2 h。在人工巡检间隔时间内,无法及时获知开关柜进出线节点电流异常和温度过热,从而存在火灾隐患。

目前轮胎企业主流的测温方案为传统的有线测温和无线智能测温。有线测温是轮胎企业传统的测温方案,周期长、施工复杂、效率低、不易管理,发生故障时需耗费大量人力和物力分析、排查与重新铺设线缆。无线智能测温能够规避有线测温的缺点,无需更换电源和布线,施工难度低、安全性和精度高、功耗小、灵活,易使用和维护。

本工作介绍无源无线智能测温系统的设计与应用,为轮胎企业选用适宜的测温方案提供指导。

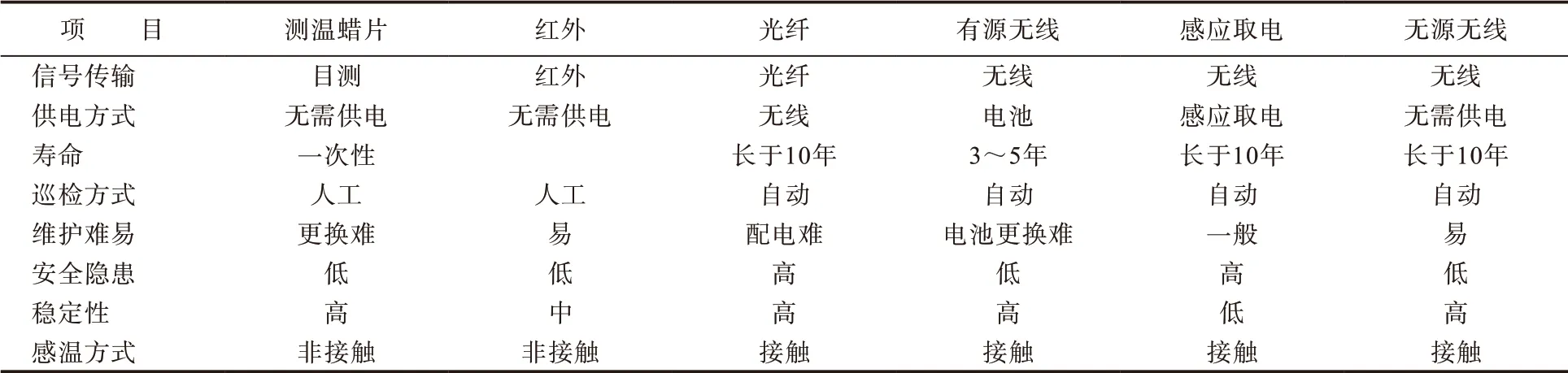

1 测温方案对比

轮胎企业常用的几种测温方案见表1。从表1可以看出,无源无线是最佳的测温方案。该方案可以24 h不间断检测关键节点的温度,温度过高时可以及时预警,提醒设备维护人员进行预防,从而避免发生火灾;实时监控的预警机制既可以降低人工成本,又可以避免事故。无源无线智能测温系统必将成为轮胎企业未来主流的测温方案,其设计必须遵循严格的规则。

表1 轮胎企业常用的几种测温方案

2 设计方案

2.1 设计原则

无源无线智能测温系统的设计基于单片机控制原理,遵循如下原则。

(1)协议兼容:开发底层数据采集转换器,兼容不同温度传感器的数据转换格式,功能平台配置兼容不同温度传感器的系统。

(2)实时监控:设定标准,实时监控温度数据,对异常现象及时报警。

(3)操作简单:Web功能平台采用最新的Windows图形界面,支持Windows XP/Vista/7/8/10/Server操作系统,可用纯键盘和鼠标操作。

(4)易于扩充:保证系统的开放性与可扩充性,方便业务的扩展和系统扩容,适应轮胎企业未来发展需要。

(5)稳定性:系统稳定可靠,支持24×7 h运行,误差范围≤1 ℃。

(6)分布式:各节点独立计算自己的位置[6],网络拓展时灵活,节点之间不产生干扰。

(7)数据安全保密:支持MS SQL Server/Oracle数据库,数据加密以保证安全。采用严格的权限管理,杜绝未经授权的访问。

2.2 设计架构

无源无线智能测温系统设计遵循国际标准ISA-95,采用模块化和平台化设计,设计架构分为传感层、传输层、数据层和展示层(见图1)。

图1 无源无线智能测温系统设计架构

(1)传感层:部署无源传感器,分布到变电站各关键节点,并部署感知节点,实时获取传感器信号并转化为数字信号。

(2)传输层:将温度通过以太网(Ethernet)等有线网络或通用分组无线服务技术(GPRS)传输到服务器上存储。有线网络比无线网络速率快,但仅限于部署易于布线的场所;GPRS适用于空间广阔、环境恶劣、不易布线的场所。

(3)数据层:部署各节点数据的实时采集,为保证数据的传输与存储效率,本系统采用压缩算法将数据压缩传输并存储到服务器中。

(4)展示层:实现数据的实时分析,出现异常时进行预警提示,显示查询、预警、报警、故障记录和统计分析报表,满足变电站管理与统计需求。完善的统计分析报表可以为轮胎企业节能降耗管理提供数据支持。本系统集成了用电温度和设备关键部位温度的采集、管理和分析,并对数据进行有效的挖掘分析,可以帮助轮胎企业管理人员获知设备用电的安全分配方案。

为保证数据能够及时有效传输,减少数据的存储空间,降低硬件成本,还需对数据进行压缩传输和存储。

2.3 压缩算法

基于安全需要,本系统需实时采集现场关键点的温度。由于温度采集频率较快(每1~3 s采集1次),数据量大,为了节省存储空间,本系统采用旋转门的压缩算法对数据进行压缩存储[7]。该算法结合异常标准报警,可以实现数据的高效存储。基本原理如下:分析当前数据点与前一个被保留的数据点所构成的压缩偏移覆盖区来取舍数据。如果压缩偏移覆盖区可以覆盖两者之间的所有点,则不保留该数据点;如果有数据点落在压缩偏移覆盖区之外,则保留当前数据点的前一个点,并以最新保留的数据点作为新的起点。当前数据点如果超出报警标准,则保留该数据点,但不作为压缩存储的节点。

为了通过采集的数据快速判断、报警、显示和分析,本系统采用内存式数据库,将数据存储在内存中,同时采用线程对数据进行压缩。压缩原则是超出标准的异常数据全部保存,对正常范围内的数据进行高度压缩。经该算法压缩保存后,本系统在设定精度范围内根据曲线拟合度恢复数据。根据客户对数据敏感度的要求,本系统可以结合采集数据的实际情况设定不同的压缩精度,从而形成较精准的数据压缩存储机制。数据存储到服务器中可以实现永久存储,本系统可以随时提取分析数据。

2.4 功能模块

无源无线智能测温系统分为参数设置、数据采集、数据分析、系统管理四大功能模块,见图2。参数设置模块可对系统参数进行设置;数据采集模块实现数据的实时采集;数据分析模块实现数据的预警与报表分析;系统管理模块对权限进行严格控制,避免无权限用户操作本系统。

图2 智能测温系统功能模块

(1)参数设置。①端口参数设置:设置传感器的端口、GPRS和网络传输的端口号等端口参数。②系统参数设置:设置采集频率、数据库IP地址、端口号、用户名、密码、压缩算法和压缩系数等系统参数。

(2)数据采集。①设备管理:管理各采集节点信息,形成设备节点台账,并根据管理情况进行分组管理。②协议设置:根据采集点参数配置实际采用的通讯协议,并且进行通讯配置。③数据采集:实现传感器数据的转换采集,并且将数据采集到服务器存储。④压缩管理:设置压缩数据的算法和压缩比率、压缩质量等信息;根据设置参数对数据进行压缩存储。

(3)数据分析。①曲线分析:将采集的数据形成趋势分析曲线,标注异常点,实现温度实时的监控分析。②数据报表分析:根据时间等查询条件对历史数据进行查询,按客户需求进行不同维护的报表分析,为企业管理提供数据支持;实现工厂内各项温度数据的实时采集和统计分析等管理需求。③报警分析:对于异常数据及时形成报表,以邮件和短信等形式进行发送。④预警管理:对大型设备和关键部件温度进行监控,异常预警报警,保证设备使用安全,对于报警等及时发送到相关责任人,实现无人巡检管理模式。

3 应用分析

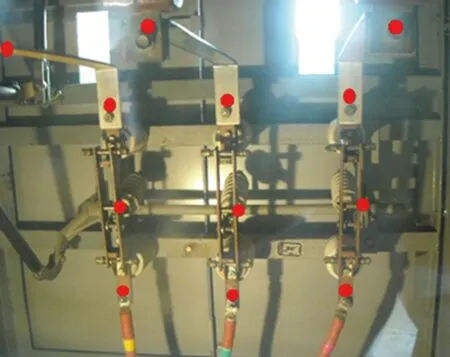

无源无线智能测温系统属于远距离、无源无线、分布式实时监控系统,可以实现电网和变电站等温度检测,除了轮胎企业以外,也适用于大型户外设备、易燃易爆等危险场所以及无法靠近的高压线和电缆等。本系统部分应用场景见图3—5。

图3 轮胎生产测温

图4 高压电测温

图5 高压锅炉测温

4 结语

基于物联网和生产过程执行系统的实践经验,结合高校及科研院所的专业技术,我公司研发无源无线测温系统。本系统彻底改变了传统有线测温系统的工作方式与管理模式,可以实时监测温度,异常预警报警,大幅降低了断电故障,减小了轮胎企业80%的巡检工作量,提高了管理效率,值得在轮胎企业中推广。