天然橡胶工业制胶工艺与实验室制胶工艺对比分析

2018-07-20王文侠唐海龙苍飞飞

王文侠,唐海龙,苍飞飞

(1.北京橡胶工业研究设计院有限公司,北京 100143;2.海南天然橡胶股份有限公司,海南 海口 570226)

天然橡胶(NR)是一种重要的战略物资,随着科技进步和社会发展,NR与煤炭、钢铁、石油并称为四大基础工业原料,广泛应用于生产、生活及国防等领域,因此对NR的研究越来越多。目前对NR成分进行的相关研究中,多数采用天然胶乳为原材料,在实验室中模拟工业制胶工艺制成干胶,再进行后续分析研究。然而实验室制胶工艺与实际工业制胶工艺相差甚远,而NR的性能及成分很不稳定,极易受到制胶工艺的影响。因此本工作对NR工业制胶工艺与实验室制胶工艺进行对比分析。

1 制胶流程

天然胶乳是制备干胶的原料,NR的制备过程及方式直接影响其成分和性能。

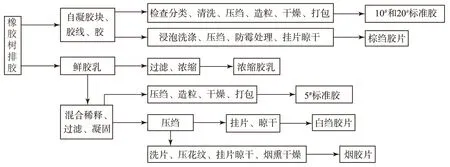

1.1 工业制胶工艺

工业制胶工艺的工序较为复杂,最大程度上摒除了可能影响胶质的物质因素,其简化工序如图1所示[1]。

图1 工业制胶工艺简化工序

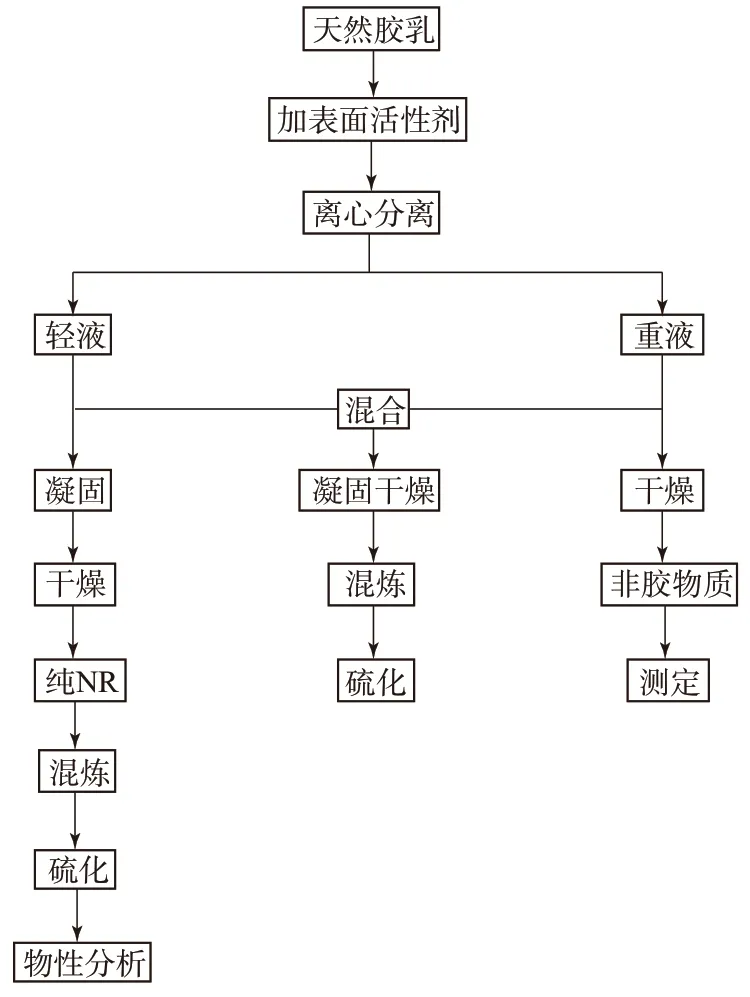

1.2 实验室制胶工艺

实验室制胶工艺流程较为简单,以去除水分为主要目的,对胶乳及成型胶片的机械应力小,非胶组分流失也较少,其具体工序如图2所示。

图2 实验室制胶工艺示意

2 工业制胶工艺与实验室制胶工艺的差异

工业制胶工艺与实验室制胶工艺的差异很大,并且从胶乳和干胶入手对非胶组分的提取和研究也存在很大差异,具体体现在以下几个方面。

(1)工序。实验室制胶操作简单,分离主要采用离心法(3次左右),而工业制胶过程涉及到大量的水冲刷,得到的干胶成分必定有所差异;实验室制胶不需要涉及太多的机械加工,而工业制胶会对干胶进行压绉、造粒等一系列操作,这对胶料的物理性能等会产生很大影响。

(2)保存剂剂量。假设胶乳初始的保存剂氨含量与工业化指标相同,由于实验室制胶用胶量小、工序少,而工业化制胶用胶量大、工序繁杂等差异,使得氨的挥发量不可能保证一致,加酸量也不易把握,干胶中残留的氨和酸的量有差别。

(3)保存时间。实验室制得的干胶一般为现制现用,而从工厂得到的干胶样品保存期都在一年甚至几年,在此期间会发生一些蛋白质的氧化等化学变化及一定程度上的自然老化现象,含有的氨也会挥发,这些变化对试验结果也有所影响。

(4)凝固方式。实验室中凝固胶乳的方式较为单一,多采用加酸的方法,而工业上凝固胶乳的方法很多,按照凝固剂的种类大概可以分为以下5种。

①自然凝固。胶乳从胶树上流出一段时间后就会自然凝固。最常见的自然凝固胶乳是收集胶乳后胶树上留下的胶线及胶杯中剩余的凝胶。它一般可以制成10#和20#标准胶、薄棕绉胶片、混合绉胶片和充油橡胶等产品[2]。其凝固机理推断有三方面:第一,胶乳中包含一些细菌,其不断产生挥发性的脂肪酸,导致胶乳的pH值降低,从而凝固胶乳;第二,胶乳中形成的高级脂肪酸吸附在胶乳中的橡胶粒子上,其携带的羧酸根可以与金属离子结合,形成羧酸盐,导致胶乳凝固;第三,胶乳中存在一些分解蛋白酶,如凝固酶和过氧化物酶,其作用于胶乳中橡胶粒子表面的蛋白质层,蛋白质吸附层被破坏,橡胶粒子之间的排斥作用也随之被破坏而彼此粘结,宏观上表现为胶乳凝固。事实上,胶乳流出胶树后,处于胶园的复杂自然环境中,往往是上述3种因素同时存在并发生作用的。

与其他凝固工艺相比,自然凝固法时间长且凝固不完全,不能在工业上被单独用于胶乳的凝固。

②酸凝固工艺。酸凝固工艺的主要流程如下:在刚收集的新鲜胶乳中加入一定量的氨作为保存剂(天然胶乳离开胶树后会立刻开始自然凝固,由于氨水的pH值高,能阻止细菌作用,而且脂肪酸酯水解产物皂可以作为分散体系的稳定剂,因此氨水是澄清和保存天然胶乳的主要化学物质),待运回工厂后再进行集中加酸凝固并加工,加入酸的作用是中和氨和凝固胶乳,用量一般为氨用量的3.53倍[3]。

鲜胶乳保存过程中氨用量过多会影响干燥,胶色变深,并引起老化发粘等质量问题[4]。可见为了延长胶乳的放置时间而增大氨用量是不经济的,所以制胶生产一直采用低氨早期保存。所谓低氨是指新鲜胶乳当天进入加工厂,加氨量一般不超过0.08%;早期是指在进入工厂前(收胶站或林地)加氨保鲜,且越早越好。但低氨保存法通常还要添加其他的保存剂来确保胶质。

酸凝固工艺按照酸的种类可分为甲酸凝固工艺、醋酸凝固工艺及硫酸凝固工艺。在制胶生产中,甲酸、醋酸和硫酸是传统的凝固剂。用酸凝固鲜胶乳来制胶是目前标准胶生产使用较多的一种方法,但是其仍有诸多弊端。第一,凝固成本高,生产每吨标准胶需要75~90元,占总成本的95%以上;第二,酸的腐蚀性强,对机械设备的腐蚀作用既缩短了设备的使用寿命,又增加了维修费用;第三,酸有强烈的刺激性气味,对工人的身心健康造成极大的影响,劳动强度也大大增加;第四,酸使用的方法和用量非常严格,若使用不当会对产品的质量产生严重影响;第五,大量试验研究表明,用酸凝固生产的标准胶成品的拉伸强度不理想;第六,酸凝固的废水酸性很强,化学耗氧量高,污染物含量多,对环境造成污染。

③无机盐凝固工艺。早在1956年就发现,在凝固剂中加入适量的钡、铅、镁、钙及锌的醋酸盐可以显著提高未经处理新鲜胶乳的凝结速率,其中钙离子盐的作用尤为突出。在胶乳中加入各种盐类后,其凝固曲线的pH值偏于碱性区域,即一般的凝固工艺都是在酸性条件下的,而加入无机盐后在碱性条件下也能发生凝固现象。盐类对胶乳的影响机理可从其对一般胶状体系的影响推论而得,事实上二者及其相似,二价盐的影响比一价盐和三价盐更为明显[5]。通过研究金属离子在分散相与乳清之间的分布表明,钙离子是所有二价离子中最有效的凝固离子。一般认为,这一现象是因为钙离子的水合性较小,更易与胶乳中的橡胶粒子相互作用,使其形成的体系失去原有的稳定性。

④生物凝固工艺。生物凝固工艺是在胶乳自然凝固的基础上发展起来的,即不经过添加保存剂和其他凝固剂的步骤[6]。该方法是利用蛋白酶或者细菌从两方面发生作用。第一是利用蛋白酶的降解作用来破坏橡胶粒子表面的蛋白质层,促使橡胶粒子相互粘连而发生凝结;第二是在天然胶乳中投入菌株,并给予碳源培养,促进其发酵,丰富的代谢副产物可以改善胶乳的酸度,相当于加酸反应,从而使胶乳凝结[7]。

⑤其他凝固工艺。除了上述4种凝固方法,还研究了一些其他方法,如加脱水剂、加热、冷冻、强制机械搅拌等使胶乳凝固的效果。

3 结语

与NR实验室制胶工艺相比,工业制胶工艺的工序和凝固方式都复杂得多,保存剂剂量较大,保存时间较长,因此所得到的NR胶质有所不同。

对NR的研究主要集中在其性能、成分(包括NR本身与非胶组分)等的研究,尤其在非胶组分的研究过程中,如果选用实验室自制的干胶,其非胶成分与工业制备干胶的非胶成分差异明显。因此在对非胶组分的研究过程中,应该选择工业制备的干胶样本,对实际生产才有意义。