某型两座标联动数控车床改造及测试系统*

2018-07-20孙江宏潘尚峰张玉杰

李 刚 孙江宏 潘尚峰 许 飞 张玉杰

(①北京信息科技大学机电工程学院,北京100192;②清华大学机械电子工程研究所,北京100084;③东方电气集团-东方汽轮机有限公司,四川德阳610800)

车床是机械制造生产中使用最广的一类机床。目前,由于机械行业发展日益加快,对机床使用频繁,时间较长,且加工对象的改变,某些零件加工精度已经无法满足使用要求。由于购买新型数控机床价格昂贵,而闲置普通机床又会造成浪费,所以数控化改造趋势日益明显[1]。

某厂300 MW、600 MW机组低压转子一直以来都在作高速动平衡试验,由于没有车削低压转子围带外圆等部位所需设备,所有的低压转子均需运往总部车削围带后再运返分部作动平衡试验,造成往返运输费用增加,运输中安全风险加大,转子生产周期延长,加工中出现问题得不到及时解决。由于现有项目需要磨削燃机叶顶而原有设备不能加工,而厂内车床改造后剩有床头箱、中心架、尾座等主要零部件,因此工厂决定制作一台两座标联动数控磨削装置的车床,该车床必须满足燃机叶顶磨削、汽轮机转子围带车削,改造结果如图1所示。

同时满足以下参数:

刀架加工行程:X向11 000 mm,Z向1 800 mm;

刀架最大切削力:200 kN;

上刀架刀板最大行程:800 mm;

床头箱转速:0.61~90 r/min;

机床加工直径:600~4 000 mm;

花盘夹持直径范围:600~2 030 mm;

花盘扭矩:80 kN·m

主电机功率:100 kW。

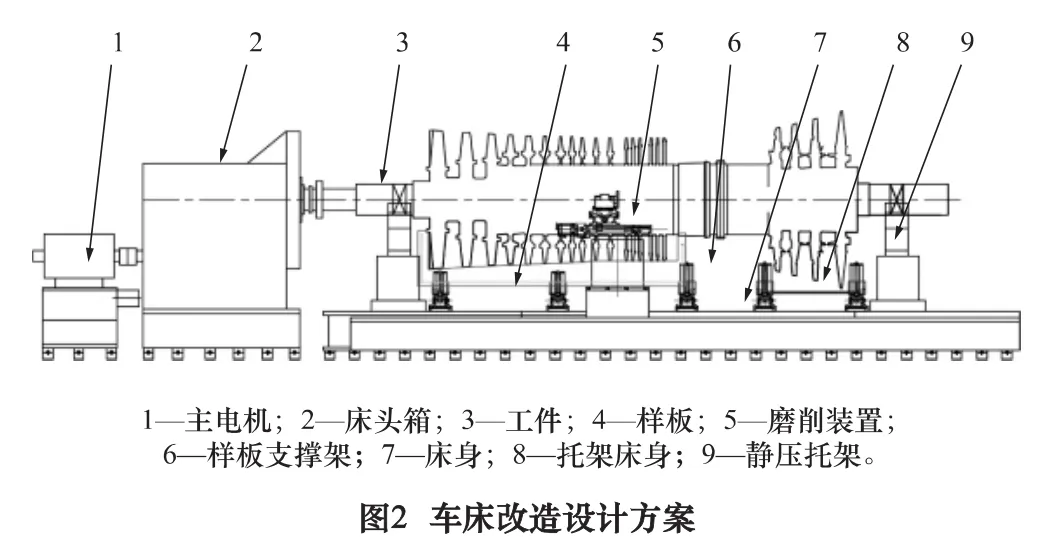

1 设计方案改造

1.1 整体设计方案改造

改造后的车床为卧式结构,如图2所示。为提高转子定位的稳定性和刚度,将汽轮机转子放在两静压托架9上,以便于调整支撑轴颈大小,同时方便各种轴颈尺寸转子的支撑。动力从主动电动机1发出,经床头箱2变速传至花盘,花盘夹持工件3,带动工件旋转,同时静压托架供油将工件支撑浮起定位,用刀架或磨头进行加工。

1.2 静压托架

静压托架机构如图3所示,工件的支撑由一个中间支撑3和两个侧支撑1、2来完成,套筒4的锁紧、放松由油马达6旋转带动一对啮合锥齿轮完成,再经一对齿轮、丝杆丝母实现套筒4的锁紧,松开这一锁紧时,必须先把手动锁紧放开,将套筒4升起一点,靠油马达6反向旋转实现套筒放松。

1.3 静压托架导轨和刀架导轨

静压托架导轨主要承担工件重量,要求导轨局部和整体刚性好,故导轨采用焊接结构件经二次热处理精铣而成,并在拖板上安装刮板式防护装置,这样既能保证导轨刚度及承载能力,又能保证导轨精度及运动平稳性,如图4(左)所示。考虑到生产的困难性,将刀架导轨制作为两段拼装而成。且为保证拼装后导轨精度及维修,在两段导轨接头处安装了十字销,如图4(右)所示。

1.4 两座标数控磨削装置

由于需要磨削燃机转子锥度,须采用两座标联动数控磨头。选用上海机床厂M120W双磨头分别磨削左右锥度,形式如图5所示。

2 车床参数测试

车床参数主要包括精度参数和技术参数,由于是改造后的车床,通过对其进行大量测试,并搭建相应测试系统。机床精度参数共有4类[2],分别为编程精度、运动精度、几何精度和加工精度,本测试系统主要针对几何精度进行测试。

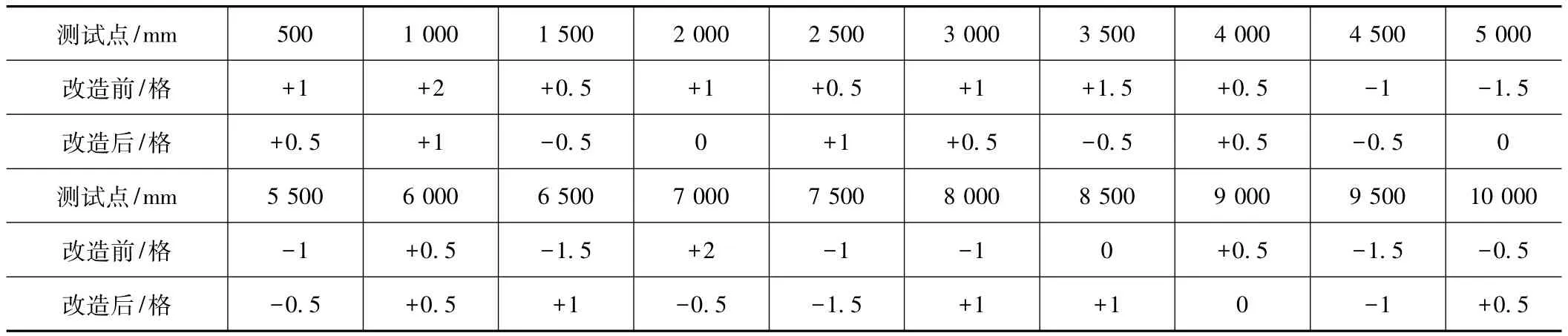

2.1 车床几何精度检测

车床几何精度反映车床关键机械零部件(如床身、溜板、立柱、主轴等)的几何形状误差及组装后的几何形状误差[3-6]。以 JB/T 366303-1999(重型卧式车床_精度检验)为检验依据,对车床各项几何精度进行检验,以导轨在垂直平面内的直线度为例,如图6所示,测量数据如表1所示,根据数据所绘曲线如图7和8所示。

表1 导轨在垂直平面内的直线度测量

根据直线度计算公式:式中:n为计算的格数,i为水平仪的测量精度,水平仪1格读数相当于1 000 mm长度上误差为0.02 mm,L为测量段的长度。从图7和图8中可看出,改造前和改造后的直线度最大误差值分别在4 000 mm和2 000 mm处,故:

改造前的直线度为:Δ=7.25×0.02/1 000×500=0.072 5(mm)

改造后的直线度为:Δ=3×0.02/1 000×500=0.03(mm)

通过改造前后比较,改造后的直线度明显提高,并符合国标要求,检验结果如表2(G4项),其余各项几何精度较改造前也有明显提高,且符合国标要求,如表2所示。

表2 各项几何精度检测结果汇总表

2.2 主要技术参数测试

改造后的重型卧式车床通过对主要技术参数进行测量,数据如表3所示,结果表明,改造前后各项技术参数基本一致,达到设计要求。

表3 主要技术参数

3 车床噪音及温度测试

3.1 车床噪音测试

车床噪音主要包括床头箱齿轮啮合产生的噪音[7],主轴箱丝杠螺母振动产生的噪音[8]以及主电机产生的噪音等。车床噪音过大能反映出车床工作状态异常,不仅影响车床的性能和精度,更影响车床的使用寿命[9],所以需要对运行过程中的车床噪音进行测量。检测仪器为GM1356型噪音检测仪(测量范围:30~130 dB,精度可达±1.5 dB),如图9所示,测量数据如表4所示,根据GB 9061-88要求,车床运转时噪音不得超过85 dB,实际测量满足使用要求。

3.2 主轴温度测试

文献[10]表明,通过对坐标镗床进行测量分析,机床热变形是影响机床定位精度的主要因素,机床在运转过程中受到内外热源的作用,各零部件的温度不断升高使零部件尺寸及相互位置发生变化导致热误差。而热误差对机床精度的影响最为显著,通常占到机床总误差的40% ~70%[11-13],造成工件加工精度的变化。

可见,温度对机床加工零件的影响,而机床温度显著部位为主轴,此测试采用台湾泰菱(TECPEL)510LB手持式红外线温度计,如图10所示。主轴温度测试数据如表4所示,温度低于30℃,满足使用要求。

表4 车床噪音及温度测试结果

4 结语

改造后的重型卧式车床是集机械、电气、液压综合自动化的一台大型设备,在实际加工300 MW、600 MW机组转子时,加工部位及综合性能都能满足零件的设计要求,为工厂降本增效提供了又一台关键设备,具体体现为车床改造后主要技术参数无明显变化,几何精度较改造前有明显提升,车床工作稳定,可用度高,加工时间缩短,成本降低。