基于单片机的模具寿命管理系统设计**

2018-07-20李志刚董小飞季明坤

李志刚 吕 杰 董小飞 王 斌 季明坤

(①苏州健雄职业技术学院软件与服务外包学院,江苏苏州215411;②盐城工学院机械优集学院,江苏盐城224051;③江苏大学机械工程学院,江苏镇江212013)

模具不仅是当今制造业进行工业生产的基础工艺 设备,其发展水平也决定了一个国家制造业竞争力的高低。由于模具进行生产加工所具有的高效率、高精度、大批量、低成本等优越性,已广泛应用于汽车、机械、医疗、电器等行业产品制造[1]。模具寿命作为生产调控的基础信息,对产品生产效率及合格率起着决定性作用,及时获取模次信息有助于模具维护与管理,不仅能提高合格产品的数目与生产效率,并有效降低产品生产成本[2]。目前,科研人员针对模具管理进行了相关系统开发,王伟驎等[3]利用RFID技术设计了一套应用于射出成形车间模具的管理系统;米永东等[4]基于大数据和物联网技术,提出了一种模具维修保养管理系统方案;苏越等[5]开发了一套基于Justep X3平台的模具生产管理信息系统,降低了企业生产和管理成本。目前关于模具管理系统大多针对模具生产与仓储管理进行设计,而对于模具使用寿命的检测与管理则较少。为了有效弥补实际应用的空白,本文结合电子技术与STM32系列单片机[6-8]等设计了一种模具寿命管理系统,可实现模具寿命的管理、维护、数据交互等工作。

1 检测系统总体设计

模次即模具开合模次数的计数,是模具使用寿命的重要参考标准。通过对模具寿命进行准确地管理,可有效防止生产过程中次品率的增高。因统计困难,目前模次统计大多为人工经验计算,根据实际情况进行定期停机检测模具状态,自动化程度较低。通过利用传感器、ZigBee[9]等自动化、信息化技术对模具管理系统进行改造升级,促进传统工业信息化建设,使模次检测更为精确、便捷。

基于单片机控制的模具寿命检测装置实物如图1所示。系统主要由中央处理单元、通信模块、霍尔传感器[10]、LED 显示器、A/D 转换器[11]、指示灯、蜂鸣报警器、复位键等组成。装置的控制系统以自身单片机作为核心控制部件进行数据处理,利用通信模块将数据传输至PC端实现数据的统计与管理。通过模具寿命管理所具备的模次数据采集、模具维护和使用寿命自动报警等基础功能,实现可视化管理、智能生产指导及辅助功能等人机交互技术。

系统功能设定如下:

(1)当模次超过设定值时,蜂鸣报警器发出报警信号。

(2)系统掉电后数据不会丢失,通过复位键实现数据调整。

(3)通信模块实现远距离数据传输与交互。

(4)系统精确到个位数据统计。

模次检测系统结构如图2所示。模具在工作过程中,凸模做无限循环伸缩运动,当模具进行一次开合模动作时,安装在凸模顶端的霍尔传感器根据磁场变化记录部件发生一次动作,传感器将产生的电压信号通过A/D转换器转换成相应的数字信号,传输至中央处理单元进行数据处理,LED显示屏将模次数据显示出来,通过射频模块将数据传输至管理终端实现数据交互,形成模次信息的双向更新和现场反馈控制,管理者通过屏幕实时关注模具动态数据,进而实现模具寿命管理,达到智能化人机交互的目的,实现模具生产作业过程的可约束和可监控。传感器采用RS485接口,通信模块使用RS232接口。当模次达到设定值,蜂鸣器会提醒现场操作工人停机进行模具状态检查。

1.1 中央处理单元

系统选用超低功耗的STM32L151作为CPU,器件配有高速嵌入式存储器(高达256 kB的闪存和高达32 kB的RAM)以及连接到两个APB总线的大量增强型I/O和外设,满足系统功能开发要求。将通用串行总线(USB)的连接功能与高性能ARMS CortexS-M3 32位RISC内核结合使用,实现数据的有效传输。器件采用1.8~3.6 V电源,可在-40℃~85℃温度范围内使用,并安装有记忆保护单元(MPU)、一个实时时钟和一组在备用模式下保持供电的备份寄存器,防止数据丢失。该单片机现已广泛应用于医疗、报警系统、有线和无线传感器、视频对讲等应用系统中。

1.2 通信模块

为了确保数据传输的稳定性,系统采用ATRF212-ZU作为通信模块的控制芯片,利用ZigBee进行数据通信,具有低功耗、低成本、大功率(最大可达7db)和接收灵敏度高等特点,传输距离可以达到1.8 km,是无线传感器的理想选择。芯片采用780 MHz频段,绕射能力强,且采用ZigBee进行通信,启动速度快,较蓝牙、WiFi缩短近百倍的响应时间,具有较高的可靠性。

1.3 模次计数模块

模次计数模块主要采用霍尔传感器进行设计,它是一种敏感性集成元件,磁敏元件与高增益放大器、电源稳压器集成于同一芯片,应用简便,元件可提供线性单端输出。根据霍尔电压公式[12]:

式中:UH为霍尔电压;KH为霍尔传感器灵敏度系数;I为控制电流;B为磁感应强度。

其输出电压与所感应的磁场强度成正比。当凸模发生一次动作时,霍尔传感器磁感应强度由于元件位移而产生变化,产生相应定量的脉冲个数,由霍尔器件电路输出,成为模次计数器的计数脉冲。设定计数周期,即可实现计数器的计数值对应模次值。

1.4 显示模块

根据实际情况,模具寿命的设定值往往为万次以上,为了实现满足使用要求,系统采用LED显示屏进行数据显示,最大可显示7位数模次计数信息,根据模次信息进行动态计数显示。

2 检测系统软件设计

检测系统采用C语言进行软件设计,主要为控制模块和传输模块2个部分。控制模块负责信号处理、数据采集、信号控制、警报发布、数据显示、数据复位等,传输模块负责数据输入、数据交互、数据存储等。程序流程图如图3所示。当单片机上电后,系统进行初始化操作,然后根据读取到的脉冲信号得出模次数据,将结果显示在LED显示屏上,通过通信模块与PC进行数据交互。按下复位键数据置零并重新计数。

3 系统实验结果

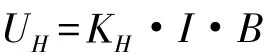

3.1 检测模型设计

本文以冲压模具为例,与昆山一家电子科技有限公司共同合作设计了一套寿命实时管理系统。冲压模具在工作原理为通过凸模对板件进行冲压来生产结构件,模具在工作过程中做循环开合模动作,根据此项特征,设计了用于模拟模具冲压过程的模型,如图4所示。

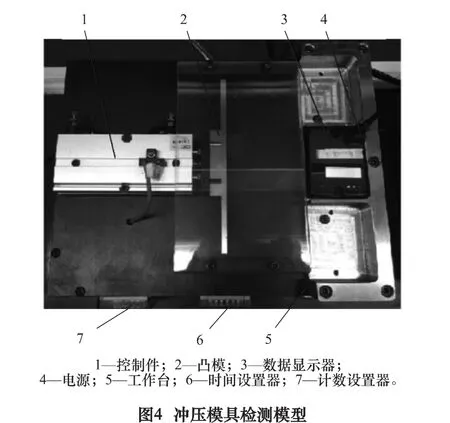

3.2 模次检测结果

凸模每运动一次,系统根据传感器信号变化进行一次计数。如图5所示,在实际操作中,LED显示模次从232 798次累加至232 799次,表示冲压模具进行了一次运动。为了保证每个模具的唯一性,安装了RFID[13]电子标签进行区分,通过对应的RFID编号可在管理系统中查询该模具相关信息。

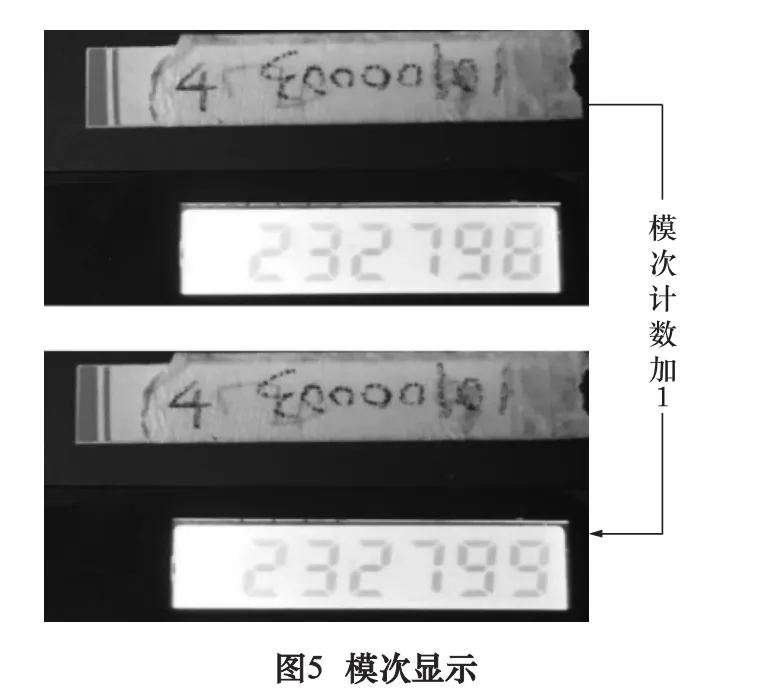

3.3 计数及周期设置

为了针对不同的模具寿命和维护要求对检测条件进行更改,系统设置了模次计数及周期设置器。如图6所示,在计数设置器中,3 850表示冲压模具当前加工次数,50 000为模具寿命设置上限。当模具模次达到设定值时,系统将发出报警以提醒工作人员对模具进行维护或者更换。周期设置器用于对冲压模具运动周期进行设定,本次实验将其设置为4 s,因此数值显示将会从00跳动至03,表示每间隔4 s进行一次计数。绿色按钮为复位键,用于报警复位等动作的归零。

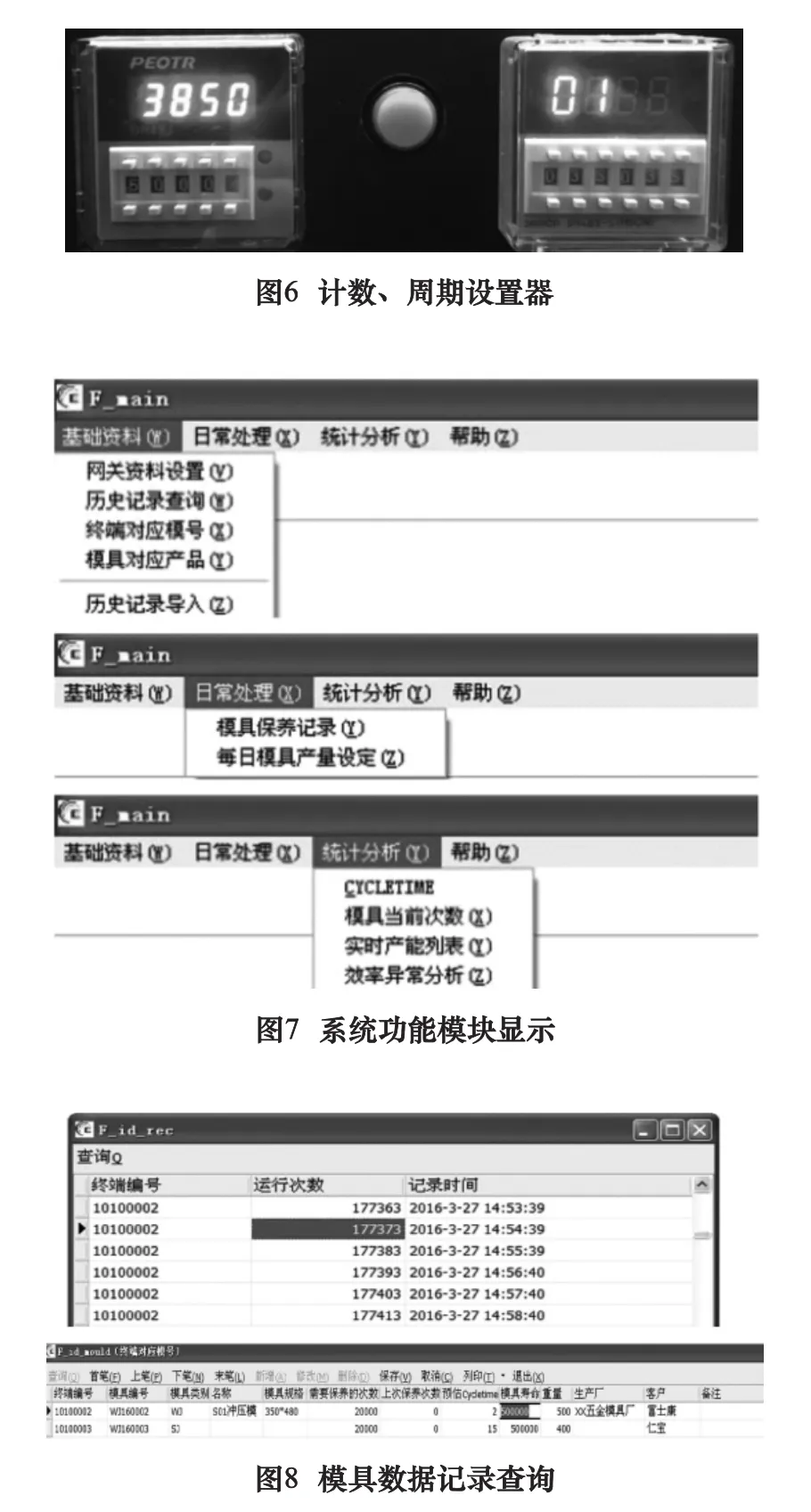

3.4 管理系统设计

管理系统针对模具企业进行设计使用,以SQL Server 2008和Java为基础进行系统开发,用户通过输入用户名和密码后,即可进入管理系统。管理系统中主要设置基础资料、日常处理、统计分析以及帮助4个基础功能模块,每一个模块中开发有相应的子模块,基础资料中包括:网关资料设置、历史记录查询、终端对应模号、模具对应产品和历史记录导入;日常处理包括:模具保养记录和每日模具产量设定;统计分析中包括:CYCLETIME、模具当前次数、实时产能列表、效率异常分析;帮助选项中包括一些功能设置以及其他帮助等功能,如图7所示。

3.5 数据记录查询

数据记录查询中,通过模具上的RFID电子标签,可以查询出对应的模具在不同的时间所运行的次数。此外,根据模具的ID号可以查询出当前模次信息,可以查询出模具的一些基本信息,具体包括:模具名称、模具规格、需要保养的次数、模具寿命、重量、生产厂以及客户等等有效信息,如图8所示。系统详细显示出模具的相关信息,提供了有效模具产品的标准数据。管理人员无需在生产现场即可把握模具的加工信息,从而统计出生产订单信息,为其他生产计划制定不同的生产要求以满足企业生产的需要,实现了生产记录的实时管理和信息的有效把握,对以后模具维护和保养提供参考。

4 结语

本文根据模具行业使用需要,设计了一种基于单片机的模具寿命管理系统。霍尔传感器根据磁感应变化获得模具运动状态,通过单片机对调理后的脉冲进行计数从而获得模次信息,然后利用无线传输实现数据交互。测试结果表明,检测装置使用方便、计数精准,可根据模具型号灵活设置检测条件,且对模具工作过程没有影响。管理系统可实现模次信息的查询、记录与统计,实现对模具使用寿命的有效管理,提高了企业的运转效率。此外,该系统可根据模具型号的不同进行灵活设计。