精密卧式加工中心滚动导轨直线度检测方法的探讨**

2018-07-20任海涛常文芬

任海涛 常文芬

(北京机床研究所,北京100102)

加工中心直线运动轴线的几何精度可以分为三类:直线度、角度偏差,以及轴线之间的垂直度。从笔者实际检测的经验来看,这其中角度偏差的检测较为简单,用自准直仪、水平仪或激光干涉仪角度偏差镜组和软件就可以直接读取获得;垂直度误差利用方尺、自准直仪与光学角尺组合,激光干涉仪直线度镜组和光学角尺组合也可以直接读取获得;而对于机床直线度误差的检测而言,可选的测量方法大致有:高精度钢丝与读数显微镜的方法,平尺与千分表组合的方法,自准直仪、水平仪、激光干涉仪读取角度误差,通过角度转换直线的方法人工计算或软件计算的方法等[1]。高精度钢丝与读数显微镜的方法由于受钢丝精度,拉力调整、读数视觉误差等因素的限制,所以造成测量精度不高,已经基本不被采用。平尺与千分表组合和激光干涉仪直线度镜组及软件的方法(以下简称直读法),自准直仪、水平仪、激光干涉仪读取角度误差,通过角度转换直线的方法人工计算或软件计算的方法(以下简称角转直法),这两种方法是大家公认和通常采用的方法。但在实际的工作中,通过我们课题研究过程中反复的测量,以及试验和数据的积累和比较分析,发现这两种方法并不适用所有条件下的直线度的检测,如果采用的方法不当,其测量的结果会出现较大的偏差。

1 卧式加工中心滚动导轨直线度检测方法的探讨

导轨作为机床直线轴运动几何精度的基础保证,为了获得导轨良好的运行精度,必须控制导轨安装面的精度。因此,一般的机床制造企业均会从装配过程开始就对其导轨直线度精度进行控制和检测。

本文所研究的精密卧式加工中心,要求在恒温环境20±0.5℃条件下,在误差补偿前各直线轴三向转角偏差均稳定在8 μm/m,两相交轴间垂直度误差均稳定5 μm/500 mm;并且最终要求机床工作空间60%内体对角线定位系统偏差均稳定≤25 μm。

为此,我们对该精密卧式加工中心μ2000/800H采取了严密的精度保证措施,并进行了严格的精度检测及控制。本文以X轴装配及整机精度检验为例,对直线度的误差检测进行探讨,以期获得加工中心直线度误差不同检测方法的适用性。

机床采用了滚柱式的滚动导轨。按照工艺序检要求,导轨直线度精度的检验分为三步:(1)导轨基准面精度的检验。(2)直线滚动导轨安装精度的检验。(3)直线轴轴线精度的检验。

1.1 导轨基准面精度的检验方法探讨

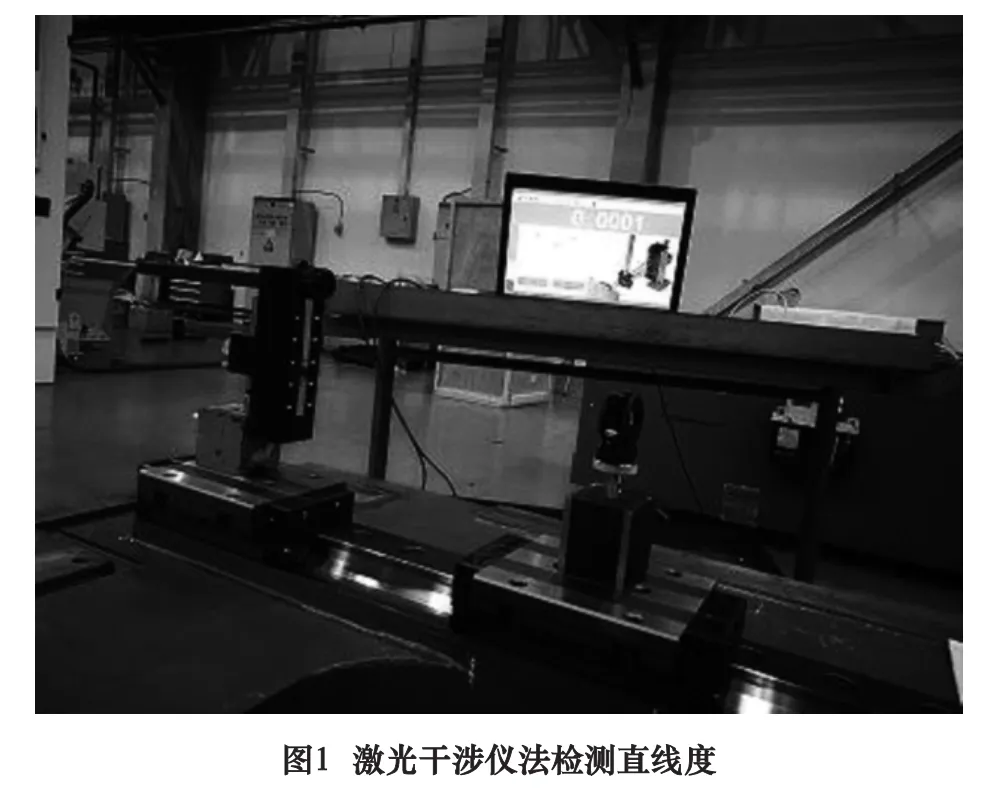

由于该机床的角度偏差、垂直度,以及空间精度要求很高,因此对于直线度精度要求≤0.004 mm。基于此我们认为应当采用测量精度更高的手段,由于一米平尺本身的制造误差即使是双零级的也有0.003~0.004 mm,本机床导轨长度均在一米以上,于是我们选择了精度更高的激光干涉仪直线度镜组,如图1所示。

但是在实际应用过程中,我们发现多次测量的结果并不具有一致性。对同一基准面进行反复测量,得到的结果每次都不同,且相差较大。

为排除干涉仪直线度测量镜组问题,我们把一根一米平尺在双零级大理石平板固定,用激光干涉仪直线度镜组测量平尺直线度,发现测量的结果和平尺计量检定证书上的检定结果完全一致,并且我们反复测量所得到的结果也具有重复性和一致性。由此我们认定激光干涉仪镜组本身没有问题。

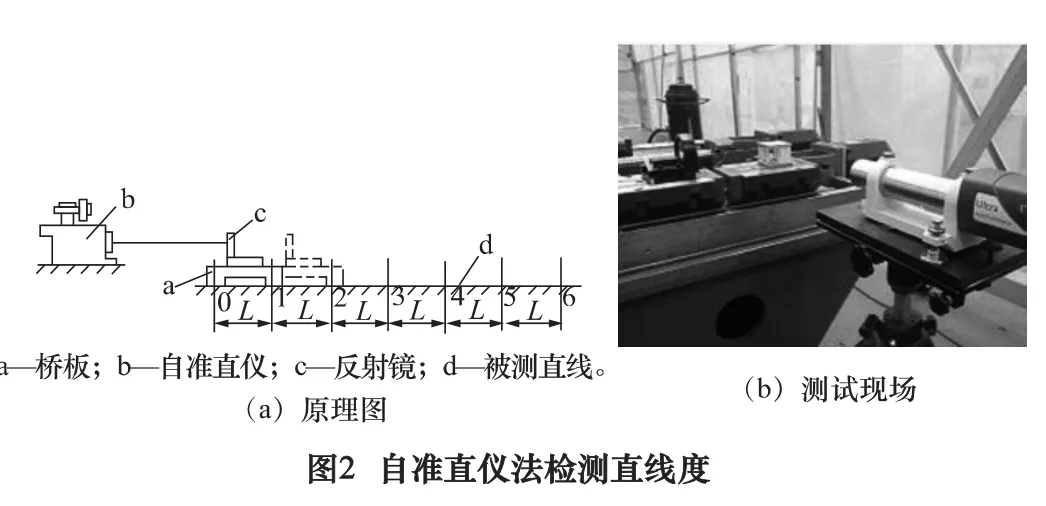

分析原因,在这两个测试过程中其他条件是一致的,只有桥板运动的表面质量是不同的,被测导轨基准面为刮研面,尽管我们按照工艺要求已经对刮研点数进行了严格的控制,但被测导轨基准面的高低起伏的状态还是存在的;而双零级大理石平板的表面质量相对刮研基准面来说要好很多。就此我们咨询了激光干涉仪厂家的技术支持工程师并一起讨论。最终认为,激光干涉仪直线度镜组利用的是激光波长干涉原理,由于刮研导轨基准面(激光干涉仪直线度镜组中干涉镜的运动面)高低起伏的存在和每次测量桥板停止位置不能保证每次同一位置,导致其他方向误差的带入是造成测量结果重复性差的原因。根据这种分析,我们选用了Tyler Hobson高精度双轴自准直仪系统进而角转直的测量方法,即自准直仪法,如图2所示。

在该测量方法中其他方向的误差不会被带入系统中参与计算,对被测基准面的表面质量要求不高。通过这种方法取得了具有重复性和一致性的检测数据。

需要注意的是,并不是说激光干涉仪直线度镜组的测量精度低于高精度双轴自准直仪系统,从原理来说激光干涉仪直线度镜组和软件的方法远远高于高精度双轴自准直仪系统,但由于其从测量原理来说对检测停止位置要求精确,不适用于这种测量对象的需要。

在此我们没有采用电子水平仪作为检测手段,也没有对其进行描述,这是因为:(1)它从原理上和自准直仪法都属于角转直的测量方法,使用方法和最终结果计算基本一致。(2)由于其本身特性,只能够检测直线度误差的垂直方向,水平方向还要依靠自准直仪和激光干涉仪。

1.2 直线滚动导轨安装精度的检验方法探讨

在直线滚动导轨安装基面精度确定满足要求并安装导轨后,我们对直线滚动导轨安装后的精度进行了检测。介于前一步我们在导轨安装基面精度确认时发生的问题,我们首先选用了高精度双轴自准直仪,但是又出现了测量的结果一致性很差的现象。我们分析是不是环境温度变化剧烈引起的波动,但经过严格控温后,测量结果仍如此。

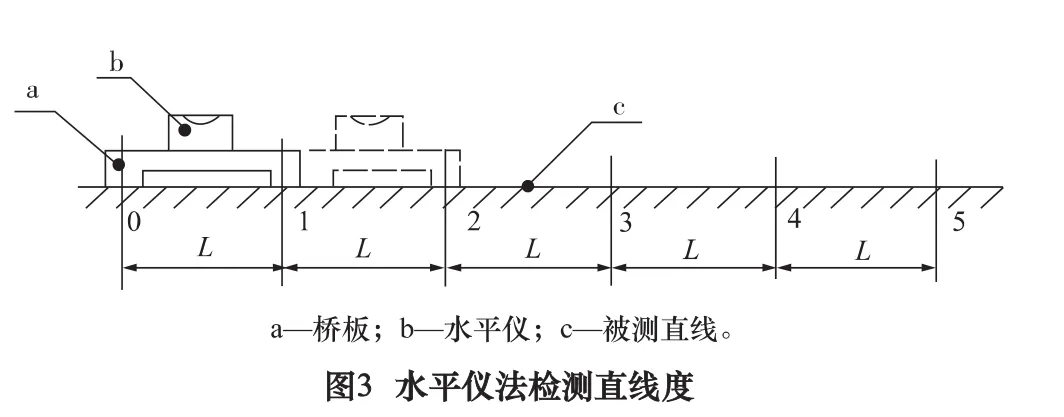

经过分析,在使用自准直仪法/水平仪法进行直线度检测时,自准直仪的反射镜/水平仪要放置在桥板上进行首尾连接式的运动[1]。如图2a、图3所示。

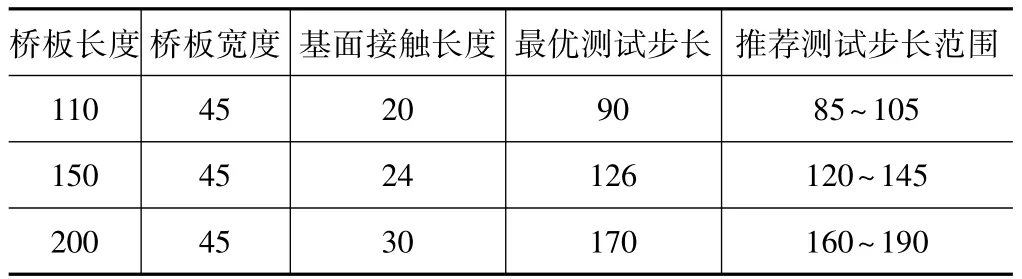

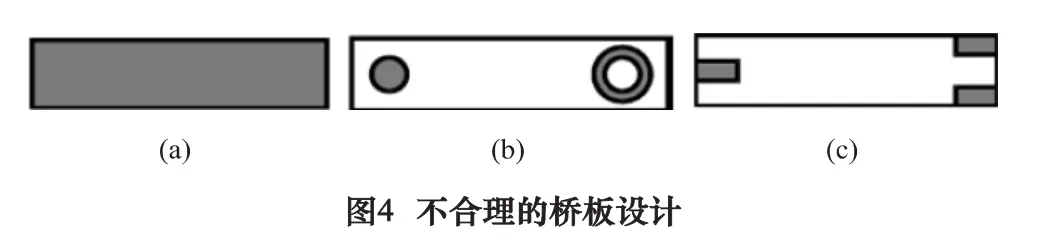

同时对合理的衔接距离和桥板的设计也有一些具体的建议[2],对合理的衔接距离要求如表1所示,对桥板的设计如图4所示,图中3种情况为不合理设计。

表1 水平仪合理衔接距离 mm

图4a为一整体平面,由于不具备清楚的接触点,理想情况下希望实现整个表面接触,实际上不可能实现整个表面接触,反倒会由于在不平的工件表面而产生摇晃,导致更大的测量误差;图4b和c则左端和右端的测量接触面积不等而会产生误差。由此可见,合理的衔接距离、桥板设计至关重要。

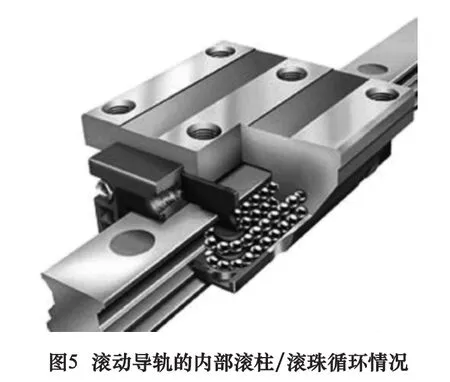

而直线滚动导轨却是在一系列滚柱或滚珠在支撑架的束缚下在导轨滑动块的内部进行循环运动,如图5所示。

从图5可以看出,对于滚动导轨而言,并没有具备或者无法判定是否具备这种检测方法中所提到的“等跨距首尾衔接”的这一重要条件。

通过实际检测可以看出,在检测已经安装到位的直线滚动导轨时,选用这种方式并不合适或并不严谨。此时采用平尺及指示器和激光干涉仪及其测量软件的方法更为适用。

1.3 轴线的直线度检测方法探讨

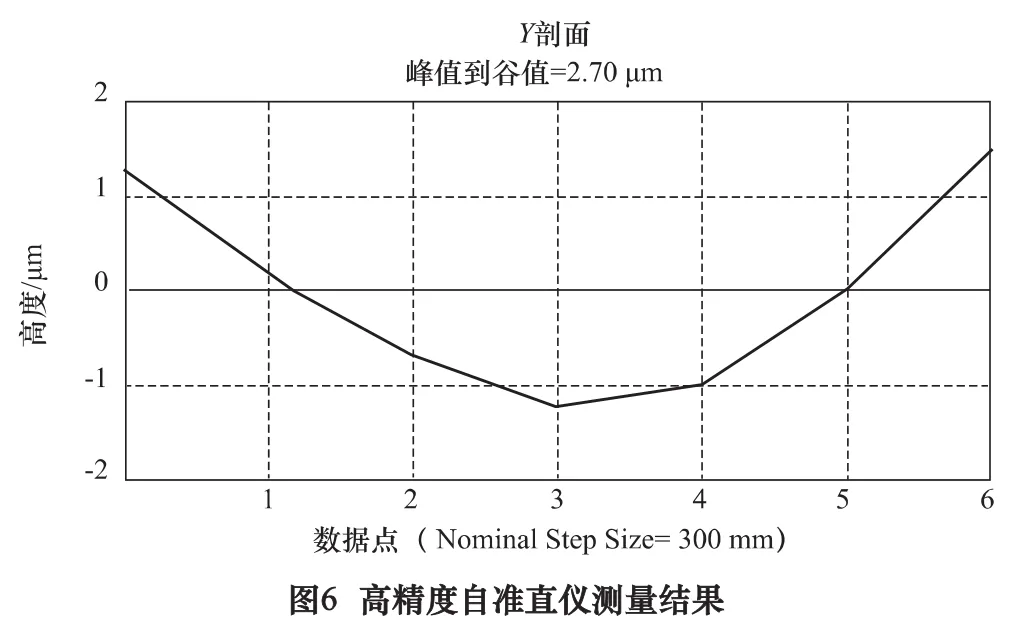

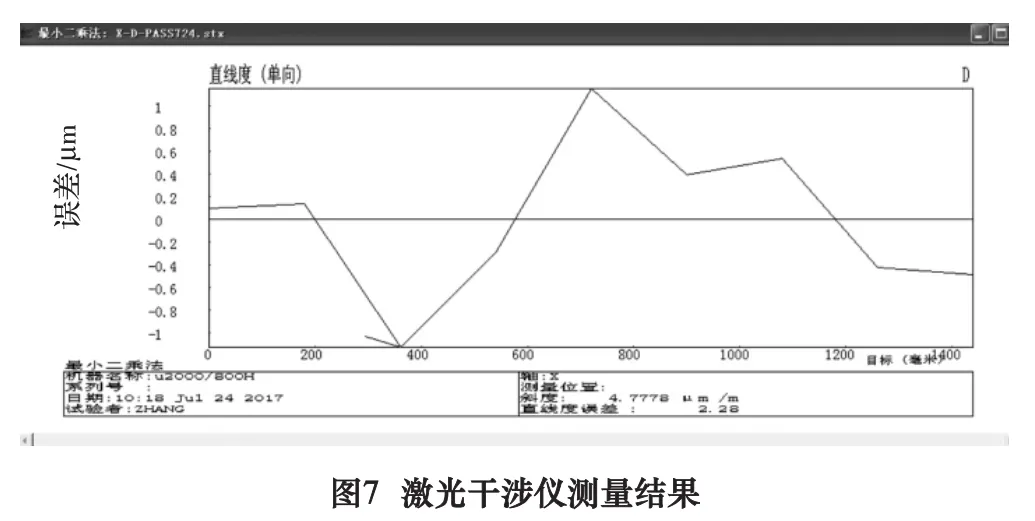

接下来,在主副导轨的直线度和平行要求达到序检精度要求后,就要进行工作台导轨的安装和精度的检验。在此环节,由于工作台与导轨安装后等同于跨桥(桥板)的这种结构已经形成,所以我们尝试了运用激光干涉仪及其测量软件的方法和高精度自准直仪这两种方法进行检测,并对结果进行了比对,如图6、图7所示。高精度自准直仪结果为2.7 μm,激光干涉仪及其测量软件得到的结果为2.28 μm,两种方法检测结果数值非常接近。由于没有在测量之初判断方向,故图7需反转,反转后量曲线趋势也基本一致。

2 结语

综上所述,根据我们的测量及分析情况可以看出:(1)相对于表面质量不佳,存在高低起伏,比如我们所遇到的刮研表面时,要选用自准直仪、水平仪,配合桥板进行直线度误差检测,但一定要注意首尾衔接和桥板的设计和使用,桥板长度是参与计算的一个关键参数,在设置时一定正确输入。(2)除第一种情况外,其他进行直线度检测时使用激光干涉仪直线度镜组及测量软件的方法更加准确。

同时,无论是自准直仪还是激光干涉仪,在利用这两种仪器进行角度偏差的检测或者直线度误差的检测时,由于均采用了光学检测方法,必须注意环境对于光径的影响。周围振动、光径上的热梯度或气流都可能导致读数不稳定。其中大部分情况可通过使用平均功能(测量选项/求平均)得到改善。但如果测量路径较长,精度要求较高,还需从改善检测现场环境入手。如:减小震动、屏蔽气流、保持恒温等。

以上只是我们实际检测中所获得的一些经验和体会,希望对广大的机床行业同行有所帮助。