选择性激光熔化铺粉装置的优化设计

2018-07-20李腾飞刘志远

李腾飞 钱 波 池 敏 刘志远 李 培

(华东理工大学机械与动力工程学院,上海200237)

选择性激光熔化快速成型设备因所使用的粉末粒径小,分层薄,因而制造尺寸精度和表面质量非常高,可直接制作零件,无需余量加工[1]。其原理是,通过依据产品的三维CAD模型,基于离散材料进行逐层叠加的成形原理,通过有序控制将材料逐层堆积,制造出实体产品。其制造出的产品性能远高于传统铸造,与锻件相当。广泛地应用于机械制造领域与航空航天领域[2]。

虽然SLM快速成设备具有许多优点,但是机器造价高昂,尤其是国外的设备,不能在国内广泛推广。因此本文设计制造了一台经济实用的SLM设备。

本文通过优化改进铺粉方式,将原有的两缸工作模式改为单缸工作模式,即送粉缸改为落粉盒,通过落粉盒进行粉末供应,从而减小了设备体积,降低了设备的制造价格。

1 SLM铺粉装置的组成和工作原理

如图1所示,目前常用的SLM快速成型设备铺粉装置,主要由铺粉系统、送粉缸体、成型缸体等组成。工作原理为:成型缸7通过电动机10带动丝杠9精确地下降一个层厚高度(约几十微米),而送粉缸4同样精确地上升一定高度。为保证成型缸铺粉均匀,送粉缸分为两种工作方式:(1)送粉缸面积略大于成型缸,上升高度同成型缸下降高度相同。(2)送粉缸与成型缸面积相同,但送粉缸上升高度大于成型缸下降高度。当送粉缸上升完成后,铺粉辊5通过电机1带动进行左右运动,将粉末滚压到成型缸表面,完成铺粉工作[3]。而多余的粉末则由铺粉辊滚压带入到末端的回收粉盒8内。激光通过振镜控制扫描出当前层片的模型。然后成型缸再次下降一个层后,铺粉辊返回初始位置,准备下一层铺粉,如此反复,最终完成零件的制造[4]。

2 两缸工作模式的缺点

两缸工作模式主要存在以下问题:

(1)两个工作缸体需要两套运动机构(包含了电动机、减速器、丝杠、导向杆等)分别控制缸体的上下运动,因此所需原器件数目多,成本增加。

(2)由于两缸工作模式的两套运动机构所占体积比较大,使得工作台面相应增大,设备整体体积随之增大。

(3)在电路控制部分,需要两套控制电动机运动的电器元件(包含有继电器、端子、电动机驱动器等),相对应的限位器、基板加热棒、温控仪等。这使得电路板线路增多,体积增大,引起设备体积增大。并且相关原器件的增多,也带来了成本增加。

因此,本文将使用单缸工作模式替代原有的两缸工作模式,设计一种新的送粉机构:落粉盒,替代原有的送粉缸,通过落粉盒下落粉末实现粉末的供给。这样大大地减小设备整体体积,以及减少原器件数目,降低设备制造成本。

3 SLM铺粉装置的优化设计

3.1 刮刀的结构设计

刮板的结构设计对铺粉的质量有着重要的影响。铺粉质量主要表现在两个方面:均匀性和致密性。它们直接影响着工件的密度,从而影响工件的强度、硬度等性能[5]。

在大多数SLS和SLM设备中所使用的铺粉方式为辊筒铺粉[6]。辊筒铺粉对粉末存在着滚压作用,因此所铺出的粉末致密性高,均匀性好,制造出的工件质量高[5]。但是存在着以下几点缺陷:(1)由于其对粉末存在滚压作用,导致铺粉量增加,相应的送粉缸体积增大,设备总体积增大,设备成本上升。(2)辊筒本身表面质量要求高,耐磨,平整光洁,制造成本高。(3)辊筒的拆装复杂,对更换提高了难度。

由于本文所制造的设备更多的用于实验研究,在实验研究过程中,存在着各种各样的实验参数试验,失败品比较多,使用辊筒方式铺粉,很容易被失败品刮伤辊筒表面,造成辊筒报废,所以需要易更换,低成本的铺粉模块。为了克服辊筒方式的不足,本文利用了刮刀方式来代替辊筒方式进行铺粉。刮刀铺粉运动机构如图2所示。相比辊筒方式,刮刀方式的优点有:(1)成本低。(2)易于拆装,待刮刀磨损后,更换难度低。刮刀材料选用耐高温,耐磨性好的硅橡胶。

3.2 落粉盒结构设计

为了减少两缸工作模式引起的设备体积增大,成本增加问题,本文设计一种新的送粉结构,落粉盒。利用定量落粉的方式将粉末送至铺粉刮刀前面,再进行刮刀铺粉。

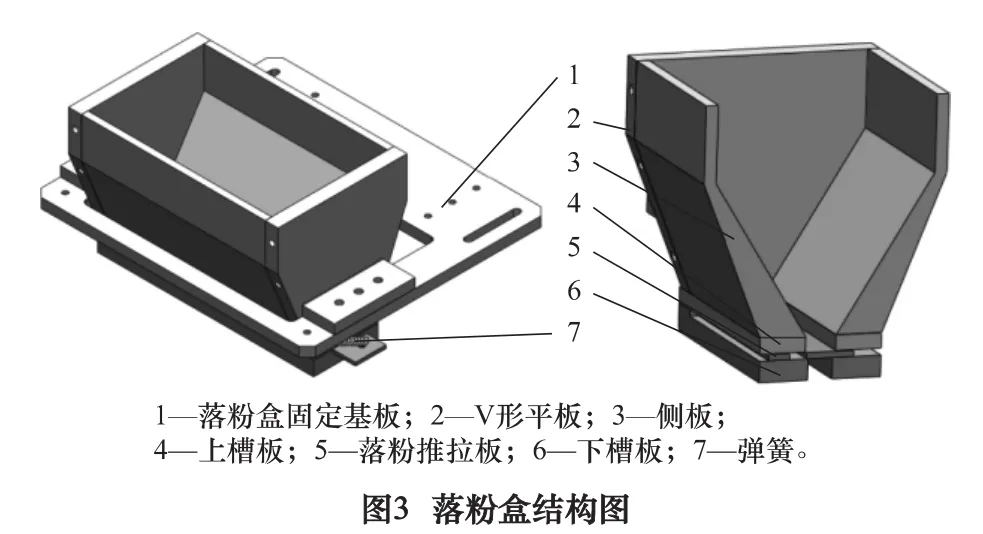

(1)落粉盒的组成:结构设计如图3所示,落粉盒主要是由两块V形平板、两块侧板、上槽板、下槽板以及落粉推拉板通过螺钉连接组成,固定在落粉盒固定基板上。落粉推拉板在上下槽板内可以前后运动,由此来控制粉末的开始下落和停止下落。

(2)粉盒形状的设计:粉末是大量的微米级颗粒组成的一种分散介质,颗粒之间是相互分离的[7],存在着一定的摩擦力,这影响了粉末的流动性,比液体流动性差。因此将落粉盒设计成V形,角度为60°,加强粉末向下流动性,使粉盒落粉顺利。

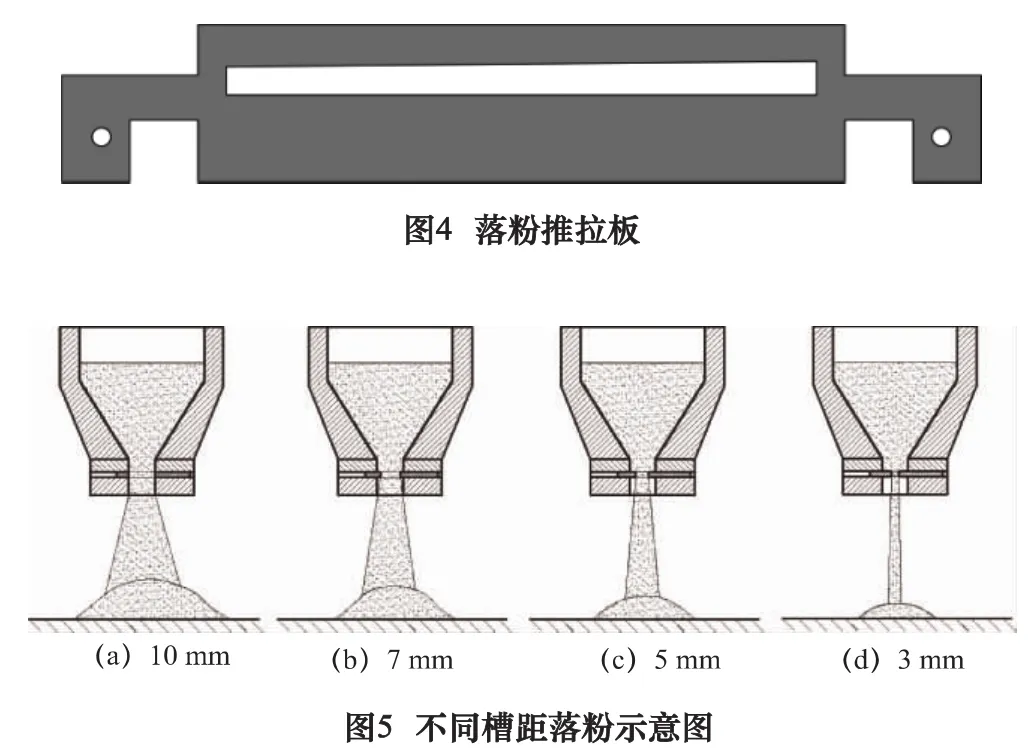

(3)落粉推拉板槽间距设计:如图4所示,落粉推拉板的内槽间距决定着落粉速度和落粉量,因此分别设计间距为10 mm、7 mm、5 mm、3 mm的落粉推拉板进行简单测试。落粉示意图如图5所示。最终结果表明:10 mm间距太大,粉末下落速度过快,不利于控制粉末下落量;7 mm间距,粉末下落速度比较快,控制粉末下落量比较困难;而5 mm和3 mm间距适合,粉末下落速度合适,易于控制落粉量,但是由于粉末不断反复使用,其流动性逐渐变差,因而使用3 mm间距时,会出现粉末不下落问题。因此落粉推拉板选取间距为5 mm。

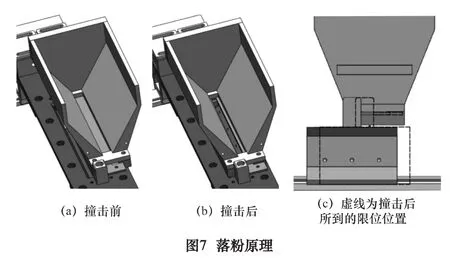

4 单缸工作模式工作原理

铺粉系统结构如图6所示,工作原理为:图3所示落粉盒内的落粉推拉板因弹簧弹力紧靠一侧,这时推拉板的槽缝与上下槽板错开,将粉末困于粉盒内。铺粉运动机构位于最前侧,成型缸通过电动机带动精确地下降一个层厚,铺粉运动机构向后运动,通过撞快撞击到落粉推拉板两侧,如图7a所示,带动推拉板一起向后运动到限定位置,如图7b所示,这时推拉板的槽缝与上下槽板相齐,粉末下落到落粉导板上,其作用是防止粉末下落产生飞溅,并引导粉末汇聚至刮刀前侧。粉末下落完成,铺粉运动机构向前运动,将落好的粉末铺平在成型缸表面。当撞快随铺粉机构向前运动时,推拉板会因弹簧弹力逐渐恢复到初始状态,粉末再次困于粉盒。铺粉运动机构运动到最前端后,完成铺粉工作,多余的粉末会落入最前端的回收粉盒内。随后激光扫描当前层片模型,接着成型缸再次下降一个层厚,铺粉机构进行铺粉,如此反复,完成零件的三维制造。

5 SLM铺粉装置实物

根据单缸工作原理所设计制造的铺粉装置实物如图8a所示,利用软件可以控制运动机构停留在限位的时间,以此来控制落粉量,如图8b所示,利用此装置铺粉结果如图8c所示。铺粉过程如图9所示。

6 结语

本文设计了落粉盒铺粉装置,代替了原有的送粉缸铺粉,减小了设备体积并降低了设备的制造成本。并且设计的装置可以成功实现定量落粉和平实地进行粉末铺设,满足SLM设备的设计要求。