机器人加工在数字化制造中的应用**

2018-07-20冯亮友梁志鹏席文明

冯亮友 梁志鹏 席文明

(厦门大学航空航天学院,福建厦门361005)

CNC加工装备的应用,有效推动了数字化制造技术的发展。其CAD/CAM集成技术可以实现制造前的加工仿真,从而实现数控加工过程的定量、可控,降低制造成本、提高制造效率。然而,考虑到加工成本以及加工难度,许多产品并不适合CNC加工,如雕塑产品加工、复杂产品磨削、压铸件下料铣边一体化加工以及飞机组装中的制孔等。机器人具有多轴灵活性、大的工作空间和轴扩展能力,能够实现大尺寸、复杂产品加工,有效降低加工成本,是CNC加工的扩展和延伸。机器人加工为相关产业的制造模式变革提供了新的制造装备,推动数字化制造技术在这些产业中的应用。

利用机器人加工装备实现数字化制造,需要解决机器人加工中的编程和精度控制问题。传统机器人应用中,采用测量与再现的示教方法完成机器人编程,该方法不仅无法实现大数量的轨迹点生成,而且也无法产生毛坯内部的轨迹点,并且编程精度低,无法满足机器人加工中的大数量、较高精度的轨迹点生成。如何采用现有的CAM软件生成刀轨迹,利用机器人体系结构以及集成参数进行刀轨迹的后置处理,生成机器人加工轨迹是机器人数控加工首先需要解决的问题[1-3]。

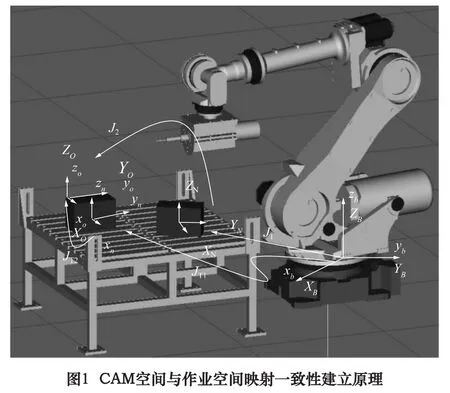

当机器人采用CAD/CAM/Robot数字化编程时,形成了两个空间,即产生刀轨迹的CAM空间以及实现机器人轨迹运动的作业空间。由于两个空间中集成系统模型的不一致,将CAM空间产生的刀轨迹映射到作业空间时,形成机器人轨迹的映射偏差,该偏差将导致产品不同加工侧错位,无法实现机器人的多侧加工[4-5]。

另外,机器人利用理论模型进行逆运动学计算,而采用作业空间中的实际机器人模型实现轨迹运动。由于实际机器人模型和理论模型之间存在本体几何参数误差,导致机器人运动时的轨迹误差。减小该轨迹误差的方法是实现机器人几何参数的标定,其方法是建立数学模型,利用测量的机器人末端轨迹点解数学方程,获得实际机器人的几何参数,利用求解的几何参数建立实际机器人的运动学方程,对理论模型产生的轨迹进行校正[6-8]。然而,实际机器人存在零位误差,该误差同样产生机器人的轨迹误差,从而影响几何参数标定时机器人末端的位置测量精度,使得几何参数标定存在较大的误差[9]。当前,还没有一种有效的方法,实现几何参数和零位的解耦标定。如何建立CAM空间和作业空间的映射一致性,减小轨迹点的映射偏差,如何校正和补偿几何参数和零位误差产生的轨迹误差是机器人加工第二个需要解决的问题。

本文首先采用机器人作为测量工具,测量作业空间中加工对象相对机器人的转换矩阵,利用该转换矩阵调整CAM空间中加工对象模型相对机器人模型的转换矩阵,建立CAM空间与作业空间的映射一致性,减小轨迹点的映射偏差。其次,针对几何参数和零位误差耦合的问题,采用静态力控传感器以及缩放CAD模型的方法,对产生的轨迹误差进行校正和补偿。采用上述方法后,实现了机器人石材雕塑加工、复杂产品磨削以及压铸件铣边。

1 CAM空间与作业空间映射一致性的建立以及机器人加工轨迹生成

建立CAM空间与作业空间的映射一致性,就是求取两个空间中对应对象之间的转换矩阵,并使其保持一致,这样,CAM空间产生的轨迹映射到作业空间时,不会形成轨迹的映射偏差。在本文中,采用加工装备中的机器人直接测量作业空间中的加工对象相对机器人的转换矩阵。

然而,机器人的轨迹是在CAM空间中产生,而机器人在作业空间运行该轨迹。由于机器人与加工对象之间的转换矩阵不同于机器人模型与加工对象模型之间的转换矩阵,即J1与JT1不同。而JT1·JT2=J1·J2,从而导致JT2与J2不同,这样,当CAM空间的轨迹点映射到作业空间时,轨迹点不会映射到加工对象上的正确位置,而是产生轨迹的映射偏差。在采用多侧加工方法加工作品时,轨迹点的映射偏差将导致不同加工侧错位,无法完整地加工出与CAD模型一致的作品。

建立两个空间映射一致性的关键是确定J1,使得JT1=J1,从而使得J2=JT2。这样,当CAM空间产生的轨迹映射到作业空间时,加工对象上的轨迹点不会产生偏差。

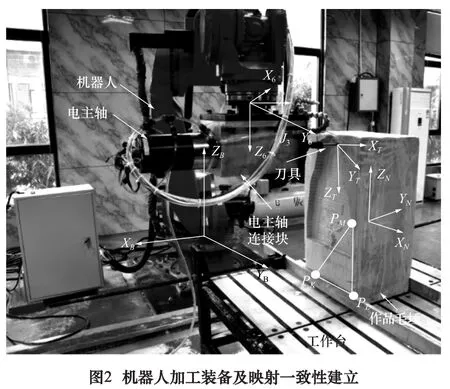

图2是由机器人、电主轴、电主轴连接块、刀具、工作台以及工作台上的加工对象(作品毛坯)组成的机器人加工系统。依据电主轴连接块的设计模型以及刀具的尺寸,可以确定机器人第六轴坐标系∑X6Y6Z6到末端刀具坐标系∑XTYTZT的4×4转换矩阵J3。利用机器人测量空间点的坐标为:

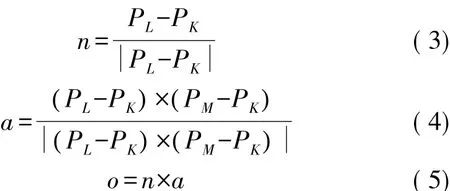

为了便于建立两个空间的映射一致性,将加工对象的姿态和位置分开进行求解。在加工对象(作品毛坯)上,沿长方形边取3个点PK、PL、PM,并且这3个点组成一直角3角形,见图2所示,则可以依据这3个点求得三点所在平面的姿态:

可以得到:

三点组成的平面坐标系相对机器人基坐标系的4×4转换矩阵为:

根据作品毛坯坐标系与作品坐标系重合的约束关系,以及作品毛坯几何参数已知的条件,可以得到作品坐标系相对PK、PL、PM三点所在平面坐标系的转换矩阵,这样,就可以得到作品坐标系相对机器人基坐标系的转换矩阵:

令JT1=J1,根据式(1)可得:

这样,就可以利用求得的J1和式(9)对刀轨迹进行后置处理,将其转换成机器人的加工轨迹,同时建立了CAM空间和作业空间的映射一致性。

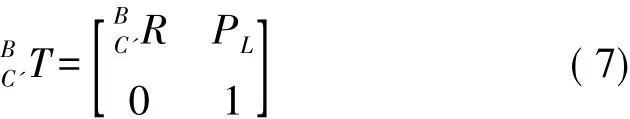

图3是CAD/CAM/Robot集成的数字化编程方法。由作业空间中的机器人通过测量加工对象上的点,获得J1。由现有的CNC用CAM软件,获得刀轨迹。刀轨迹与具体的加工装备无关,只与产品CAD模型坐标系相关,即刀轨迹点是轨迹坐标相对CAD模型坐标的转换矩阵JT2。令JT1=J1,利用公式(9)完成刀轨迹后置处理,生成机器人轨迹。该轨迹将直接用于石材雕塑加工,通过力控传感器校正后,用于产品磨削,依据轨迹误差,通过缩放CAD模型再次产生机器人轨迹后,用于产品铣边。

2 机器人加工装备在相关产业中的应用

机器人石材雕塑加工装备见图2所示,机器人型号为安川MH250(日本安川机器人公司),抓取重量250 kg。采用韩国艾彦125TD15Z7.5B电主轴,功率7.5 kW,最高转速为18 000 r/min。电主轴由连接块通过法兰与机器人末端法兰连接。工作台为自主设计,石材产品的毛坯为长方体的汉白玉,由夹板固定在工作台上。

将待加工石材雕塑的三维模型导入到ArtCAM软件中,设置合适的参数和基面,可以产生加工雕塑的刀轨迹xoyozo,该刀轨迹相对于xnynzn加工对象模型坐标系,见图1所示,即在产生刀轨迹后,获得了JT2转换矩阵。利用映射一致性建立时获得的J1和公式(9),可以将ArtCAM产生的刀轨迹转换成机器人轨迹。

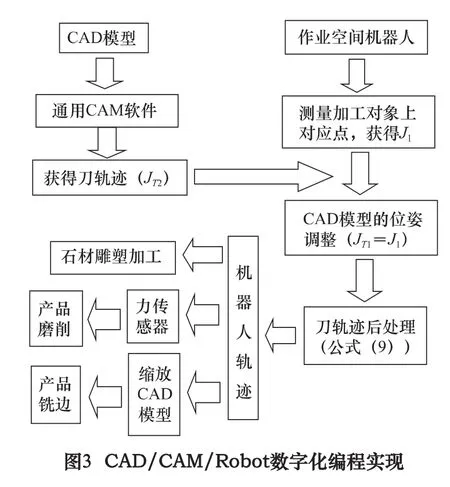

石材雕塑采用双侧粗加工,粗加工前对轨迹进行了优化,即每侧加工到CAD模型的最大轮廓而不是加工到ArtCAM设置的基面时,停止加工,在确保双侧加工后能够完整地加工出产品的同时,减少切削量。图4a、b是粗加工过程,图4c是粗加工后,左右加工侧的配准情况,其配准误差不超过0.7 mm。图4d是前期未建立CAM空间与作业空间映射一致性时,粗加工后不同侧的配准情况,不同加工侧严重错位,其最大错位误差达到20 mm左右。映射一致性的建立可以有效减小不同侧的错位误差,实现复杂产品的多侧加工。

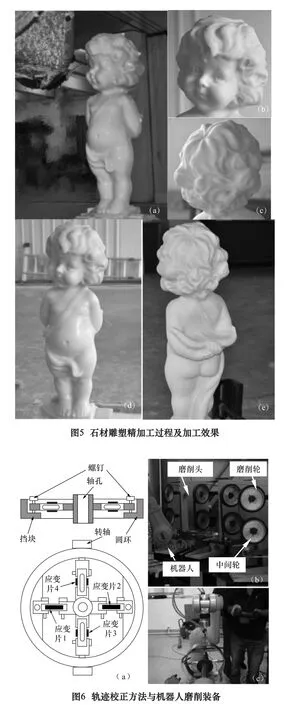

图5是精加工过程以及加工后的效果,由于产品具有复杂的形状,特别是人物的头发以及脸部,所以,采用四面精加工的方法。其中,人物的前后侧采用整体精加工,而头部和脸部采用左右侧局部精加工。图5a是人物前部精加工过程,图5b~e是精加工后的局部效果图和整体效果图。四侧加工后,不同加工侧配准精确,没有明显的错位产生。

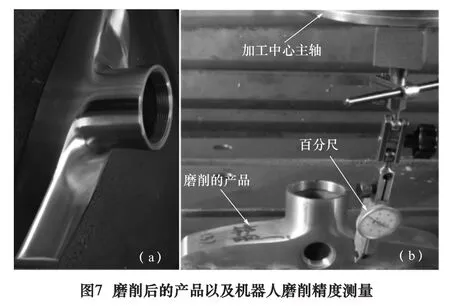

与石材雕塑加工不同,机器人磨削产品时不仅要建立映射一致性,实现集成系统结构化,减小轨迹点的映射误差,而且需要对本体非结构化以及零位误差产生的轨迹误差进行校正,进一步提高机器人的轨迹精度。采用静态力控传感器对轨迹误差进行校正,静态力控传感器见图6a所示,应变片1和应变片2用于测量工件相对圆环外表面的姿态误差。当工件与圆环外表面接触时,如果存在姿态误差,则圆环绕转轴旋转,从而使得挡块压螺钉,导致应变片1或应变片2上的电压变化。如果工件与圆环外表面没有姿态误差,当工件压圆环外表面时,应变片3和应变片4上的电压变化,从而对工件相对于圆环外表面的位置进行控制。

在机器人磨削产品时,动态磨削过程中的参数测量与控制困难,而零件与磨削轮的静态接触位姿容易测量与控制,本文利用静态测量与校正的参数控制动态磨削。图6b是机器人磨削装备,由机器人和磨削机头组成。其静态力控传感器的圆环直径与磨削轮直径相同,当机器人磨削装备建立映射一致性并产生机器人磨削轨迹后,拆下磨削头上的磨削轮,通过轴孔将静态力控传感器安装到磨削头上的磨削轮位置。运行机器人的磨削轨迹,利用静态力控传感器校正轨迹的姿态和位置误差。轨迹校正完成后,拆下静态力控传感器,再次安装上磨削轮,并用校正后的轨迹对工件进行磨削。静态测量的工件相对于圆环的姿态与动态磨削时工件相对磨削轮外圆柱的姿态一致,而静态测量的工件相对于圆环的位置与动态磨削时工件相对磨削轮外圆柱的位置不一致。产生位置不一致的原因是砂带在离心力的作用下,向磨削轮的外部偏移了一定距离,这个距离与磨削轮的圆周速度相关,是一个定值,易于利用实验得到位置的偏移距离,从而利用TCP(tool center point)的偏移进行补偿。图6c是静态力控传感器的测试过程。

图7a是机器人磨削装备磨削的一款铜质水龙头产品。图6b是磨削精度测量系统,由加工中心和百分尺组成,通过测量数据与产品CAD模型的比较,得到机器人的磨削精度。测量磨削后产品不同位置上的30个点,其最大磨削误差不超过0.25 mm。

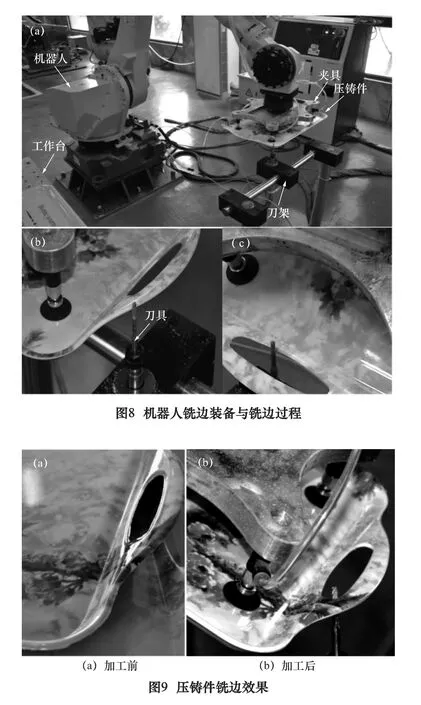

机器人可以实现压铸件下料铣边一体化。但与机器人磨削不同,压铸件毛边是非规则的,无法像磨削那样沿铸造件表面均匀去除一层,静态力控传感器并不适合对铣边轨迹进行校正。实验中发现,在一个局部区域内,本体非结构化和零位误差产生的轨迹误差具有稳定的值,或者在铣边时产生一定的、不变的间隙,或者切入压铸件一定的深度。这样可以依据轨迹运行的结果,通过缩放产品CAD模型,重新产生机器人的加工轨迹,补偿本体非结构化和零位误差产生的轨迹误差。

图8a是机器人铣边装备,由Fanuc的M-710ic/50机器人、工作台、刀架与刀具组成。图8b和图8c是缩放产品CAD模型后,重新产生机器人轨迹并对一密脂胺压铸件进行铣边的过程,图9是压铸件的铣边效果。通过均匀测量铣边前后压铸件上的20个点,计算其最大铣边误差不超过0.25 mm。

3 结语

随着我国劳动成本的提高以及对更高生产效率的追求[10],制造模式有待变革。制造模式的变革需要新的加工装备推动。在相关传统制造业中,CNC加工装备抬高了产品加工成本,其加工大型、复杂产品存在困难,迫切需要新的加工装备实现数字化制造。机器人加工装备具有多轴灵活性、大的工作空间、轴扩展能力,能够有效降低加工成本,是CNC加工的扩展和延伸,能够有效推动相关传统产业的升级和改造。

机器人加工的关键是解决CAD/CAM/Robot集成的数字化编程以及提高机器人的轨迹精度。本文利用加工装备中的机器人作为测量工具,建立CAM空间与作业空间的映射一致性,完成机器人集成系统的结构化,实现复杂产品的多侧加工。针对机器人本体几何参数以及零位误差,采用静态力控传感器以及缩放CAD模型的方法校正和补偿机器人的轨迹误差,提高机器人的加工精度。

在利用机器人作为测量工具建立CAM空间与作业空间的映射一致性时,同样由于几何参数与零位误差的存在,无法进一步提高测量精度,多侧加工时仍然存在较大的错位误差。提高机器人测量和轨迹精度的关键是实现本体几何参数和零位误差的解耦标定。后期将寻找有效的方法,实现几何参数和零位误差的解耦标定。