六关节机器人位姿精度测量与误差分析**

2018-07-20王海霞吴清锋刘仲义蒋建辉王清忠

王海霞 吴清锋 刘仲义 蒋建辉 王清忠

(广东产品质量监督检验研究院国家工业机器人质量监督检验中心(广东),广东佛山528300)

工业机器人在制造业转型升级中应用广泛,渗透到汽车、电子、医疗及航空航天行业。机器人的位姿误差是衡量机器人性能的重要指标,也很大程度上决定了市场占有率。研究表明90%的位姿误差来源于机器人的运动学几何参数精度误差[1-2]。国内外对机器人运动学模型的校准进行了大量研究[3-4],表明机械加工引起的精度误差、安装和磨损误差、传动误差、负载变化及环境影响导致了机器人末端执行器实际位置偏离预期的位置。

为了识别出位姿误差,国内外学者探索出了许多测量方法和装置。肖永强和李文艺等[5-6]基于拉线式传感器,与机器人关节直接接触测量了位置精度,操作方法简单,对测试环境要求低,测量效率高,但这种测量方法会引起机器人系统误差。激光跟踪仪测量法因测量精度高在机器人精度研究中应用较多。叶声华等通过激光跟踪仪对机器人运动学参数进行了补偿[7],齐立哲[8]和张晓平[9]等利用激光跟踪仪测量机器人目标点的坐标值(以机器人关节角度值表示)建立标定方程及D-H 参数补偿值。Yier Wu 和 Alexander Klimchik[1,3]等人利用激光跟踪仪测量拟增加的校准标定位置点,提出了一种最优测试装置。大部分研究都是针对位置和角度的测量,涉及机器人姿态测量较少,且多数应用于研究,完全按照标准进行检测的较少。

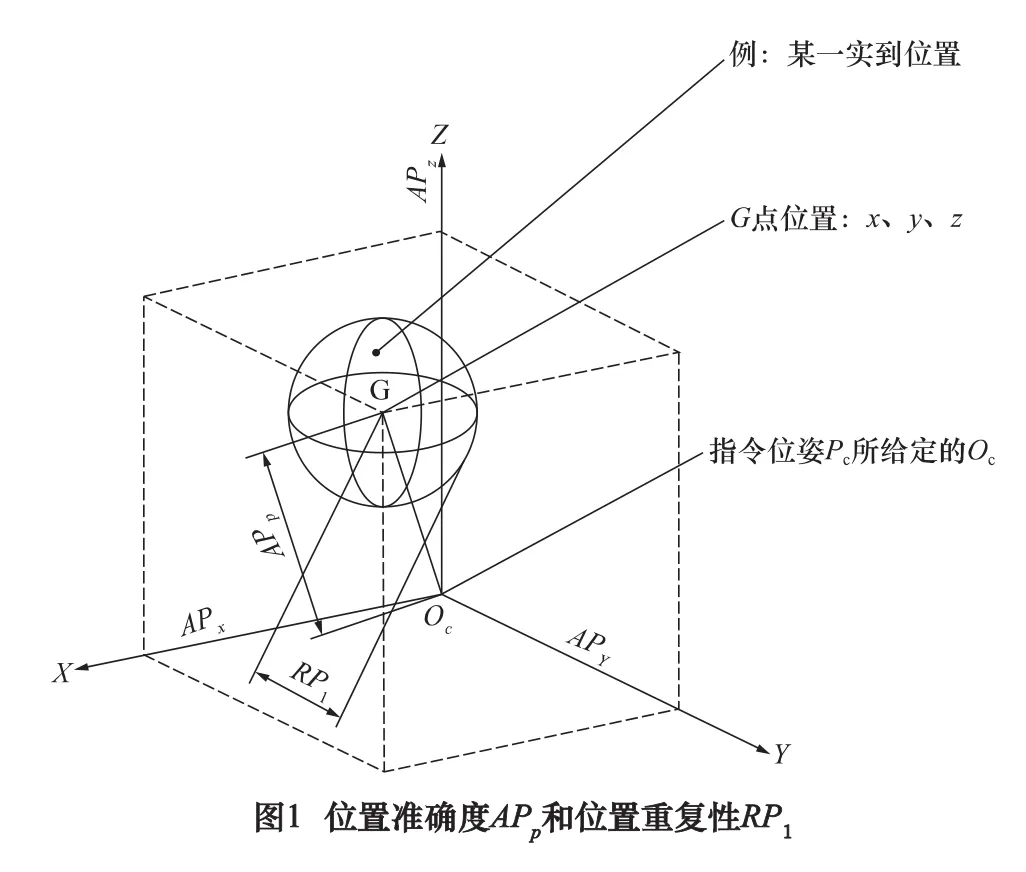

目前国际上位姿精度的测量现行标准为ISO 9283:1998,我国也出台了 GB/T 12642-2013(等同国际标准)[10]。位姿精度即 GB/T 12642-2013中的位姿准确度和位姿重复性,位姿准确度表示指令位姿和从同一方向接近该指令位姿时的实到位姿平均值之间的偏差,分为位置准确度和姿态准确度;位姿重复性是指机器人对同一指令位置从同一方向重复响应n次时位置的一致程度,分为位置重复性和姿态重复性;如图1、图2所示[11]。

标准附录中推荐了8类测量机器人性能方法的示意图,其中测量位姿精度的方法中部分有一定的局限性,部分不能测试姿态精度,部分方法不适用。现行标准中,只对试验方法作出要求无具体的操作规范,检验检测方法还未统一。本文严格按照ISO 9283:1998和GB/T 12642-2013的要求,基于激光跟踪仪搭建同步测量实验平台,对六关节机器人的位置及姿态进行测量,分析误差来源,旨在形成符合现行标准可操作性强的检验检测方法,指导机器人检验检测和生产应用。

1 试验设计

1.1 试验方案

根据GB/T 12642-2013,位姿精度测量试验需对位移测量原则、设备选用、机械接口的负载、循环次数、试验速度、工作空间、测试平面、试验位置点、运动要求、检测方法进行方案设计和确认。本试验规则如表1。

表1 方案设计项目参数

1.2 试验平台

根据方案设计及测量要求,试验平台如图5。

依照示意图,进行设备选型。测量设备型号:Leica AT960,T-mac(溯源反射器);被测机器人主要性能参数如表2。

同步测量:Beckhoff EtherCAT控制,采用Beckhoff倍福I/O模块EK1100(两个输入,一个输出)。

实验同步试验平台如图6。

1.3 试验过程

(1)调试 机器人装配,试运行→调节环境温度(20±2)℃→置于环境一昼夜。

表2 被测机器人主要性能参数

(2)建模 D-H模型表示了对机器人连杆和关节进行建模的一种方法[12],在机器人基座上,从第一个关节开始到末端执行器进行变换,每一次变换得到一个矩阵,即为变换关系。本实验选用Modified D-H模型对六关节工业机器人进行建模,如图7,并设置机器人各轴运动范围和耦合情况。

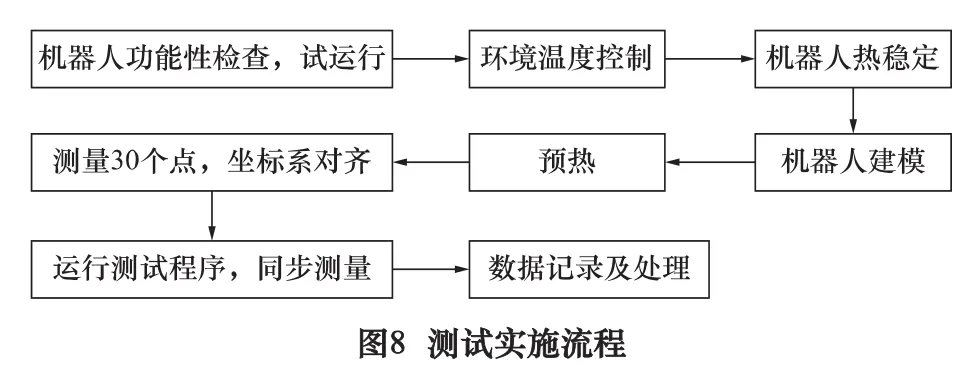

(3)测试 预热30 min→校准(选取点进行坐标系对齐)→测量位姿点坐标及姿态→记录测量数据,计算位姿精度;实施流程如图8。

2 数据结果与分析

2.1 测试原始数据点

测量依次得到 P1、P2、P3、P4、P5的位置和姿态,各点循环数据量大,坐标及姿态值不列出,重点在计算与分析。

2.2 数据计算公式

位置准确度APp:

其中:

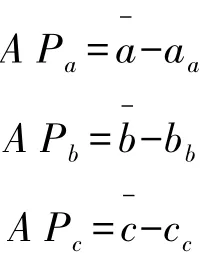

姿态准确度 A Pa、A Pb、APc:

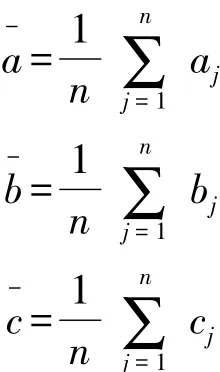

其中

其中

位置重复性R Pl:

姿态重复性RPa、RPb、RPc:是对一位置重复响应n次后,所得各点集群中心的坐标;xc、yc、zc是指令位姿坐标,xj、yj、zj是第 j次实到位置的坐标。

2.3 结果与分析

2.3.1 计算结果分析

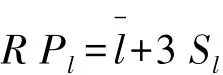

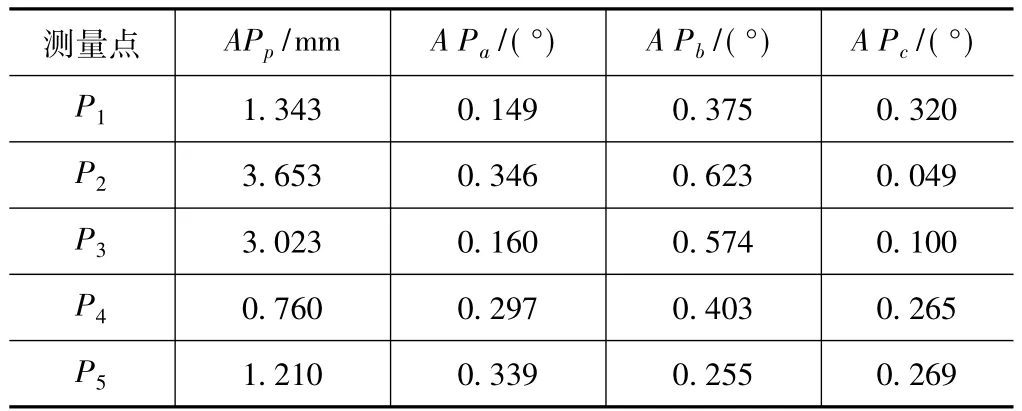

根据计算公式,分别计算位姿精度APp、APa、APb、APc、R Pl、RPa、RPb、RPc详见表 3、表 4。

表3 位姿准确度

表4 位姿重复性

由表 3、4 可知 P1、P2、P3、P4、P5的位姿准确度和位姿重复性。P1、P2、P3、P4、P5的位置准确度即绝对位置精度分别为1.343 mm、3.653 mm、3.023 mm、0.760 mm、1.210 mm,P4点的绝对定位精度最高,P2点的绝对定位精度最差。根据表4可知,所选5点的位置重复性即重复定位精度值排序为P4> P3> P1> P5> P2,P2点重复定位精度最高,为0.048 mm。姿态准确度和姿态重复性值均低于位置精度值,姿态精度较高。

对比分析发现,该台机器人5个指令点的绝对定位精度与重复定位精度值不对应,重复定位精度高出绝对定位精度值一个数量级以上,P2点相差接近两个数量级。姿态重复性与姿态准确度直接的关系也类似于位置精度。

根据标准ISO 9283和GB/T 12642,因所选5个位姿点是位于工作空间中预期应用最多的那一部分,该机器人适用于重复性强、动作单一的大工件搬运、抓取、装配、切割等,在小工件自动化、弧焊、点焊等需高绝对定位精度的应用场合使用时需进行精度补偿。

2.3.2 机器人精度误差来源分析

为了进一步分析该机器人的精度误差来源便于后期补偿,计算位置准确度在X、Y、Z方向的分量,A Px、A Py、A Pz值如表 5。

表5 位置准确度在X、Y、Z方向上分量

从表5中可得出,除P4点外,其他四点位置准确度在Z方向的误差分量均大于X、Y方向,可知P1、P2、P3、P5绝对位置误差主要来源于Z方向。由表3可知P4的绝对位置精度最高,从表5中发现其主要原因是Z方向误差的大幅减小,可推断该台机器人的绝对定位精度误差主要来源为Z方向。

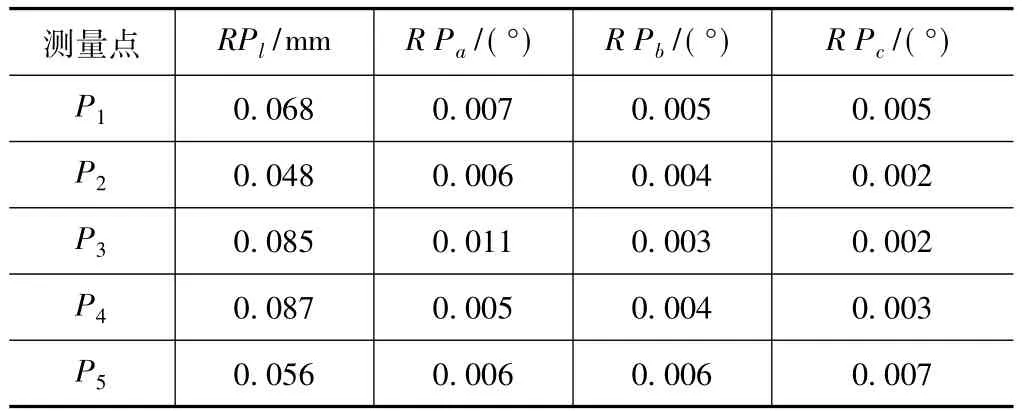

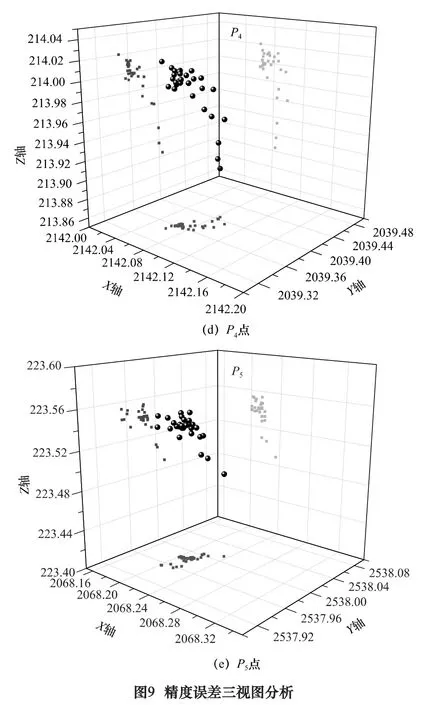

为了分析重复定位精度误差来源,在origin中对P1、P2、P3、P4、P5的原始数据进行处理,分别 XY、ZY、XZ作三视图,如图9。

从图 9 可看出,P1、P2、P3、P4、P5点 30 次循环的重复性,P4位姿点分布最分散,重复定位精度最差,其次为P3点、P1点,这与通过公式计算得出结果表4一致,较直观地反映了该点重复定位精度。

由图9a的三视图可知,P1点X、Y方向的最大偏差均在0.06 mm以下;Z轴方向离散性大,最大偏差达到0.10 mm,主要原因是存在较大误差点,因此P1的重复定位精度误差来源主要为Z轴方向。依次分析 P2、P3、P4、P5点,所测位姿点 Z 轴方向相比 X、Y轴方向分布更分散,均存在几个较大误差点,Z方向偏差:P4>P3>P1>P5>P2,这与重复定位精度值大小一致。由此说明该机器人5个位姿点重复定位精度主要来源Z轴。

经分析发现,该六关节机器人位置准确度和位置重复性主要误差来源均为Z方向。在自动化应用中,应充分考虑运动空间内各点的位姿精度,在明确机器人位姿精度误差来源后,对Z方向进行补偿,并通过工艺程序编制及控制更好地完成自动化集成,提供应用精度,对于机器人自动化和柔性化应用具有重要指导意义。

3 结语

(1)基于激光跟踪仪和Beckhoff EtherCAT控制系统搭建了位姿精度同步测量试验平台,基于机器人DH参数进行建模,参照工业机器人标准,建立了符合现行标准的测量六关节工业器人位置和姿态精度的检验检测方法,规范了测量试验过程中的各项参数指标,测量5个点位姿精度,形成了可操作性强的检验检测规范。

(2)系统分析了5个位姿点的误差来源,该机器人误差来源主要为Z轴方向,对机器人后续工艺程序的编制及控制具有重要指导意义。