富民油田油井综合治理工艺研究

2018-07-19李庆彤李凡磊康玉阳潘国辉冯贵宾

李庆彤,李凡磊,康玉阳,李 兴,潘国辉,冯贵宾

(1.江苏徐州中石化管道储运有限公司,江苏徐州 221008;2.江苏油田分公司采油一厂,江苏扬州 225265)

富民油田油井井筒一直存在腐蚀、偏磨问题,腐蚀主要为细菌腐蚀和电化学腐蚀。而由于腐蚀、偏磨造成的高频次检泵问题也日益突出。2012年该区块检泵作业78井次,其中作业2次的井为13口,作业3次以上的井为8口,检泵原因主要表现为:油管漏(占30.1%)、断脱(占61%)、凡尔失灵(占6%)。目前富民区块防腐存在两个问题:(1)富民区块不同油井产液量差异较大,但是加药制度比较单一,针对性不强,导致部分井加药效果不好;(2)电化学腐蚀井及插管采油井缺乏有效的防腐措施。因此本课题应用示踪剂法、垢样分析、细菌监测等实验手段对不同产液量油井加药制度进行优化,并引进应用阴极保护工艺解决现有的防腐难题。

1 油井井筒腐蚀、偏磨现状调查

1.1 油井腐蚀垢成分分析

油井腐蚀造成的检泵主要表现为:油管漏、抽油杆断脱、凡尔失灵等,其中油管漏和抽油杆断脱现象比较严重,占到了80%以上。

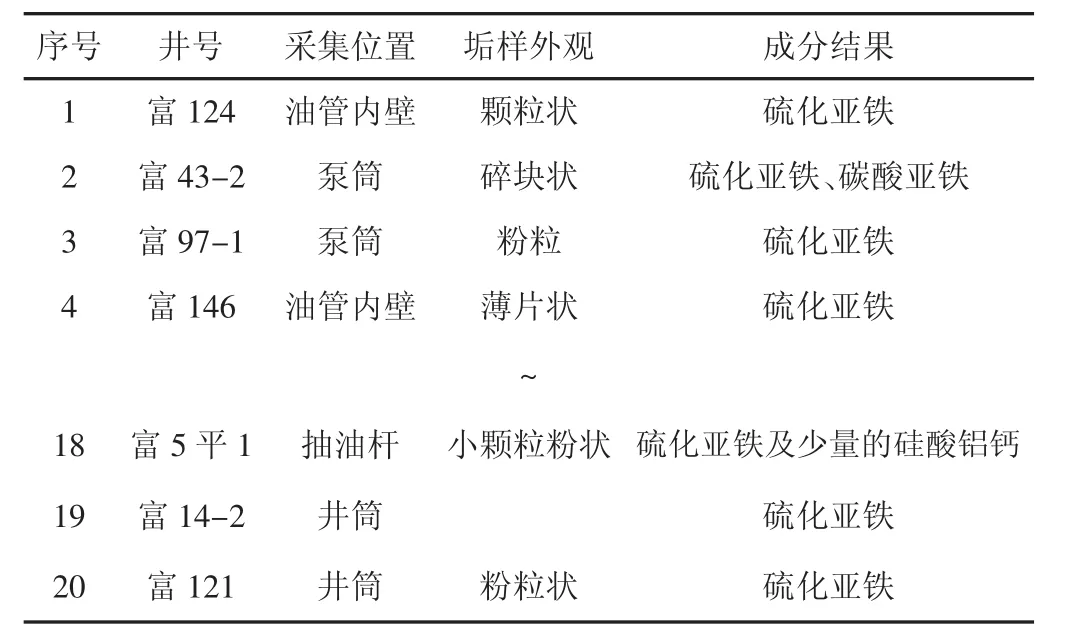

对油井检泵过程中发现的垢样都进行了逐井采集,利用X射线衍射仪对垢样成分进行分析。其中近90%的井垢样以腐蚀性产物(硫化亚铁或碳酸亚铁或两者混合物)为主(见表1)。

表1 2012年富民区块油井垢样分析结果表

1.2 井筒主要腐蚀类型

1.2.1 硫酸盐还原菌腐蚀 油井井筒产生铁的硫化物垢主要是由于产出液游离水中的硫酸盐还原菌将硫酸根还原成硫离子,并与铁离子、亚铁离子反应生成铁的硫化物垢。

SRB造成油井井筒腐蚀的反应机理为:

总反应式为:

对产生过硫化亚铁的腐蚀井进行细菌监测,发现产出液游离水中均含有大量的硫酸盐还原菌(见图1,图 2,表 2)。

图1 硫酸还原菌培养情况

图2 硫酸盐还原菌对铁腐蚀情况

表2 部分油井细菌监测数据表

1.2.2 地层水电化学腐蚀 富民油田主要生产E2s1、E2d1、E2d2等层位,目前开发已经进入中高含水期,大部分油井含水都在80%以上,地层水水型主要为硫酸钠水型和碳酸氢钠水型:硫酸钠水型油井比例为78.5%,碳酸氢钠水型油井比例为20%(见表3)。

表3 富民油田各井地层水分析统计表

富民油田井筒也存在电化学腐蚀问题例如二氧化碳腐蚀,该区块产出液伴生气组分中二氧化碳含量为3.71%,部分井二氧化碳腐蚀现象比较明显,容易产生碳酸亚铁垢;同时该区块水中的氯离子、硫酸根离子含量较高,在一定程度上加剧了电化学腐蚀程度。

1.3 偏磨问题

偏磨主要是由于井身结构、腐蚀结垢、结蜡等原因造成的管杆偏磨,也是富民区块油井频繁检泵的主要原因之一,2012年20口作业2次以上的检泵井中40%油井存在严重偏磨现象(见图3,图4)。

2 油井综合治理措施技术实施

2.1 建立优化油井加药制度

2.1.1 杀菌剂投加井选井条件

(1)产生铁的硫化物垢的作业井;(2)产出液游离水硫酸盐还原菌含量大于70个/毫升的井。

2.1.2 优化油井加药制度 用示踪剂法模拟化学药剂投加井筒后浓度变化情况(见表4,图5,图6),初步建立药剂井筒衰减模型,具体方法如下:

(1)选用硫氰酸铵作为示踪剂,根据不同产液量选取了4口实验井。

(2)向4口实验井分别投加30 kg示踪剂,并掺水冲洗。

(3)每天取实验井水样用分光光度计测产出液中示踪剂浓度。

图3 偏磨的抽油杆

图4 偏磨的油管

(4)建立不同产液量油井药剂浓度衰减模型。

表4 示踪剂选井统计表

通过连续一周对4口实验井产出液中示踪剂浓度变化情况的监测,逐步建立了药剂井筒浓度衰减曲线(见图 7)。

图5 分光光度计

由图7可知,4口实验井投加30 kg示踪剂后第二天药剂浓度均突减小于40 mg/L,远低于绝杀细菌要求的500 mg/L,因此,目前的定期投加杀菌剂加药制度起不到绝杀细菌的效果,而目前连续投加杀菌剂在现场实施方面有一定的难度,难以推广。

加药制度单井加药量计算公式一般为:

单次药剂量=绝杀细菌药剂浓度×井筒液体积

加药制度在加药周期上的优化:选取具有代表性的不同产液量实验井,投加一定量杀菌剂(本实验投加量设计为25 kg)后对井筒产出液细菌含量进行测定,实验结果(见表5)。

图6 不同浓度铁的络合物

图7 示踪剂井筒浓度变化曲线

表5 油井加杀菌剂前后细菌含量变化情况

目前因为现场条件有限无法做到药剂的连续投加,所以本课题对投加周期的优化以控制细菌生长速度为依据,当产出液中细菌含量超过110个/毫升时为一个投加周期。根据实验结果确定优化加药周期如下:

(1)产液量<10 t:油井杀菌剂投加周期为15天;(2)10 t<产液量<30 t:油井杀菌剂投加周期为10天;(3)30 t<产液量:油井杀菌剂投加周期为7天。

2.2 阴极保护工艺引进应用

阴极保护工艺是利用活性较强的铝锌合金材料作为牺牲阳极,与油管和抽油杆相连对其进行阴极极化,减缓油管及抽油杆电化学腐蚀(见表6,图8,图9)。

图8 抽油杆阴极保护器

图9 油管阴极保护器

表6 油水井防腐防垢牺牲阳极技术参数表

阴极保护工艺选井原则:(1)电化学腐蚀严重井;(2)插管采油腐蚀井;(3)沉没度很小的腐蚀井,富民区块有些供液能力较好的油井液面几乎在井口附近,加药无法实施;(4)产液量很大的油井与化学加药工艺配合应用。

3 应用及效果评价

本课题从管杆优化、化学加药、阴极保护工艺等措施对2012年20口频繁检泵井(作业两次以上)进行了重点综合治理,其中15口频繁检泵井治理效果较好,措施有效率为75%,有效治理井统计(见表7)。

由表7可知,2012年上述15口井治理前平均检泵周期为148天,检泵井次为46井次,2013年治理后平均检泵周期为266天,检泵总井次为19井次;平均检泵周期延长了118天,检泵总井次减少了27井次。

通过应用化学加药、阴极保护工艺、防偏磨工艺等对2012年富民腐蚀、偏磨作业井特别是频繁检泵井的综合治理,富民油田2013年作业总井次由2012年的78井次下降到2013年的62井次,节省了16井次作业成本。折算经济效益时,以全富民区块减少检泵井次为准。

治理经济效益=增油效益+减少作业成本

增有效益=单井检泵周期(以3天计算)×减少检泵井次×单井平均日产油(以3 t计算)×吨油经济效益(按油价1 370元/吨计算)

增有效益=3×16×3×0.137=19.5 万元

减少作业成本=单井作业费用×减少作业井次=16×16=256万元

因此上述15口井的综合治理经济效益为275.5万元。

表7 频繁检泵井有效治理井统计

4 结论及下步建议

(1)通过重点治理,2012年频繁检泵井治理效果较好,但是2013年又增加了10余口频繁检泵井,重治理同时在一定程度上轻视了“防”,因此既要加强对频繁检泵井的治理,同时也要防止新的频繁检泵井的出现,做到防治结合。

(2)富民油田油井产液量较大,50%的井产液量大于30 m3/d,杀菌剂加入井筒后浓度降低很快,抑制硫酸盐还原菌生长有效期较短,而加药周期过短又增加了现场工作量,因此在制度优化与加药执行上存在一定的矛盾。

(3)从阴极保护工艺应用上来看,阴极保护能够在一定程度上减缓了管杆腐蚀问题,因此加强对油井产出液铁离子等腐蚀参数的监测,推广应用阴极保护装置。