油田潜油电泵井能效倍增管理模式的构建

2018-07-19刘兰兰刘洪柯刘凯安学先

刘兰兰,刘洪柯,刘凯,安学先

(中国石化胜利油田分公司现河采油厂采油工艺研究所,山东东营 257068)

潜油电泵举升作为油田中后期提液稳产的主要采油方式,在油田开发中占据了重要地位。据调查,某采油厂目前电泵开井171口,占全厂开井数的10.7%;日产油642吨/日,占全厂日产油量的15.6%。但其能耗较高,成为制约采油厂增效的薄弱环节。

1 概述

潜油电泵井是机采系统的重要耗能设备,在低油价的冲击下,无效井显著增多,优化、管理好电泵井系统,实现电泵井节能降耗是一项重要的工作。

针对电泵井高能耗的难题,曾尝试过降低扬程、降低电机功率、降低泵挂、提高系统效率等拆机改造手段,但由于没有系统的评价方法和评价标准,单纯凭借工艺人员的经验,降低能耗空间有限。

建立单井经济极限产量和单井措施极限增产量[1]评价平台,一手抓产量运行,一手抓效益开发,通过盘活存量、做优增量,有效控制开发成本,提升利润指标。低效井实施关井措施,边际效益的油井一旦躺井以后,作业开井若不能达到足够长的检泵周期就不能产生效益,该类井只能暂关待扶,统计2016年以来通过效益评价,无效低效井共计18口,占电泵开井的12%。因此如何通过机泵参数优化,降低电泵运行成本,延长有效生产周期,促无效变有效、低效变高效,对电泵井的长效高效开发有较大意义。

2 潜油电泵能效倍增管理模式

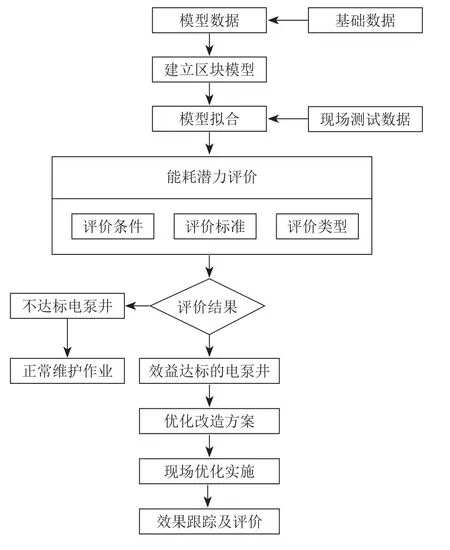

2016年依托“胜利油田分公司经济产量效益评价决策平台”及“胜利油田分公司机采系统能耗潜力评价及一体化优化技术”开展电泵井能效倍增项目,以能效倍增项目为核心,以电泵生产情况为基础,利用模型数据,建立区块模型,从评价条件、评价标准和评价类型三方面对单井进行能耗潜力评价,利用创新的工艺技术编写优化改造方案,并跟踪评价效果。能效倍增能耗潜力评价及优化方法框架见图1。

该项目主要内容是调研电泵井生产现状,分析目前存在的问题,编制电泵井综合分析评价治理技术、降电优化改造方案,并在此基础上估算项目总投入费用和进行财务评价。

图1 能效倍增能耗潜力评价及优化方法

2.1 筛选优化原则,建立降低单井耗电的实施标准

1)以经济效益为中心的原则。运用“三线四区”经济运行模型对电泵井进行经济效益评价,依托“胜利油田分公司经济产量效益评价决策平台”筛选位于盈利高效区、边际有效区的电泵井优先实施。

2)一体化原则。加强油藏、井筒及电泵机组设备的有机结合,所选择的区块、单元近期没有大规模开发调整,在保持电泵井液量稳定的前提下实施优化,并合理匹配离心泵额定排量、扬程及电动机额定功率。

3)充分利旧、节省投资的原则。充分利用现有的电泵机组,通过改造、修复离心泵、电机等手段,实现机组阶梯配套,从而降低投资成本。

2.2 明确技术路线,实现降低单井能耗技术支撑

1)评价参数

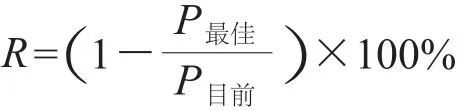

“胜利油田分公司机采系统能耗潜力评价及一体化优化技术”引入“系统降耗率”[2]这一概念来明确电泵井系统效率的提升潜力。计算公式如下:

式中:R系统降耗率,%;P目前目前生产状态下的机采系统输入功率,kW;P最佳相同产量下能耗最低机采系统对应的输入功率,kW。

“系统降耗率”值越小,表明电泵井的节能潜力越小;值越大,节能潜力越大。用“系统降耗率”作为电泵井参数设计的评价标准,更加科学、合理,且具有较好的操作性。

2)评价方法

以电泵井理论输入功率的计算方法为基础,利用电泵井实测数据、原油高压物性参数及产能分析对计算模型进行拟合和修正,建立与实测数据吻合的输入功率计算模型。在此基础上计算电泵井目前最佳能耗区间,通过计算和分析“系统降耗率”,对电泵井的节能潜力做出预测和评价。

2.3 制定优化方案,全面实施降低单井能耗方案

优化方案制定以长效为目标,首先依托“三线四区”经济运行模型,初步筛选具备经济效益的电泵井,确保方案实施的成功率;其次对电泵井按照系统降耗率大小排序,优选系统降耗率大的井;最后对筛选出的电泵井从控制成本和降低能耗两方面制定机组配套方案,保证优化成本的同时,取得预期的经济效益,实现电泵井的长周期高效生产。

1)筛选具备经济效益的电泵井

“三线四区”经济运行模型通过运行成本、操作成本、完全成本三条主线,将油井划分为盈利高效区、边际有效区、增量低效区、运行无效区四个区间,为电泵井进一步优化治理提供效益依据。

依托“三线四区”经济运行模型,胜利油田分公司开发了“胜利油田分公司经济产量效益评价决策平台”,实现了油井经济产量的效益预测与跟踪评价。应用该平台,对电泵井进行经济效益评价,筛选盈利高效区、边际有效区的电泵井进行优化,确保方案实施后具备良好的经济效益。

2)对电泵井按照系统降耗率大小排序

应用“胜利油田分公司机采系统能耗潜力评价及一体化优化技术”,对筛选出的电泵井进行优化设计,并按照系统降耗率的大小进行排序。

3)从降低能耗和控制成本两方面制定机组配套方案

① 拆机改造,实现阶梯配套,降低单井能耗。针对因缺少阶梯性扬程修复泵和阶梯性功率修复电机而致使配置偏高的问题,拆机改造,实现阶梯配套。

离心泵扬程改造,优化泵挂深度。目前电泵井扬程台阶平均500米左右,通过离心泵扬程改造,实现100~200米一个台阶。根据电泵井的实际生产情况,达到不同排量的电泵机组优选。

电机拆机改造,实现电机的阶梯配套。目前每种外径尺寸的电机功率平均仅有3种,Φ116 mm有43 kW55 kW86 kW,Φ114 mm有45 kW75 kW,Φ107 mm有45 kW75 kW,重点针对Φ107 mm系列电机实施改造,由2个主要功率型号增加为5个,分别为45 kW60 kW65 kW70 kW75 kW。

② 按“一井一策”模式分别制定机组配套方案,优化控制成本。为了达到预期效益,严格控制成本,对机组配套设施实行全新+大修相结合的方式。

全新的机组配套方案。梁11断块具有矿化度高(32 721 mg/L)、井液温度高(84℃)、气油比高(26 m3/t)等特征,电泵井机组普遍存在结垢、腐蚀、老化严重等问题,导致检泵周期较短(平均为233 d),对于机组老化严重的单井实行全新配套方案。

大修配套方案。现河中部及王家岗区域的电泵井主要存在腐蚀、电机失效、出砂及老化严重等问题,大修配套方案可以满足其生产要求。

3 潜油电泵能效倍增管理实施效果

自实施“潜油电泵能效倍增管理”以来,在经济效益和节能减排方面均收到了很好的效果。

1)潜油电泵生产指标稳中有升

潜油电泵能效倍增管理项目实施后,该采油厂潜油电泵生产指标出现良性提升,单井日增油1吨,年节约用电455.4 万 kW·h,年度躺井减少23井次。

2)经济效益得到明显提升

2016年累计躺井95井次,同比减少23井次;平均检泵周期586天,同比延长71天;电泵井系统效率27.3%,提升了2百分点,年累计耗电减少455.4万kW·h,直接经济效益1 149.3万元。

3)节能减排效果显著

据统计,能效倍增项目实施后年节约综合能耗559.7 tce,CO2年减排量为1 399.25 t,大力推进了潜油电泵井绿色低碳生产。

4 结论

绿色低碳发展是未来发展趋势,潜油电泵井能效倍增管理模式的构建,为降低潜油电泵能耗实现绿色低碳生产提供了有力的技术支撑。