用于产出剖面测井的高可靠防砂卡涡轮流量计

2018-07-19

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163513)

0 引 言

目前,过环空阻抗找水仪主要实现含水和流量测试,含水采用电导法测量[1],流量测试主要采用涡轮流量计[2]。涡轮流量计的原理和结构决定其有一致命缺点,即其叶轮属于转动部件,与涡轮流量计接触流体中的杂质往往导致叶轮砂卡[3]。通过统计分析,油井出砂、垢粒、垢片、涡轮支架与叶轮间隙小、铁屑是造成砂卡的主要原因。中原测井公司在注入井中的涡轮流量计磁钢安装防磁罩,解决砂卡取得较好效果[4];专利《防堵卡涡轮流量计》提出切向涡轮流量计的办法解决产出井砂卡[5],但未找到相应的应用文献。大庆油田处于开发中后期,大量的井存在出砂、垢粒现象。通过统计,在采油五厂砂卡占到70%,其中仪器自身原因和井况造成的砂卡占到94%。涡轮流量计出现砂卡,则得到的产液量不准,无法为地质部门提供真实准确的环空测试资料,达不到指导油田开发生产的目的。为了降低砂卡率,通过机械解卡的办法实现解卡。

1 防砂卡涡轮流量计结构及防砂卡工作原理

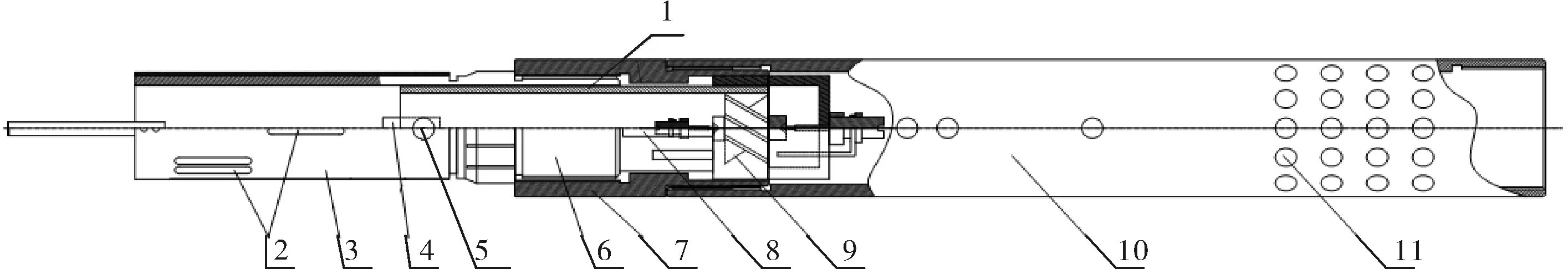

防砂卡涡轮流量计结构如图1所示,主要由涡轮流量计、筛状出液孔、涡轮流量计安装短接、解卡管、解卡管开槽、中心管、长条孔(销钉运动槽7)、薄壁筒、进液孔、解卡管固定销钉、含水传感器安装筒组成。

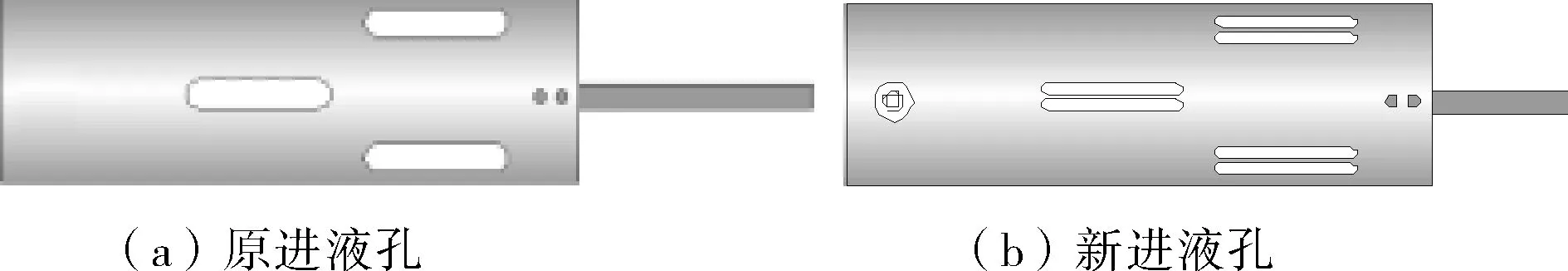

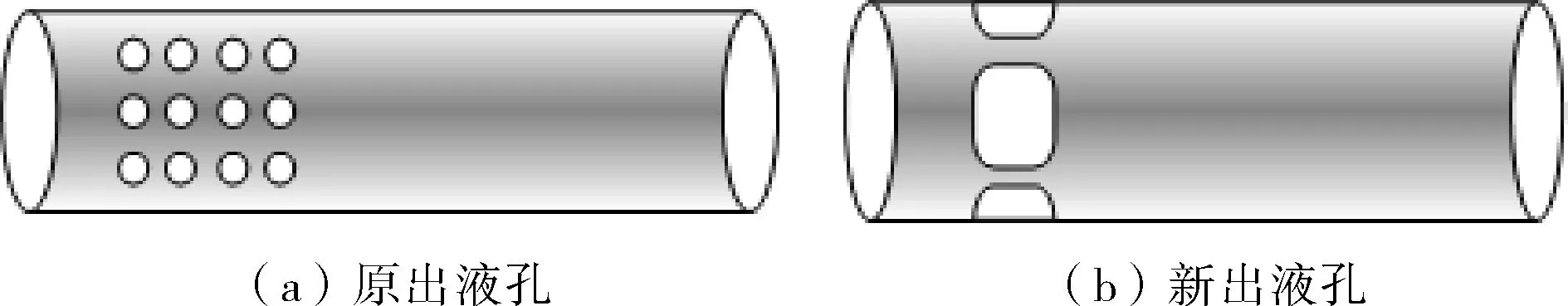

采用等效面法,将进液孔一分为二,改为宽2 mm的矩形进液孔,解决从进液孔进入的长垢片或大垢片造成的砂卡,如图2所示。将原先3个方型的出液孔改为直径4 mm的阵列状的筛孔,解决仪器在下井过程中从出液孔进入仪器的长垢片、大垢片造成的砂卡,如图3所示。

1-解卡管;2-进液孔;3-薄壁筒;4-长条孔(销钉运动槽);5-解卡管固定销钉;6-中心管;7-涡轮流量计安装短接;8-解卡管开槽;9-涡轮流量计;10-含水传感器安装筒;11-筛状出液孔图1 防砂卡涡轮流量计结构示意图

图2 改进前后进液孔比较

图3 改进前后出液孔比较

将涡轮支架内径扩大,解卡管的内壁充当涡轮的内壁,解卡管通过固定销钉固定在薄壁筒上,通过开收伞,薄壁筒带动解卡管在长条孔上下运动,解卡管在解卡管开槽上下通过涡轮总成的支架,在收伞的过程中实现涡轮总成的支架内壁与叶轮之间的空间增大,从而实现井内出砂、垢粒、小垢片、涡轮支架与叶轮间隙小造成的砂卡的解卡。

在解卡管底端安装磁钢,如图4所示,吸附流体中铁屑、锈粉,解决涡轮叶片磁钢吸附铁屑造成的砂卡。

图4 单层磁铁环设计截面图

2 主要技术指标

20 m3涡轮流量计流量最大允许误差为3%,启动排量1 m3/d,支架内腔直径由13.80 mm扩大为17.76 mm,解卡管长18.90 mm,外径Ф17.00 mm,内径Ф13.80 mm。

40 m3涡轮流量计流量最大允许误差为3%,启动排量2 m3/d,支架内腔直径由17.76 mm扩大为20.00 mm,解卡管长18.90 mm,外径Ф19.30 mm,内径Ф17.76 mm。

解卡管顶端每120°均匀分布长16.1 mm,宽2 mm槽缝,线槽长24.6 mm,宽2 mm,解卡管底端的销钉走固定槽宽4 mm,长10 mm。

3 室内校准

为了验证可行性,采用室内校准实现。机加组装2支型号HK-ZS-40仪器,编号为P033、P032,2支HK-ZS-20仪器,编号为K001、K018,进行室内流量校准。校准介质:自来水。从2014年5月13日到2014年9月20日,先后校准阻抗仪40多次。

3.1 关于解卡管、进液孔、出液孔造成的摩擦和局部扩大(缩小)阻力损失用K值确定

K值为仪器常数,理想状态下,涡轮转动只受流体作用于涡轮的力,但实际测量时,除了流体作用于涡轮的力外,涡轮还受到流体的粘性摩擦力、涡轮自重及涡轮轴承转动的摩擦力、流体在进入涡轮横截面的局部阻力,仪器常数用于评价涡轮叶片的受力情况,其定义式为:

K=ξ/2π

(1)

式(1)中,K为仪器常数,r/(m3·s);ξ为流量系数,°/m3。

仪器常数的物理意义是单位时间内单位体积的流体流过涡轮时,涡轮转动圈数。从仪器常数的定义式可知,K值表征了流量范围内涡轮的平均转速,要求其大于等于1。K值越大,则涡轮转速越快,所受阻力越小,因此解卡管、进液孔、出液孔造成的局部扩阻力损失可以由K值衡量。通过校准,按(2)式以最小二乘法就可求得仪器常数K值。

N=K(Q-q)

(2)

式(2)中,N为涡轮转动转数,r/s;Q为流量, m3/d;q为启动排量, m3/d。

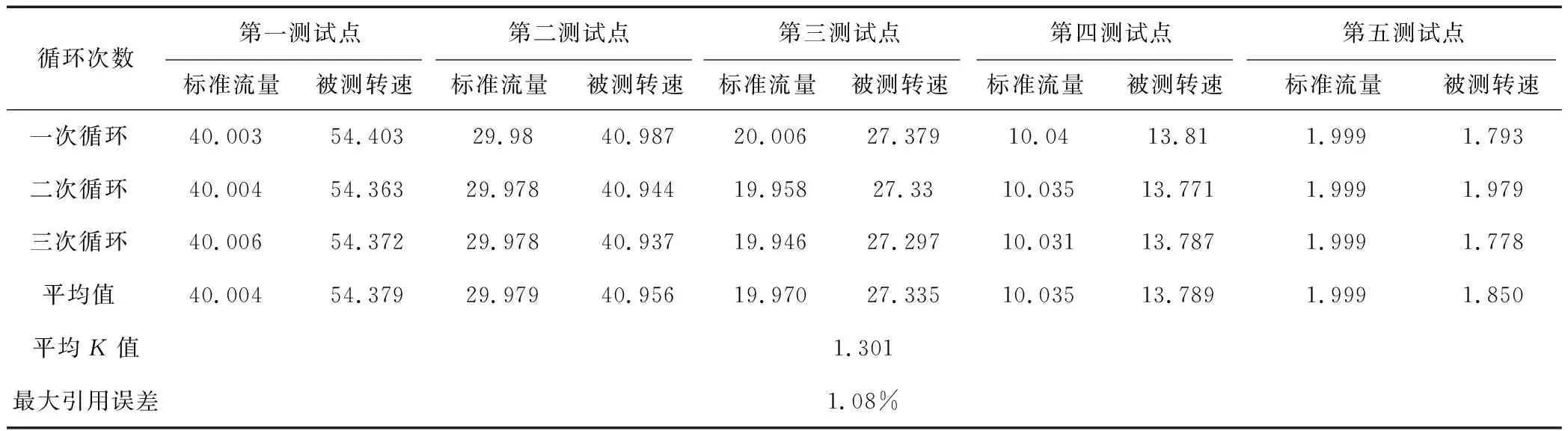

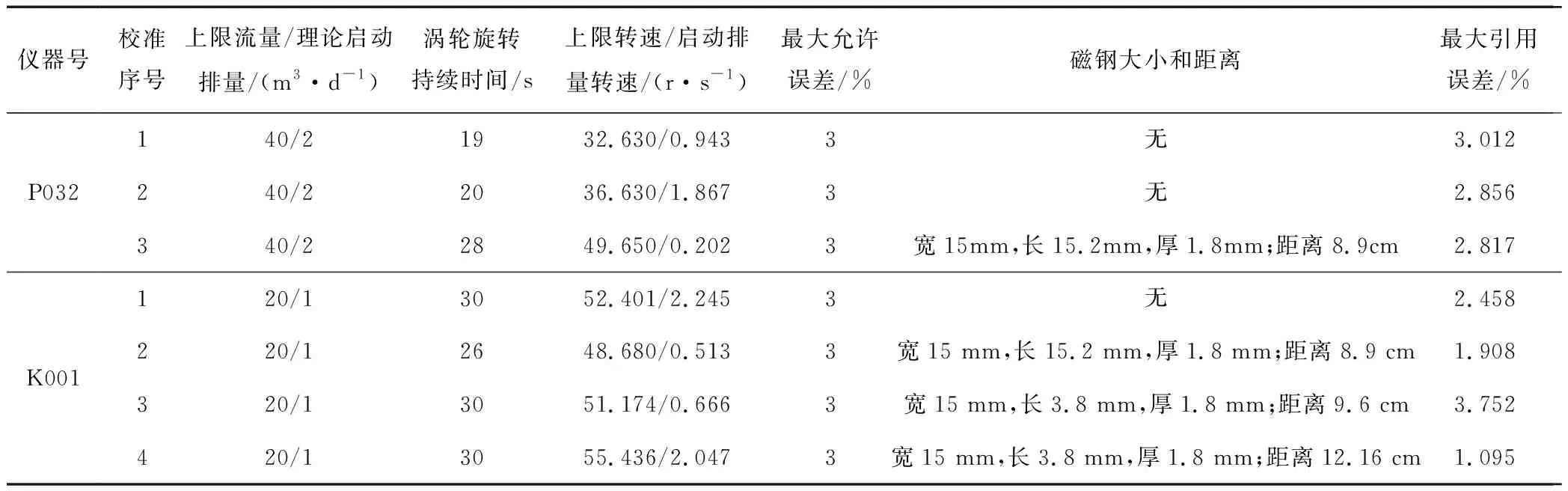

表1为2014年8月24日P033第6次校准结果。本次校准平均K值1.301 r/(m3·s),大于1.0 r/(m3·s),同时最大引用误差为1.08%,小于最大允许误差3%,启动排量2 m3/d时的平均转速1.850 r/s,因此P033校准合格。同样,P032、K001、K018先后校准合格。因此,在启动排量、最大允许误差合格的前提下,K值大于等于1,K值可以评价解卡管、进液孔、出液孔造成的局部阻力损失。

表1 2014年8月24日P033第6次校准结果

注:标准流量单位,m3/d;被测转速单位,r/s;K值单位,r/(m3·s)。

3.2 确定涡轮叶片转动的持续时间

涡轮叶片能转动的持续时间是指涡轮调试好后,在一定作用力下,涡轮叶片从转动开始到停止的时间。由表2可知,P032第1次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间19s,最大引用误差3.012%不合格,启动排量2 m3/d时,平均转速为0.943 r/s,涡轮虽然没有转动,但已接近转动。P032第2次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间20 s,最大引用误差2.856%合格,启动排量2 m3/d时,涡轮转动,平均转速为1.867 r/s。K001第1次校准时,解卡装置末端没有安装磁钢,涡轮调试结果持续时间30s,最大引用误差2.458%合格,启动排量1 m3/d时,涡轮转动,平均转速为2.245 r/s。P032和K001的校准结果表明,在启动排量时,涡轮叶片转动的持续时间超过20 s,就可以保证启动排量、最大引用误差合格。为了提高涡轮流量计校准精度,硬性规定为了保证启动排量,涡轮叶片转动的持续时间为30 s。

表2 P032、K001校准结果

3.3 磁钢位置和大小的确定

由表2可知,解卡装置末端粘贴宽15 mm、长15.2 mm、厚1.8 mm的弧形磁钢,安装距离涡轮流量计磁钢8.9 cm时,P032第3次涡轮叶片转动持续时间28 s,40 m3/d平均转速49.650 r/s;同样的磁钢大小和安装距离,K001第2次调试涡轮,叶轮转动持续时间26 s,最大引用误差1.908%合格,启动排量1 m3/d时,平均转速0.513 r/s,不合格。K001第3次,解卡装置末端粘贴宽15 mm、长3.8 mm、厚1.8 mm的弧形磁钢,安装距离涡轮流量计磁钢9.6 cm,涡轮没有调试持续时间30 s,但校准结果最大引用误差3.752%不合格,启动排量1 m3/d没有启动,平均转速0.666 r/s不合格。K001第4次,重新调试涡轮,持续时间30 s,同时将宽15 mm、长3.8 mm、厚1.8 mm的弧形磁钢,距离涡轮流量计磁钢的距离调整为12.16 cm,最大引用误差1.095%,启动排量1 m3/d启动,平均转速2.587。故最终确定弧形磁钢宽15 mm、长3.8 mm、厚1.8 mm,距离涡轮流量计磁钢的距离为12.16 cm。此时在流量计启动排量时,涡轮叶片转动。

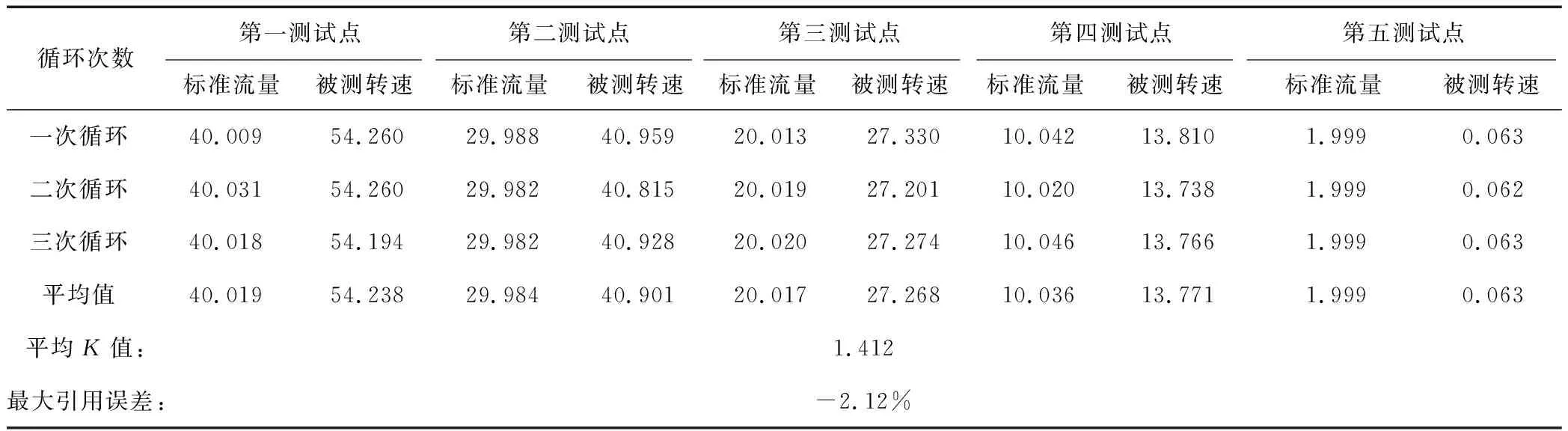

3.4 中心管、解卡装置材质确定

2014年8月23日将解卡装置下端弧形磁钢去掉,并重新调试涡轮,结果见表3。涡轮调试结果持续时间35 s,虽然误差-2.12%合格,但启动排量2 m3/d仍没有启动。磁钢去掉后,还有什么原因呢?2014年8月24日检修发现,中心管、解卡装置被磁化,变相有磁场影响涡轮流量计启动排量。更换中心管薄壁筒重新校准,重复校准13次,误差为分别为1.38%、1.474%、1.143%、1.166%、1.247%、1.082%、1.640%、1.709%、1.313%、1.26%、1.227%、1.114%,K值为1.29左右。从结果可知,仪器P033线性、稳定性、重复性良好。所以中心管、解卡装置必须为不导磁材料。

表3 2014年8月23日P033校准结果

注:标准流量单位,m3/d;被测转速单位,r/s;K值单位,r/(m3·s)。

4 现场应用

防砂卡涡轮流量计在五大队成功解卡370井次,现场解卡测试曲线见图5。刚测试时,涡轮叶片转动正常,大约在20 s左右,由于流体带进的杂质导致流量曲线归零。通过仪器二芯供电收伞,大约15 s后再开伞,一芯流量供电测试,涡轮叶片通过瞬间开收伞,扩大了叶轮与涡轮壳体之间的空间,杂质通过,涡轮叶片旋转正常。从曲线可以看出,在解卡前和解卡后,涡轮旋转一致,都为15 m3/d左右,而且解卡前后冲次一致,涡轮流量计解卡装置有效解决了因油井出砂、垢片、间隙小造成的砂卡,砂卡率由原先的70%降低到30%,实现了产液剖面流量准确测试。

图5 现场解卡测试成果曲线

在现场应用中发现,磁钢固定采用AB胶效果不理想,下一步研究怎么固定磁钢,磁场的大小怎么确定,解决涡轮磁钢吸附铁屑造成的砂卡。

5 结 论

1)K值可以衡量解卡装置、进液孔、出液孔、弧形磁钢造成的摩擦和局部阻力损失;

2)在解卡装置末端粘贴宽15 mm、长3.8 mm、厚1.8 mm的弧形磁钢,距离涡轮流量计磁钢的距离为12.16 cm时,在涡轮流量计启动排量不会造成不启动;

3)中心管、解卡装置必须是不导磁材料,否则启动排量不能启动;

4)磁钢固定采用AB胶效果不理想,下一步研究磁场的大小和磁钢固定方式。