一种常见套管落井事故的原因分析

2018-07-19建东建军

, , ,建东,建军,

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2. 川庆钻探长庆钻井总公司管具公司 陕西 榆林 719000)

0 引 言

在固井作业时,经常发生一种套管失效事故,就是在下放套管过程中,套管突然脱扣落井,损失很大,如果打捞失败,整口井报废。本文分析其中一个案例,某井下入139.7 mm、J55油层套管,当接好第221号套管后正常下放套管柱约1 m时第221号套管与其接箍脱扣,整个套管柱突然落井,第221号套管接箍从8 m高的吊卡上落下。该井设计深度2 030 m,但实际完井深度2 424 m,套管落井长度为2 185.32 m,总重55.3 t,当时指重表指示45 t,泥浆密度1.05 g/cm3。

1 接箍损伤形貌

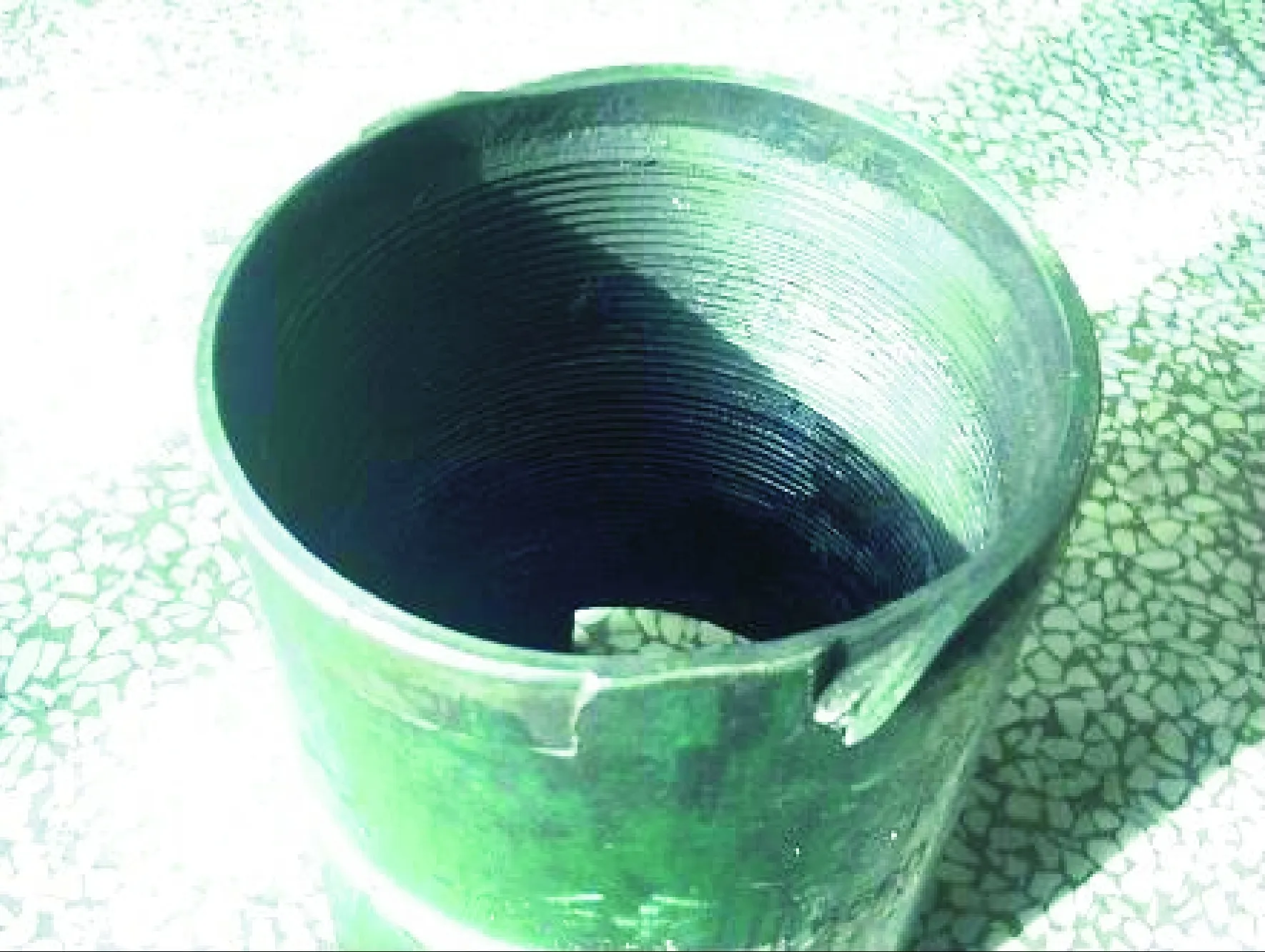

对发生事故的139.7 mm油层套管脱扣部位的接箍外观形貌进行分析,接箍大约有一半圆周的承载面及周边被擦伤或挤压变形,约三分之一圆周的承载面因一定厚度金属被摩擦掉而减薄,如图1、图2所示。图3和图4显示了接箍承载面被挤压变形的形貌,其中图3是图1、图2的左视图(即图1、图2左边半部分的形貌),图4是图1、图2的右视图(即图1、图2右半部分的形貌)。接箍损伤形貌与吊卡内孔几何形状非常吻合,所以这些损伤是接箍斜插入吊卡内孔内被吊卡擦伤及挤压造成。

2 套管材料力学性能及套管几何参数检验

对脱扣套管的接箍、两根未用过的套管、几片打捞上来的套管碎片进行化学成分分析和力学性能试验,结果都符合API Spec 5CT规定。

图1 接箍大约有一半圆周的承载面及周边被擦伤或挤压变形

图2 接箍大约有一半圆周的承载面及周边被擦伤或挤压变形

图3 显示图1、图2左边半部分的形貌

图4 显示图1、图2右边半部分的形貌

脱扣套管接箍的关键几何尺寸见表1,符合API Spec 5CT规定。对同批次但还未下井的套管的螺纹参数进行了检测,其结果符合API Spec 5B规定。

表1 脱扣套管接箍的有关几何尺寸

*注:为接箍工厂端无损伤处承载面宽度b测量值。

3 事故原因分析

套管螺纹连接强度的影响因素有套管材料强度、套管螺纹参数、接箍尺寸等[1]。

套管几何尺寸和螺纹参数是影响套管螺纹连接强度的重要因素,本次事故套管的一些重要尺寸如套管接箍承载面宽度等都符合API Spec 5CT规定。内、外螺纹的紧密距和锥度等螺纹参数也符合API Spec 5B规定,这说明螺纹加工质量符合要求,不是套管脱扣的原因。

虽然套管材料强度也是影响套管螺纹连接强度的重要因素,但是该事故套管材料性能符合API Spec 5CT规定,也不是套管脱扣的原因。

根据接箍损伤形貌分析,套管落井是由于接箍偏斜插入吊卡内孔,如图5所示,螺纹之间无法啮合,同时产生强大冲击力,由此导致接箍以下套管滑脱落井。

图5 接箍偏斜插入吊卡内孔示意图

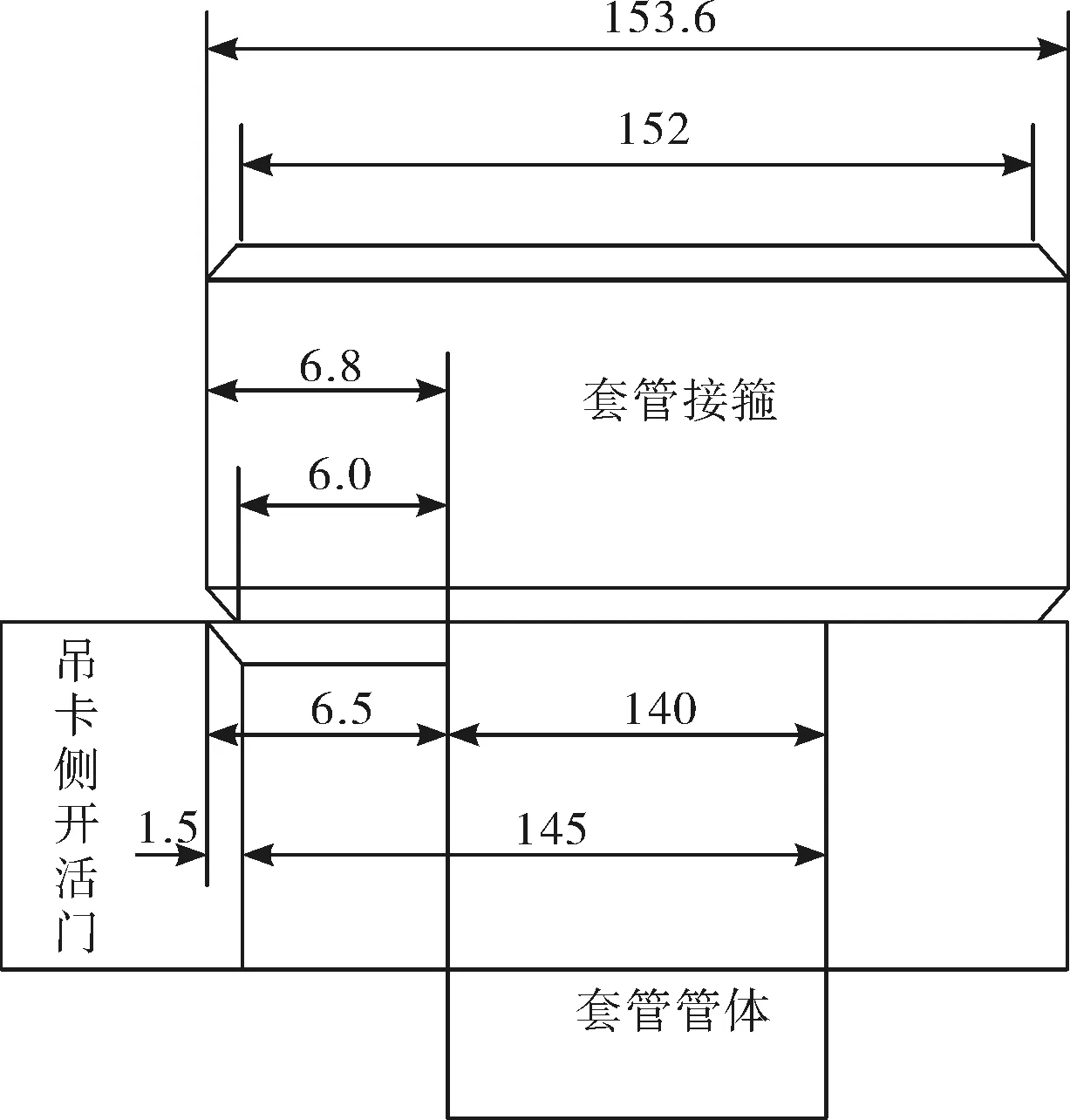

图6和表2是吊卡的关键几何尺寸,由于磨损及活门变形的缘故,沿活门开启方向测量的内孔直径D1为145 mm,该值超过了SY/T 5041的规定。活门承载面内孔边沿被磨损成为明显的圆角,该圆角半径约1.5 mm。如果当套管管体正好完全靠向活门对面内孔壁时,那么在内孔的活门一侧就有比较大的空隙,如图7所示,这个空隙的宽度可达(145+1.5)-140=6.5 mm,大于套管接箍的承载空间宽度6.0 mm,如图8所示;这样在套管柱巨大拉力作用下,接箍就会斜插入吊卡内孔。由此可见吊卡活门变形导致内孔增大及活门承载面内孔边沿磨损是套管接箍偏斜插入吊卡内孔的主要原因。

图6 吊卡结构及尺寸示意图

项目吊卡孔径/mm承载面内孔边沿圆角半径/mm测量值直径D1直径D2活门主体145.0143.01.50.5SY/T 5041规定142+1.6/

图7 内孔的活门一侧比较大的空隙示意图

经调查,该井设计深度2 030 m,套管设计深度2 025 m,抗拉安全系数3.00。但实际完井深度2 424 m,套管落井长度为2 185.32 m,超出了设计范围,套管柱拉伸载荷增大。虽然在正常情况下套管柱仍有足够高的安全性,但增大了套管下入风险,如果实际井深没有超过设计深度,那么当套管下入深度最多到2 025 m时就会完成下套管作业,而不会出现当套管下到2 185 m时发生落井事故,所以实际套管深度超过设计深度也是套管滑脱落井的促进因素。

图8 吊卡内孔尺寸与套管接箍端面尺寸/mm

4 结 论

吊卡经过多年使用后,侧开活门已经变形,边沿磨损严重,已经不能承担下放套管作业重任。在套管上扣完毕,提起吊卡下放套管时,套管接箍偏斜插入吊卡内孔,导致套管滑脱落井。此类事故并非个别事故,几乎每年都有发生。相比套管,一个小吊卡费用并不高,但作业方为了节约一点经费,不及时更换吊卡,造成重大损失,教训深刻。