汽车车门有限元分析及综合性能优化

2018-07-19钱银超刘向征邓卫东邓赛帮

钱银超,刘向征,邓卫东,邓赛帮

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

1 引言

车门作为轿车的重要部件,具有缓冲来自外部冲击,隔绝外界噪声的作用。在汽车开发设计过程中,车门的结构性能已然成为评价汽车品质好坏的重要指标。车门的主要性能指标包括安装点刚度、强度、NVH、碰撞以及疲劳耐久等,但这些性能并不是完全一致的,有时甚至是相互矛盾的,如何综合把控车门性能一直是行业内研究的热点和难点。文献[1]利用MSC.Fatigue软件,基于Miner累积损伤理论对某车型后门进行开关耐久分析,并对疲劳寿命危险区域进行了优化设计;文献[2]利用瞬态响应法对某微客车车门进行开关强度分析,在此基础上预测疲劳寿命,并对其进行了试验验证;文献[3]采用Ncode软件对某SUV车门进行钣金疲劳损伤分析,并与台架开闭耐久试验进行比对,对薄弱位置进行优化。上述研究都只是对车门疲劳寿命进行优化改进,并没有结合车门其他方面的性能,而关于车门综合性能优化的研究很少。

以某车型前门为研究对象,针对试验过程中玻璃升降器安装区域开裂现象,利用Ncode软件,基于E-N法和Miner累积损伤理论对汽车前门开关冲击过程进行疲劳分析,预测疲劳寿命危险区域。并结合玻璃升降器安装点刚度性能,对前门结构进行局部优化设计,改善前门开裂区域的疲劳寿命以及其他方面的性能,为汽车车门的前期开发研究提供了理论依据。

2 疲劳分析理论及流程

2.1 疲劳损伤累积理论

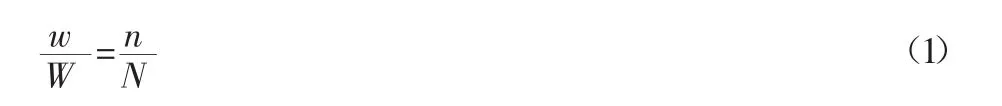

目前,工程中应用最为广泛的疲劳分析理论是Miner累积损伤理论[4-5]。Miner从能量的角度出发,其基本假设是:试样所吸收的能量达到极限值时发生疲劳破坏,且吸收的能量与其循环数之间存在正比关系,即:

式中:n—循环次数;w—循环数n时试样所吸收的能量;W—试样破坏前可吸收能量的极限值;N—试样破坏前的总循环次数。

因此,若试样的加载历程由 σ1,σ2,…,σl这样的 l个不同应力水平构成,各应力水平下的疲劳寿命依次为 N1,N2,…,Nl,各应力水平下的循环次数依次为n1,n2,…,nadb,则当总损伤:

试样吸收的能量达到极限值W,试样发生疲劳破坏。上式即为Miner累积损伤理论的数学表达式。

2.2 局部应力应变法(E-N方法)

通常情况下,决定构件疲劳寿命的主要因素是应力集中处的最大局部应力和应变,因此,近代研究中在应变分析和低周疲劳的基础上,提出了局部应力应变法。构件的疲劳破坏都是从应力集中部位的最大应力处开始,并在裂纹萌生之前会产生塑性变形,而布局塑性变形是疲劳裂纹萌生和扩展的先决条件,故局部应力应变法又称为裂纹萌生法。它应用了材料的“记忆特性”,并且引入了载荷循环顺序的影响,使寿命预测结果更加接近实际情况。局部应力应变法适用于解决高应变低周疲劳问题。

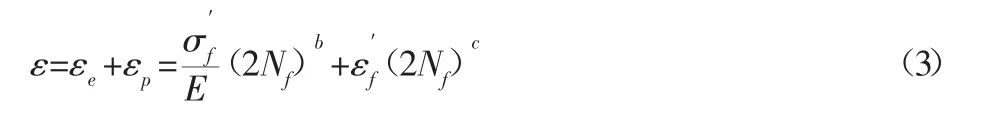

Basquin方程基于弹性应变幅构造出了弹性范围内应变幅与疲劳寿命的关系;Coffin-Manson方程则以塑性应变幅为参量构造出了塑性应变幅与疲劳寿命的关系,之后Morrow指出总应变是弹性应变和塑性应变之和,并与疲劳寿命密切相关。因此总应变寿命曲线在数学表达上可用Coffin-Manson-Basquin叠加方程式来描述如下[6]:

式中:ε—总应变幅;εe—弹性应变幅;εp—塑性应变幅—疲劳强度系数;2Nf—反向计数的疲劳寿命;E—弹性模量—疲劳延性系数;b—疲劳强度指数;c—疲劳延性指数。

2.3 疲劳分析基本流程

车门开关冲击疲劳分析一般分两步进行,首先对车门有限元模型进行冲击应力分析,在车门门锁处施加特定的初始速度,并按照车门关闭实际情况设计接触关系,得到相应的应力分布结果;然后再针对高应力危险部件进行疲劳分析,将冲击应力时间历程,材料E-N曲线以及循环次数输入Ncode软件中,计算车门模型的疲劳累计损伤及分布,从而预测疲劳寿命危险区域。车门开关冲击疲劳分析一般流程,如图1所示[7]。

图1 车门疲劳分析流程图Fig.1 Flow Chart of Fatigue Analysis of Vehicle Door

3 车门仿真分析及优化

3.1 车门有限元模型

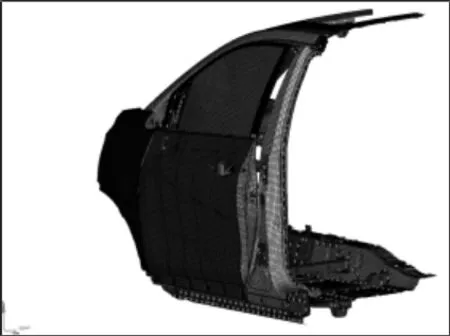

轿车前门主要包括车门内板、外板、防撞梁、玻璃升降器、加强板、门窗框以及铰链等。采用Hypermesh软件对其进行网格划分,钣金件采用壳单元模拟,铰链、粘胶采用实体单元进行模拟。单元尺寸基本为10mm,并对关闭过程中起到接触作用的部件进行网格细化,如铰链、铰链加强板、车门铰链安装部位等。由于车门开关冲击过程中,车门质量对初始动能起决定性的作用,必须保证车门有限元模型与真实情况具有相同的质量及质心位置,因此采用质量点的形式对车门内饰件、车窗玻璃、车门装配件等进行配重处理。车门开关耐久试验包括玻璃全开、半开和全关三种状态[8]。玻璃全关状态由于车门重心较另外两种状态要高,因此为最恶劣状态,且在日常使用过程中为最常见状态,故选取玻璃全关状态来模拟车门开关强度。车门开关耐久模型选取完整的前门总成以及部分白车身,最终建立的有限元模型,如图2所示。整个模型节点数为234811个,单元数为219969个。

图2 车门冲击分析有限元模型Fig.2 Finite Element Model of Vehicle Door Impact Analysis

3.2 车门冲击疲劳分析

3.2.1 冲击应力分析

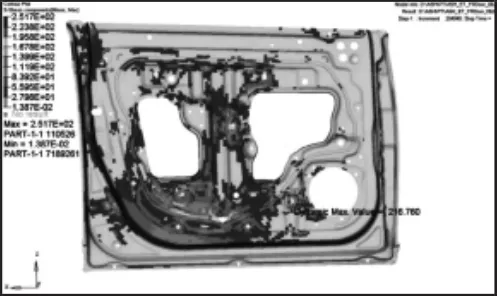

基于车门开关耐久有限元模型,在所截取白车身边缘处进行六个自由度全约束,同时给整个模型施加1g重力加速度以模拟车门自重作用过程,车门开启角度为3°,对车门关闭方向施加1.7rad/s的初始角速度,对应门锁扣处的初始速度为 1.55rad/s,并按照车门关闭的实际情况设置接触关系。利用ABAQUS/Explicit求解器进行计算,得到车门在冲击过程中应力随时间的变化情况。其中车门内板在0.12s的计算时间内应力普遍偏高,玻璃升降器下固定点安装区域在 t=0.072、t=0.078、t=0.102 等时间点出现最大应力,各时间点应力分布云图,如图3~图5所示。

图3 t=0.072s时应力分布云图Fig.3 The Stress Distribution Cloud Image of t=0.072s

图4 t=0.078s时应力分布云图Fig.4 The Stress Distribution Cloud Image of t=0.078s

图5 t=0.102s时应力分布云图Fig.5 The Stress Distribution Cloud Image of t=0.102s

由应力云图可以看出,玻璃升降器下固定点安装区域、门锁安装位置以及车门铰链安装区域为高应力危险区域,极有可能发生疲劳破坏,因此在疲劳分析过程中将重点关注这些危险区域。

3.2 .2疲劳分析

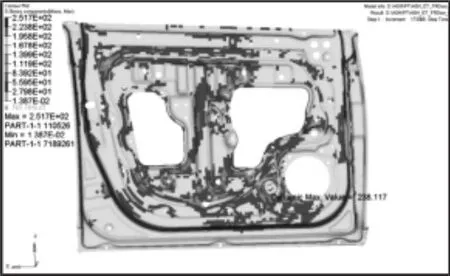

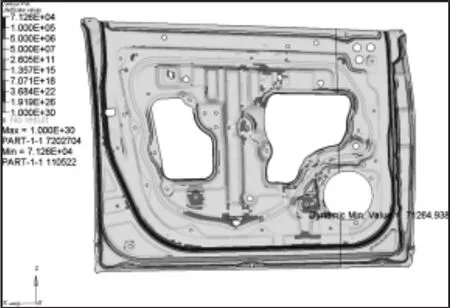

将以上车门开关冲击应力时间历程结果文件导入Ncode软件中,基于Miner累积损伤理论和材料E-N曲线,计算得出车门开关冲击的疲劳寿命结果,如图6所示。

图6 车门内板疲劳寿命分布云图Fig.6 The Fatigue Life Distribution of Vehicle Door Inner Panel

由疲劳寿命分布图可以看出,车门内板玻璃升降器下固定点安装区域疲劳寿命为7.1万次,不满足车门开闭件设计目标10万次循环要求。同时该位置在车门开关冲击过程中疲劳寿命最低,这与车门冲击强度分析时高应力集中的位置保持一致。

3.3 车门安装点刚度分析

玻璃升降器安装点刚度是玻璃升降器工作稳定持久的重要前提和保证。因此在车门结构优化设计过程中必须保证安装点刚度满足设计目标要求。安装点刚度数学计算公式如下[9]:

式中:K—局部刚度;F—沿安装孔法面施加的力;δ—沿力方向产生的位移。

将车门有限元模型导入Nastran软件中,约束门铰链安装孔以及门锁安装孔的六个自由度(SPC123456);在玻璃升降器安装孔法向施加100N的集中力,计算得出玻璃升降器安装点刚度为68N/mm,满足设计目标要求。

3.4 车门综合性能优化

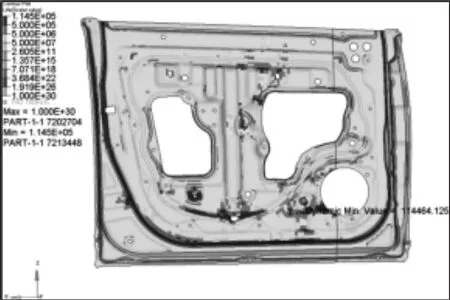

通过对车门进行冲击疲劳分析,我们可以发现,车门内板玻璃升降器下固定点安装区域疲劳寿命最低,这与车门内板实际开裂位置基本一致。因此需要对车门内板结构进行优化设计,结合以上疲劳分析结果、安装点刚度以及工艺成本等提出了两种优化方案:方案一将玻璃升降器下固定点安装区域的内板凸台面往下降5mm;方案二只将内板凸台面往下降2mm,同时在凸台边缘处增加2mm高的加强筋。优化改进后重新对车门进行冲击疲劳分析以验证优化方案是否有效。优化后的车门内板疲劳寿命云图,如图7、图8所示。优化前后车门疲劳寿命以及安装点刚度对比,如表1所示。

图7 方案一疲劳寿命分布云图Fig.7 Fatigue Life Distribution of The First Scheme

图8 方案二疲劳寿命分布云图Fig.8 Fatigue Life Distribution of The Second Scheme

表1 优化前后车门综合性能对比Tab.1 The Comprehensive Performance Comparison Before and After Optimization

方案二优化结果表明:车门玻璃升降器安装点刚度以及车门开关冲击最低疲劳寿命均满足设计目标要求,具有理论可行性。

4 车门开关耐久试验验证

优化改进后的车门已经完成了样车设计与制造,并且顺利通过了车门疲劳耐久台架试验。首先对车门进行10万次开关冲击试验,并且严格监视试验过程。如果试验过程中出现开裂失效等情况,则终止试验,判定车门结构不合格;若试验过程中没有出现失效,则判定合格,并且继续进行开关耐久摸底试验,直至发生失效为止[10]。车门开闭耐久试验现场装置,如图9所示。经过10万次开关循环后,试验过程中并未出现异常现象,各零部件状态良好,无裂纹产生,满足设计目标要求。继续进行摸底试验,直至12.5万次时,玻璃升降器下固定点安装区域出现开裂现象,试验终止。玻璃升降器下固定点安装区域开裂情况,如图10所示。将试验结果与有限元仿真结果对比,可以发现,车门疲劳开裂位置基本一致,皆发生在玻璃升降器下固定点安装区域,最低疲劳寿命的数值误差在10%以内,从而验证了车门有限元仿真模型的准确性。

图9 车门开闭耐久试验现场图Fig.9 The Scene of Door Opening and Closing Endurance Test

图10 玻璃升降器安装点疲劳失效图Fig.10 Fatigue Failure of Glass Elevator Installation Point

5 结论

通过对某车型前门进行有限元分析以及综合性能优化设计,可以得出以下结论:(1)对前门进行开关冲击应力和疲劳仿真分析,得到冲击过程中应力分布情况以及疲劳寿命危险区域,找出玻璃升降器下固定点安装区域开裂的真正原因,为后续前门结构优化设计改进提供了理论依据。(2)结合车门疲劳寿命和玻璃升降器安装点刚度,对车门结构提出了两种优化方案,结果表明:方案二玻璃升降器安装点刚度为51N/mm;车门最低疲劳寿命为11.4万次,均满足设计目标要求。(3)对优化后的车门进行了疲劳耐久试验验证,通过对比试验结果与仿真结果,可以发现最低疲劳寿命的数值误差在10%以内,从而验证了车门有限元模型的正确性。(4)车门结构的局部刚度和疲劳寿命是相互矛盾的,在优化过程中需综合把控各方面性能。