预弯边半径对贮箱金属膜片翻转行为的影响

2018-07-19马志仓

袁 森 ,马志仓 ,刘 忠

(1.贵州大学 机械工程学院,贵州 贵阳 550025;2.贵州航天朝阳科技有限责任公司,贵州 遵义 563000)

1 引言

金属膜片式贮箱是飞行器推进系统的重要组成部分,由于其在失重状态几乎不受干扰加速度影响的特点,广泛应用于经常变轨、姿态调整频繁、机动性强的航天器中。贮箱控制推进剂的排放的关键在于膜片的翻转,金属膜片的翻转属于薄壳结构大变形问题,在理论计算上没有很好的方法,目前主要通过有限元分析的方法来模拟其变形过程。

文献[1]通过加入材料弹塑性本钩模型分析了膜片翻转偏心的影响因素及改进方法并得出了锥角[2]对膜片翻转的影响。文献[3-4]分析了顶部凹陷膜片的翻转情况,得出锥段高度与角度对屈曲载荷的影响;文献[5]基于经验拟合公式研究了膜片几何形状、压力与厚度等参数对结构变形的影响。文献[6]分析了预应力薄壁结构在外载荷作用下非线性屈曲行为,根据几何非线性控制方程结合初始应力基于Donnell壳理论导出了环向加筋的方法能有效的增加结构的强度。

目前关于膜片预弯边半径对膜片翻转影响的研究较少,因此针对钛制贮箱,仿真分析不同预弯边半径的翻转情况并结合试验得出预弯边半径对膜片翻转的影响,为膜片设计提供参考。

2 膜片结构及工作原理

贮箱工作时,从气口接头通入高压气体,金属膜片在高压气体与贮箱内部推进剂的内外压差ΔP下,从预弯边处开始翻转变形,如图1所示。膜片在压差作用下经历四个阶段完成膜片的翻转变形,完成对推进剂的排放和控制。

涉及的膜片为球形金属膜片,球形膜片主要三部分组成:预弯边、切线段和圆弧段。为提高膜片翻转变形质量膜片采用变厚度的结构,膜片厚度由膜片底部到顶部逐渐减小,其中膜片底部与贮箱连接的结构是预弯边。膜片的厚度分布为(1.0~1.6)mm。

图1 膜片翻转过程简图Fig.1 Diagram of Diaphragm Turnover Process

3 有限元建模

3.1 网格划分及单元属性选择

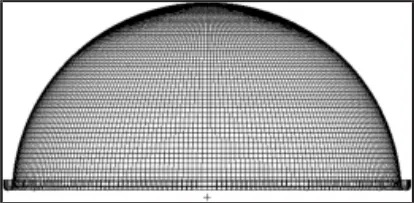

金属贮箱膜片最大直径560mm,高度为268mm,膜片厚度相对与其直径较小,在外力作用下容易发生失稳变形。选择对膜片三维实体进行抽中面处理,并用Patran对模型进行网格划分。在网格划分时选择用四边形四节点壳单元划分网格,模型共划分为15489个网格和20167个节点,用壳单元划分网格相对于实体单元可以大幅度节约计算时间和提高计算精度,网格模型,如图2所示。由于膜片为变厚度结构,在单元属性设置时选择2D壳单元并用分段赋厚度的方法近似膜片的厚度变化。

图2 膜片网格模型Fig.2 Mesh Model of Diaphragm

3.2 边界条件及计算工况

由于膜片翻转对材料的成型性能要求较高,这里选用纯钛TA1作为膜片的材料。根据公司项目组提供的数据,计算时取TA1材料常温屈服强度σs=250MPa,泊松比λ=0.32,弹性模量E=113GPa,抗拉强度σb=510MPa。采用真实应力应变曲线,Mises屈服准则和线性硬化模型定义材料属性。

膜片是通过真空电子束焊接在贮箱上,设置边界条件时选择对膜片边缘处节点限制位移的方法作固定处理。膜片翻转是在外表面高压气体和内表面推进剂的压差下进行,在模型中简化为加载在膜片外表面的压力差ΔP为0.4MPa。模型选用的是full Newton-Raphson算法求解,修正的Crisfield/Risk-Ramm弧长法控制加载的步长。通过仿真分析几组不同预弯边半径的膜片来研究膜片预弯边半径对膜片翻转变形的影响。

4 仿真结果与分析

仿真预弯边半径为8.5mm的膜片翻转过程,如图3所示。从图中看出在400载荷步时膜片从预弯边处开始翻转,在压差的作用下,膜片的翻转位移逐渐变大,最终在1982载荷步时完成膜片的翻转。从仿真过程中看,膜片在翻转过程中并没有发生明显的偏心和褶皱现象,在0.4MPa的压力下膜片完成了翻转且翻转效率能够满足工程要求(工程要求翻转效率不小于98%)。为方便分析,取膜片的轴向为Z方向,横向分别取X方向和Y方向。

图3 膜片翻转过程Fig.3 Diaphragm Reversal Process

4.1 预弯边半径对工作应力的影响

膜片的结构设计为满足工程要求,其翻转时最大应力不能超过膜片材料的抗拉强度。根据以往设计和分析经验,膜片翻转最大应力发生在翻转完成阶段。表1数据为各组膜片对应的最大应力。

预弯边半径为4.5mm膜片的最大应力为334MPa,是5组膜片中对应的最大应力,预弯边半径为12.5mm的膜片最大应力为302MPa,为5组膜片中对应最大应力的最小值。TA1的抗拉强度为510MPa,5组膜片对应的最大应力均小于该材料的抗拉强度,所以不会发生破裂现象。从以上数据中可以看出膜片的预弯边在一定范围内半径越大,在翻转过程中最大应力越小。在一定范围内通过增大预弯边半径可以减小膜片翻转过程中的结构应力,可以避免膜片在翻转过程中发生破裂等现象。

表1 各组膜片对应最大应力Tab.1 Maximum Stress Corresponding to Diaphragm in Each Group

4.2 预弯边半径对偏心的影响

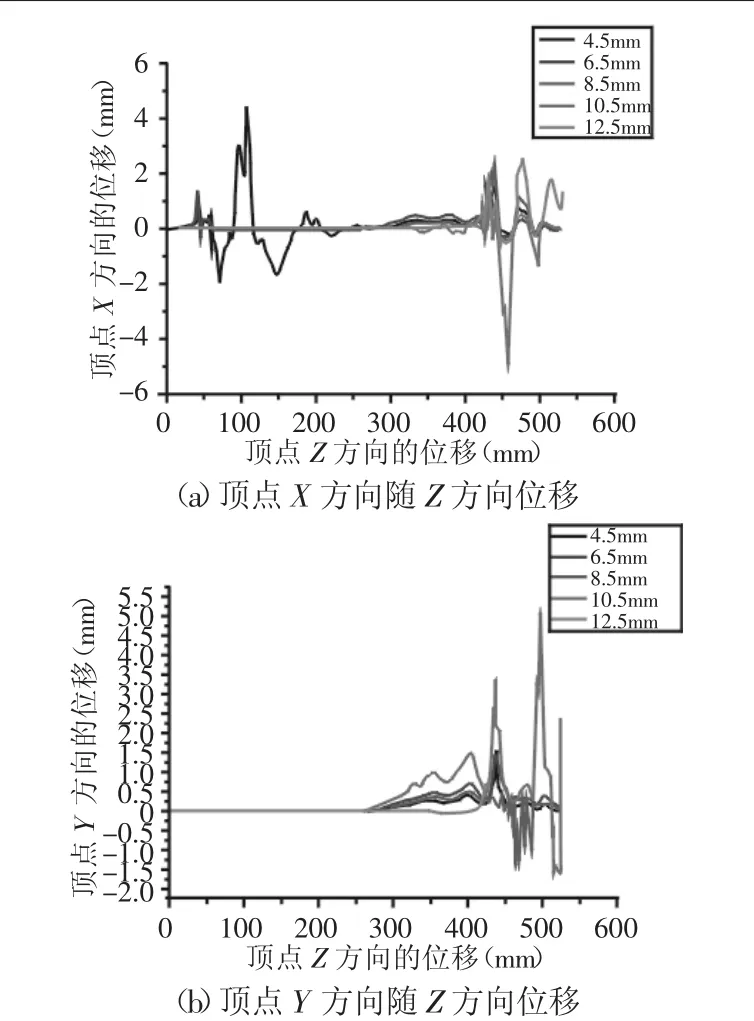

膜片在翻转过程中会出现偏心现象,主要是由于膜片翻转过程中横向位移造成的。经数值计算得到膜片顶点横向位移随轴向位移的变化曲线,以此来分析预弯边半径对偏心的影响。从图4中可以看出除预弯边半径为12.5mm的膜片外,其他膜片在横向位移随顶点位移的变化趋势一致性较好。在膜片翻转前期,横向位移在一个很小的范围内波动,基本无横向位移出现,在翻转到圆弧段部分时,横向位移开始增大,数值并开始上下波动,在轴向位移量约为500mm时达到最大值。各组膜片横向位移的最大值,如表2所示。预弯边半径为4.5mm的膜片在X方向的最大位移为0.69mm,在Y轴方向的最大位移为0.97mm,均小于其他各组曲线变化最大值,且预弯边半径为4.5mm的膜片的横向变形总体波动较小,翻转过程更为稳定。预弯边半径较小的三组膜片横向位移最大值均小于2mm,翻转时不会出现明显的偏心现象。预弯边半径为12.5mm的膜片在X、Y方向的位移曲线与其他几组一致性不好,翻转过程中较早会出现横向位移的现象,横向位移波动较大,横向位移最大值超过5mm,在翻转过程中会出现的偏心现象。通过几组曲线对比得出预弯边半径越大膜片在翻转过程中横向位移越大,越容易发生偏心现象。

表2 各组膜片横向位移最大值Tab.2 Maximum Value of Diaphragm Transverse Displacement in Each Group

图4 顶点横向位移Fig.4 Vertex lateral Displacement

4.3 预弯边半径对压力的影响

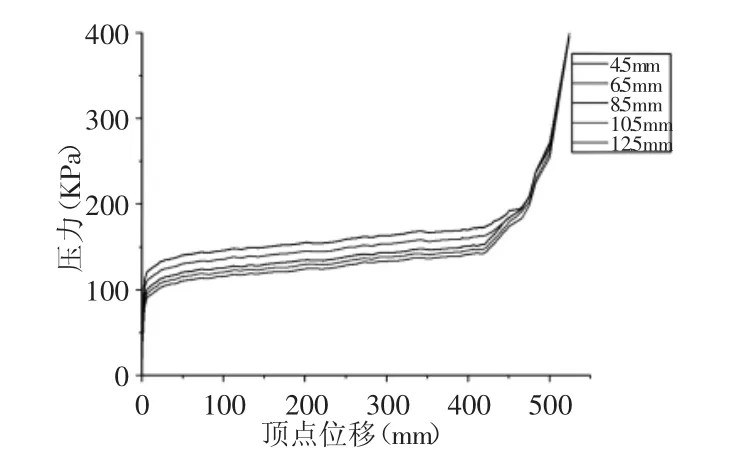

图5 翻转压力曲线图Fig.5 Reversal Pressure Curve Diagram

膜片翻转时顶点位移与压差关系,如图5所示。由图可知,膜片翻转过程中压差呈现总体上升的趋势。由于翻转翻转中不同阶段膜片受力会发生变化,曲线在各个阶段有不同的增长趋势,主要分为三个阶段,第一阶段属于弹性变形阶段,膜片轴向位移较小,压差随膜片轴向位移逐步提升;第二阶段压差随轴向位移呈缓慢波浪式增长,说明压差在此阶段达到临界载荷,膜片在翻转过程中不断出现屈曲;第三阶段轴向位移增长缓慢而压差迅速增大。从图中可以看出预弯边半径为12.5mm的膜片起翻压力最小,约为0.09MPa,预弯边半径为8.5mm的膜片起翻压力约为0.11MPa,预弯边半径为4.5mm的膜片起翻压力最大,约为0.12MPa,本次设计书中要求膜片的起翻压力不大于0.11MPa,故膜片预弯边半径大于8.5mm的膜片不符合工程要求。从各曲线的变化趋势可以看出膜片预弯边半径越大,膜片所需要的起翻压差越小,压差变化也越平稳。因此,从对翻转压力的影响来看,预弯边半径越大越有利于膜片有效的翻转,但由于膜片预弯边半径太大会使贮箱的有效容积降低,从而影响贮箱的排除效率,所以在设计预弯边半径时要综合考虑,使其既要能有效翻转又要满足工程要求。

5 试验验证

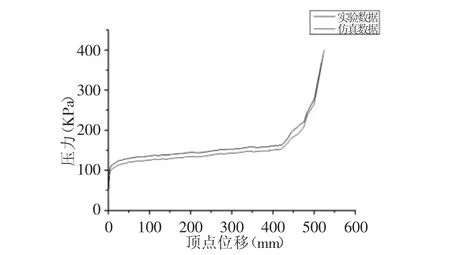

为验证设计的产品是否合格,进行膜片翻转试验。考虑排除效率及翻转影响因素选用预弯边半径为8.5mm的钛制金属膜片。试验时贮箱内注满水,通过从气口接头通入高压气体挤压,在高压气体的作用下膜片完成翻转,同时将水排出贮箱。为检测膜片翻转过程中压差及贮箱流量的变化,在贮箱液腔和气腔接头连接的管道处连接压力传感器,在液腔接头连接的管道处连接流量传感器。由于直接在膜片顶点上粘贴位移传感器不容易实现,试验时用称重传感器监测贮箱液体的剩余质量,通过换算得到膜片顶点位移的变化。采集数据时,计算机采集同一时间四组传感器的数据,通过处理得出膜片顶点位移与压差变化的曲线图。试验膜片翻转过程中压差变化曲线,如图6所示。与仿真结果对比,试验结果的起翻压力大了约10KPa,误差在10%以内,产生误差的原因主要有加工精度引起的,膜片实际厚度比设计值大了7%左右,除此之外,在提取压差数据值没有考虑管路产生的流阻也会产生误差。

图6 压力变化曲线Fig.6 Pressure Variation Curve

6 结论

通过对不同预弯边半径的金属膜片仿真并结合试验分析了预弯边半径对翻转时应力、偏心及翻转压力的影响,得出以下结论。

(1)膜片翻转时最大应力产生在预弯边处,在一定范围内预弯边半径越大对应的最大应力越小。增大预弯边半径可以减少膜片在翻转过程中出现破裂等失效现象。(2)膜片在翻转过程中会出现横向位移的现象从而造成膜片翻转过程中出现偏心,对比此次的仿真结果,预弯边半径越大横向位移量越大,当预弯边半径超过12.5mm时,膜片翻转时会出现偏心现象。(3)预弯边半径对膜片起翻压力影响较大,预弯边半径越大起翻压力越小且压差变化越平稳越有利于膜片翻转。就本次设计而言预弯边半径小于8.5mm的膜片,起翻压力不能满足工程要求。综合考虑膜片翻转影响因素及排除效率,预弯边半径为8.5mm的膜片为此次设计的最佳尺寸。