挑夹式残膜捡拾输送机构的设计与研究

2018-07-19王志欢毕新胜张新超

王志欢,毕新胜,张新超,蔡 贺

(石河子大学 机械电气工程学院,新疆 石河子 832003)

1 引言

地膜覆盖栽培技术广泛应用于我国的农业生产中。滞留在农田里的残膜若不能及时回收,将会破坏土壤结构,造成严重的白色污染[1-2]。目前,国内虽已研制出多种类型的残膜回收机具,但大都是先将残膜和杂物一起捡拾,然后再进行除杂分离[3-7]。因残膜具有柔软、易吸附和易缠绕等特性,膜杂一起捡拾很容易使残膜与秸秆等杂物进一步缠绕在一起,使膜杂分离效果不佳,残膜含杂率过高,残膜回收箱很快会被盛满,在长地块作业时频繁到地头停机卸膜。这不仅严重的影响了作业效率,而且不便于残膜的回收利用。

因此,回收时必须先将秸秆和待收残膜进行提前分离,利用先挑起除杂后夹持输送的原理设计了一种新型地膜捡拾机构。

2 总体结构与工作原理

2.1 总体结构

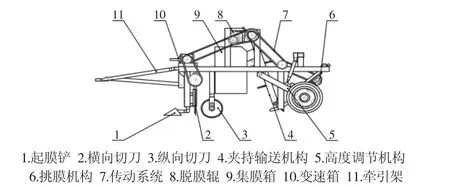

该机具主要由切膜机构、挑杆装置、夹持输送装置、脱膜装置、残膜收集箱等部件组成,结构简图,如图1所示。其中,挑杆机构由松土铲、挑膜杆、曲柄摇杆机构组成;夹持输送装置由夹块机构、链板输送等组成;脱模装置由撑开齿、脱模辊。

图1 挑夹式农田残膜捡拾机Fig.1 Picking and Gripping Farmland Residual Film Recycle Machine

2.2 工作原理

样机以牵引方式与拖拉机连接,传动系统通过传动轴与拖拉机动力输出轴相联。作业时,机具顺着苗行前行,前端的起膜铲将两边埋在土壤里的地膜铲起。纵向切膜装置从宽行中间把膜切割成两部分,横向切膜装置再进行横向切割,最终将膜切成矩形的块状。随后,挑膜杆在曲柄摇杆机构的带动下产生往复挑起运动,挑膜杆将块状地膜挑起并塞入输送的夹钳装置中,随后迅速从夹钳装置中脱出,进行下一块地膜的挑起运动。夹钳装置夹着地膜随输送向上运动,到达集膜箱后脱膜装置将夹口装置撑开并将薄膜刷下,完成一个收膜动作。

3 捡拾机构的设计与优化

提出的捡拾部件为曲柄摇杆挑膜机构[8-9],如图2所示。主要由挑膜杆、曲柄摇杆机构等组成。铰链A、B,可分别看成人类的肩部和肘部,使捡拾机构更好的模拟人类用手臂捡拾残膜的动作。

图2 挑膜机构结构简图Fig.2 Force Diagram of Plastic Film

3.1 挑膜机构的数学模型

为使挑膜机构更好的将膜挑起,并可靠地将残膜送入输送夹口中,需对挑膜机构的运动规律和影响挑膜杆运动轨迹的主要技术参数进行分析,首先建立挑膜机构的二维平面模型[10]。

由图2可知:

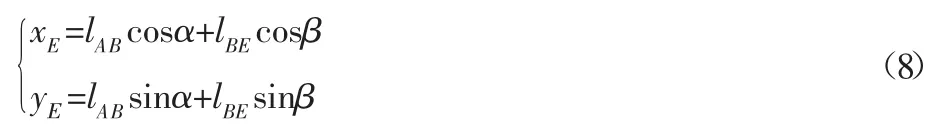

由此可得E点的位置方程:

进而可得F点的位置方程:

式中:θ=140°为定值。

由式(3)、式(4)式及 M、N、L、H、P、Q 可知,在 F 点的位置方程7中对F点坐标影响较大的参数是DA(x,y)和lAB、lBC。

3.2 挑膜机构的结构参数的优化

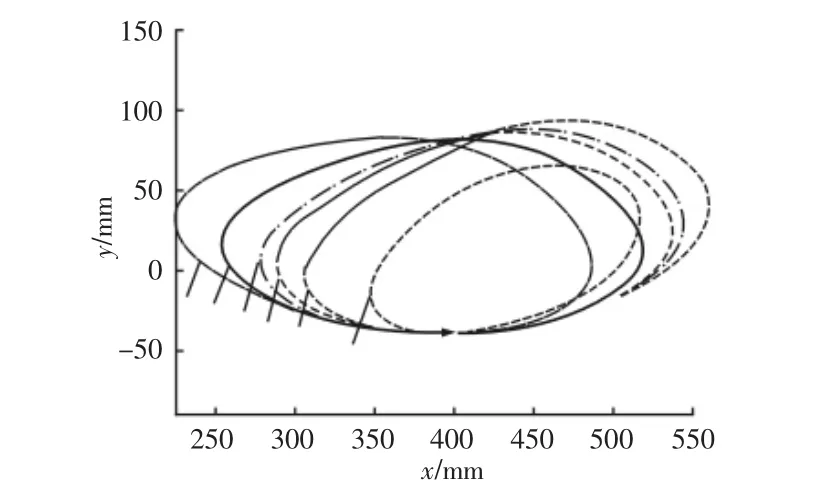

根据机身空间以及挑膜机构安装方位,将图2中的BC、CD、CE、EF 的 长 度 lBC、lCD、lCE、lEF分 别 设 定 为 332、230、389.5、128.5mm,θ为定值。将DA(x,y)和lAB设为变量,通过Adams仿真实验分析出挑膜杆顶点F相对于机身的运动轨迹[11]。

在大量的实验数据中挑出的对应DA(x,y)和lAB有代表性的6组值,如表1所示。通过仿真实验得出的与这六组值对应的F点运动轨迹,如图3所示。为了将膜较有效的挑起,挑膜机构在参数优化时,需满足如下目标要求:轨迹的最低点应深入地面以下40mm;为防止在挑起过程中残膜从挑膜杆脱落,在保证与夹持输送机构可靠耦合的前提下轨迹最高点应尽量低;处在地面下部分的轨迹线应足够长,以避免在机具工作过程中,挑膜频率过高增加机具的负荷。轨迹上两个线速度方向变化较迅速的圆弧段均应处在地面上方,以保证挑膜杆有较好的入土角度及出土角度,使挑膜动作更加顺畅;因此,从图中可以看出曲线5所对应的结构参数开发样机,即lAB=70mm,DA(x,y)=(262mm,-188mm)。

图3 不同结构参数挑膜杆运动轨迹Fig.3 Moving Trajectory of Pick Membrane Rod to Different Structural Parameters

表1 不同轨迹线对应的结构参数Tab.1 Different Structural Parameters Corresponding to Different Trajectories/mm

3.3 挑膜机构运动参数的确定

挑膜机构挑膜计算公式:

式中:S—挑膜节距,m;

Vm—机具前进速度,m/s;

n2—曲柄转速,r/min。

挑膜节距S挑的值,直接影响到挑膜的效果,由式(10)可知,要使挑膜节距S挑减小,则必须使机具前进速度Vm降低或使曲柄的转速n2增加.综合考虑实际作业条件及捡拾可靠性,将挑膜节距S的值设为250mm,机具前进的速度Vm=3.6km/h,则曲柄转速n2=240r/min。

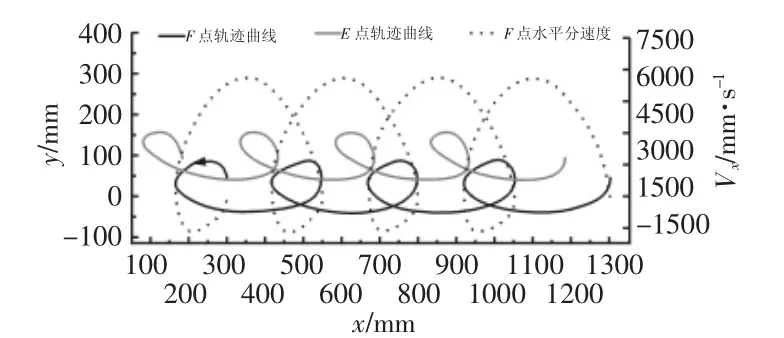

取挑膜杆上E、F两点为测试对象,采用轨迹曲线5所对应的挑膜机构结构参数以及上述的运动参数,利用Adams软件对挑膜机构进行仿真实验,得到的F点水平速度曲线和E、F两点运动轨迹曲线,如图4所示。在图中可以看出,F点从入土到出土的整个过程中水平速度的方向始终是向前的。由此证明,挑膜机构各运动参数的选取是合适的。

图4 挑膜杆运动轨迹和水平速度分量Fig.4 Moving Trajectory of Pick Membrane Rod and Horizontal Velocity Component

4 夹持输送机构的设计

4.1 夹持输送机构结构参数的确定

夹持输送机构,如图5所示。此装置由夹块机构、链板输送、固定机构等几部分组成。每个夹块机构固定在链板上,随链板做往复回形运动。综合考虑田间作业条件、机架允许空间以及挑膜杆末端运动轨迹,选定夹钳顶端轨迹曲线的圆弧半径r=165mm、输送上夹钳的高度s=115mm、输送与竖直方向夹角β=12°。

图5 夹持输送机构Fig.5 Gripping Delivery Mechanism

4.2 挑膜与夹持输送机构相对位置的确定

图6 挑膜机构与夹持输送机构相对运动关系简图Fig.6 Pick Membrane Rod and Gripping Delivery Mechanism Relative Motion Relationship Diagram

由于坐标系中的曲柄摇杆的机架A、D点坐标以及对应的E、F点的轨迹曲线是从Adams中精确导入的,因此本问题可通过图解法来解决。由挑膜杆上E、F点的运动轨迹可知,在一个周期内,挑膜杆末端插入土壤向前运动过程中,残膜会在挑膜杆上E点附近形成堆积,所以挑膜杆应尽量选在E点处与夹钳接触。由图6可知,在挑膜杆末端F点刚离开地面的瞬间使挑膜杆和夹钳开始接触并使两者相互垂直(图6中实线所示),不但可以保证更多的残膜送入夹钳,而且可以减少挑膜杆所受的阻力,使挑膜杆和夹持输送的配合更加可靠。

另外为避免夹持输送在运转过程中与地面接触,根据实际作业条件,将夹钳顶端运动轨迹最低点与地面的距离h设定为30mm。

通过以上两段分析可知,在图4坐标系中夹钳顶端运动轨迹曲线应同时和EF所在直线以及距离地面h的直线相切。依此可确定出夹持输送机构相对于挑膜机构的位置。综合考虑机架空间,及作业条件将夹钳高度s设定为115mm,夹钳顶点旋转半径r设定为165,β设为12°。于是G点对A点的相对位置GA(x,y)=(365mm,-600mm)。

4.3 夹持输送机构工作参数的确定

挑膜杆与夹钳触后并继续产生相对运动,挑膜杆逐渐将膜塞入夹钳内,待挑膜杆末端运动到夹钳凹槽处时两者开始脱离,残膜因被夹钳夹持住留在夹钳上。通过作图可知,以G点为圆心以夹钳的凹槽边线到G点距离为半径画圆与F点轨迹曲线的交点(图6中虚线所示)即为挑膜杆和夹钳的脱离点。

通过以上分析可知,夹持输送的转速n1由下式得出:

式中:T—挑膜周期;δ—挑膜杆与夹钳从接触到分离的时间段内曲柄转过角度;α—挑膜杆与夹钳从接触到分离的时间段内夹钳转过角度;

由上节可知 T=0.25s,通过图解法测得 δ=68°,α=23°。带入数值可得 n1≈81.18r/min。

由上式可进一步求得输送上夹钳的间距即:

式中:l—输送上夹钳的间距;r—夹钳顶端轨迹曲线的圆弧半径;s—夹钳总高度;

带入数值后求得夹钳间距l≈106.2mm.由图6可知,机具运动过程中并无部件间的干涉,且部件间相对运动顺畅可靠。由此可证明,以上各参数的设置是恰当的。

5 田间试验

试验地在新疆某团,作业地块为秋后收获后的棉田,秸秆已被粉碎并散落在残膜表面,秸秆茬平均高度小于120mm、地面相对较平整,滴管带已被回收。试验在一个膜幅上进行,薄膜幅宽为210cm棉花种植行距为(660+100)mm,株距为110mm,薄膜厚度0.01mm,地膜边缘被埋入土中,机具前进速度为(3~4)km/h。配备动力为约翰迪尔454型拖拉机。

试验在一个膜幅上进行,薄膜幅宽为210cm,作业长度100m,从试验地块上随机选取5个区域重复试验,对试验数据记录并处理。实验结果,如表2所示。

表2 实验结果Tab.2 Experient Result

机具工作过程中,挑膜机构的运动轨迹较为理想,能顺利的将膜挑起并塞入夹钳内,基本没有残膜缠绕问题出现;但由于秸秆茬的存在,机具在捡拾过程中会有少量残膜被秸秆茬钩挂住,对残膜回收率有一定影响。另外挑膜机构在运动过程中有较明显振动,在以后研究中,还需对其进行改进。

6 结论

(1)通过对挑膜机构的优化设计,得到曲柄摇杆机构的结构参 数 lAB、lBC、lCD、lCE、lEF分 别 为 70mm、332mm、230mm、389.5mm、128.5mm,DA(x,y)为(262mm,-188mm)。

(2)通过图解法分析得到夹持输送链板的旋转半径为50mm,夹钳高度为115mm,夹钳间隔为106.2mm,相对竖直方向偏转角度为12°。

(3)挑夹式残膜捡拾输送机构较好的模仿了人类用手臂捡拾残膜的动作,试验证明,挑膜机构曲柄转速n=240r/min,夹持输送机构转速n=81.18r/min时,机构能可靠的将膜挑起并输送到集膜箱,基本能够满足残膜回收的田间作业要求。