轴流泵叶顶泄漏涡与垂直涡空化特性

2018-07-19张德胜金永鑫施卫东

沈 熙,张德胜※,刘 安,金永鑫,陈 健,施卫东

(1.江苏大学流体机械工程技术研究中心,镇江 212013;2.南通大学机械工程学院,南通226019)

0 引 言

轴流泵具有大流量、低扬程、高效率等特点,广泛应用于大型调水工程、核电工程、船舶喷水推进、潜艇发射装置等领域[1]。由于叶顶间隙的存在,叶顶区空化极其复杂,常伴存着叶顶间隙空化、射流剪切层空化、叶顶泄漏涡空化、叶片吸力面片状空化。且这几种复杂空化类型相互干涉,堵塞流道,降低叶片载荷,诱导流动失稳[2-3]。

近年来,数值模拟被大量应用于水力机械内部流场及空化的预测[4-9]。李忠[10]采用RNGk-ε等模型对轴流泵内部流场进行三维定常计算,结果表明空化主要发生于泄漏涡涡核内部,且空化的位置由叶片叶顶区的压差所决定。施卫东等[6-7]利用不同的湍流模型模拟轴流泵中的叶顶泄漏涡特征发现,随着流量的增大,叶顶泄漏涡的起点被延迟,空化起点逐渐远离叶片进口边。随空化数降低,叶顶空化现象更加严重,且空泡结构变的不稳定,适用于叶顶区空化流动预测的高精度数值方法需要进一步开发。Tan等[11-16]通过高速摄影试验发现叶顶间隙内的附着空化、叶顶泄漏涡空化及其诱导的二次涡空化结构。黎耀军等[17-21]研究了不同叶顶间隙下叶顶区云状空化特性。近年来,国内外学者[22-25]对旋转机械内部压力脉动进行了深入研究。瞬态叶顶泄漏涡空化[26-28]对轴流泵可靠运行具有重要影响,可用于研究轴流泵叶顶泄漏涡空化不稳定性的结果极其有限。

本文在此前研究的基础上,通过高速摄影试验测量轴流泵在不同流量、不同空化数下的叶顶空化场,并对叶轮处进行压力脉动测量。结合可视化研究结果,深入分析叶顶泄漏涡和吸力侧垂直空化涡的空化结构及压力脉动特性,为叶顶涡空化深入研究提供相关的试验基础。

1 试验装置与方法

1.1 试验泵与试验装置

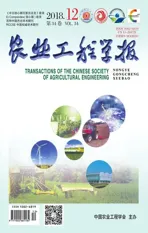

本文的研究对象为某一模型泵,其基本参数如下:叶轮直径D2=200 mm,叶轮叶片数Z=3,导叶叶片数Zd=7,转速n=1 450 r/min,额定流量Qopt=365 m3/h,设计扬程H=3.02 m,叶顶间隙htip=0.5 mm。图1为试验测试段结构图,高速摄影试验采用全透明有机玻璃材质的叶轮转轮室如图1a所示,其折射率与清水相近,形状为外方内圆以减少由外壳与内壁之间光的二次折射引起的试验误差。高速摄影试验布置如图2所示,i-SPEED 3高速摄像机为试验的核心装置,采样频率设置为4 000 Hz。压力脉动试验采用不锈钢材料的叶轮转轮室,如图1b在转轮室开孔设置监测点,从叶轮进口至出口分别命名为P1、P2、P3、P4、P5、P6、P7。压力脉动试验采用PCB 113B28压力传感器,输出信号范围-5~5 V,测量范围0.69 Pa~690 MPa,传感器敏感度14.5 mV/kPa,谐振频率>500 kHz,响应时间<1μs。

图1 高速摄影及压力脉动试验测试段结构图Fig.1 Structure diagram of test section for high-speed photography and pressure pulsation

图2 高速摄影试验布置图Fig.2 Layout of high-speed photography experiment

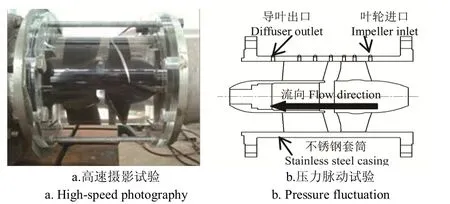

本次进行的外特性试验、高速摄影试验与压力脉动试验在同一套轴流泵试验台上进行,图3为试验台示意图。整套系统由交流电动机、转矩转速仪、进出口测压管、增压泵、涡轮流量计、流量调节阀汽蚀罐、稳压罐、真空泵变频器以及泵试验段等组成。

图3 轴流泵试验台示意图Fig.3 Schematics of axial flow pump test bench

1.2 试验方法

外特性试验前保证轴流泵闭式试验台管路密封良好,按要求连接好设备。先将电机空转以对转矩调零,再与泵轴相连接。调节水位至适当高度,打开进出口阀门,将电机转速调节至1 450 r/min,稳定后开启增压泵使流量达到大流量工况。此后降低增压泵转速以减小流量,当降低增压泵转速无法减小流量时,通过关小出口阀门来降低流量。当流量降低至预定的小流量工况时,停止试验。重复试验,以保证试验结果的可靠性。

高速摄影试验与压力脉动试验采用相似的试验方法。本文中模型泵叶顶区空化形态的捕捉与压力脉动信号采集,采用主动空化的方法进行,即不断降低泵进口压力,强迫其叶顶区发生空化。试验开始时,模型泵以1 450 r/min转速运行一段时间以排出水中气泡。调节出口闸阀,调整流量至所需工况点。启动真空泵,抽取汽蚀罐内部空气以降低泵进口压力,使泵内部逐渐发生空化。当泵参数仪显示进口压力稳定后,开始高速摄影试验录制或压力脉动信号采集。对不同流量区间重复上述操作以获得准确的试验数据。

2 试验结果与分析

2.1 试验可靠性验证

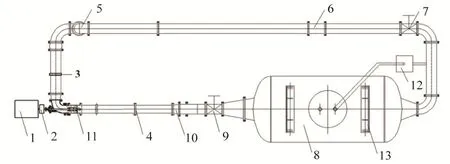

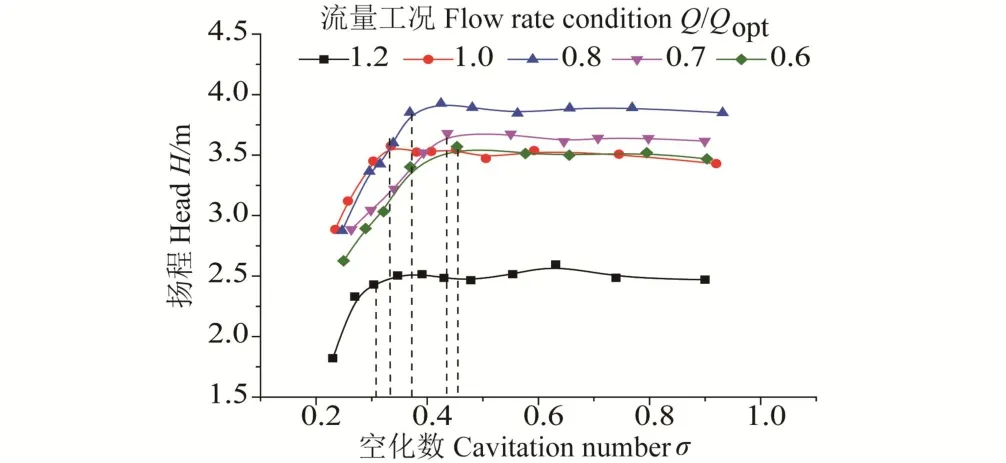

通过对模型轴流泵进行3组外特性试验,验证本次高速摄影与压力脉动试验的可靠性。图4为模型泵水力性能曲线。由图4可知3组试验所得到的外特性曲线趋于一致,在流量工况Q/Qopt=1.2误差最大,误差值2.7%。Q/Qopt=0.8工况均出现明显的扬程突变。由此可以证明试验的可靠性及试验设备的稳定性。

图4 模型泵水力性能曲线Fig.4 Hydraulic performance curves of model pump

2.2 不同流量下空化性能分析

如图5所示为模型泵不同流量下的空化特性曲线,其中σ为泵的空化数,定义为

式中Pin为进口压力,Pa;Pva为液体在环境温度下的饱和气压,Pa;ρ为液体密度,kg/m3;U为基准速度,m/s。

由图5可知,不同流量工况下,随着空化数的减小,空化核形成空泡附着于叶片,使叶片表面光滑,对叶片表面具有一定的减阻作用,从而扬程小幅上升,随后空泡团发展堵塞流道造成泵性能突然下降[28]。本文以试验时观测到空化开始发生为空化初生的判据,Q/Qopt=0.6至Q/Qopt=1.2初生空化数依次为σ=0.453,0.436,0.368,0.334,0.303,可见小流量下更容易发生叶顶涡空化。由于流量减小,叶顶区压差增大导致泄漏流速度加快,更早的形成叶顶泄漏涡。同时来流方向与叶片夹角增大,出现流动分离而产生低压区。尤其失速发生时,受失速涡团的影响,空泡更容易产生。伴随流量降低,叶顶泄漏涡与叶片背面夹角变大,叶顶涡对流道的阻塞作用增强[11,29-30]。如图4所示,Q/Qopt=0.6至Q/Qopt=0.8范围内发生驼峰现象,此时发生旋转失速,泵内流动不稳定导致扬程波动较大。空化试验中,小流量工况下则可能失速涡团与空泡团同时存在,堵塞流道导致泵内流场更加复杂。图5中在Q/Qopt=0.6和Q/Qopt=0.7时扬程较Q/Qopt=0.8有所降低,与模型泵水力性能曲线相吻合。

图5 不同流量下的空化特性曲线Fig.5 Curves of cavitation characteristics at different flow rates

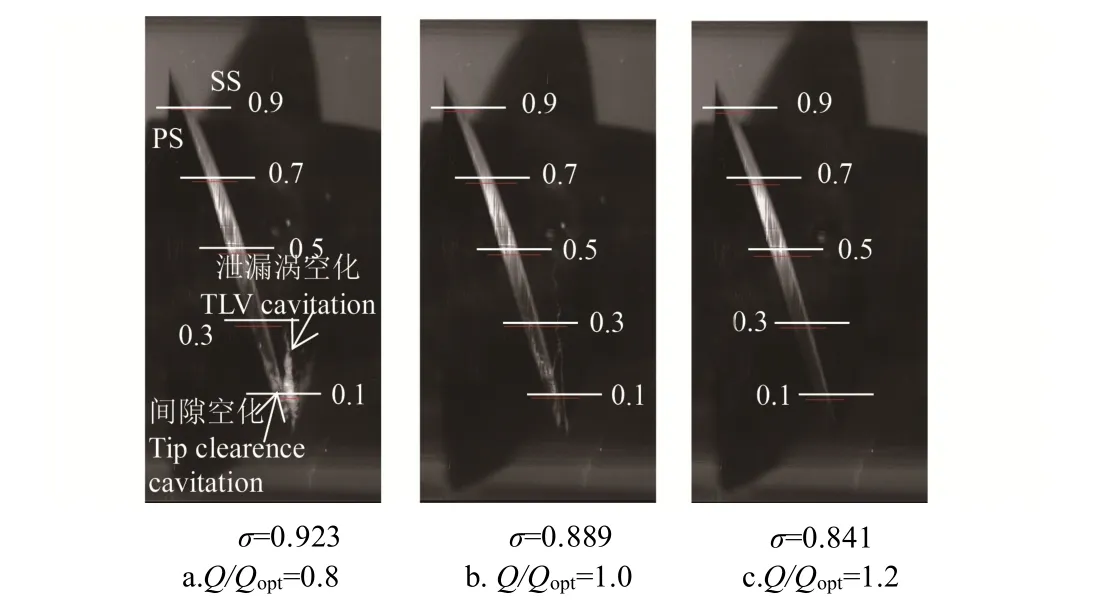

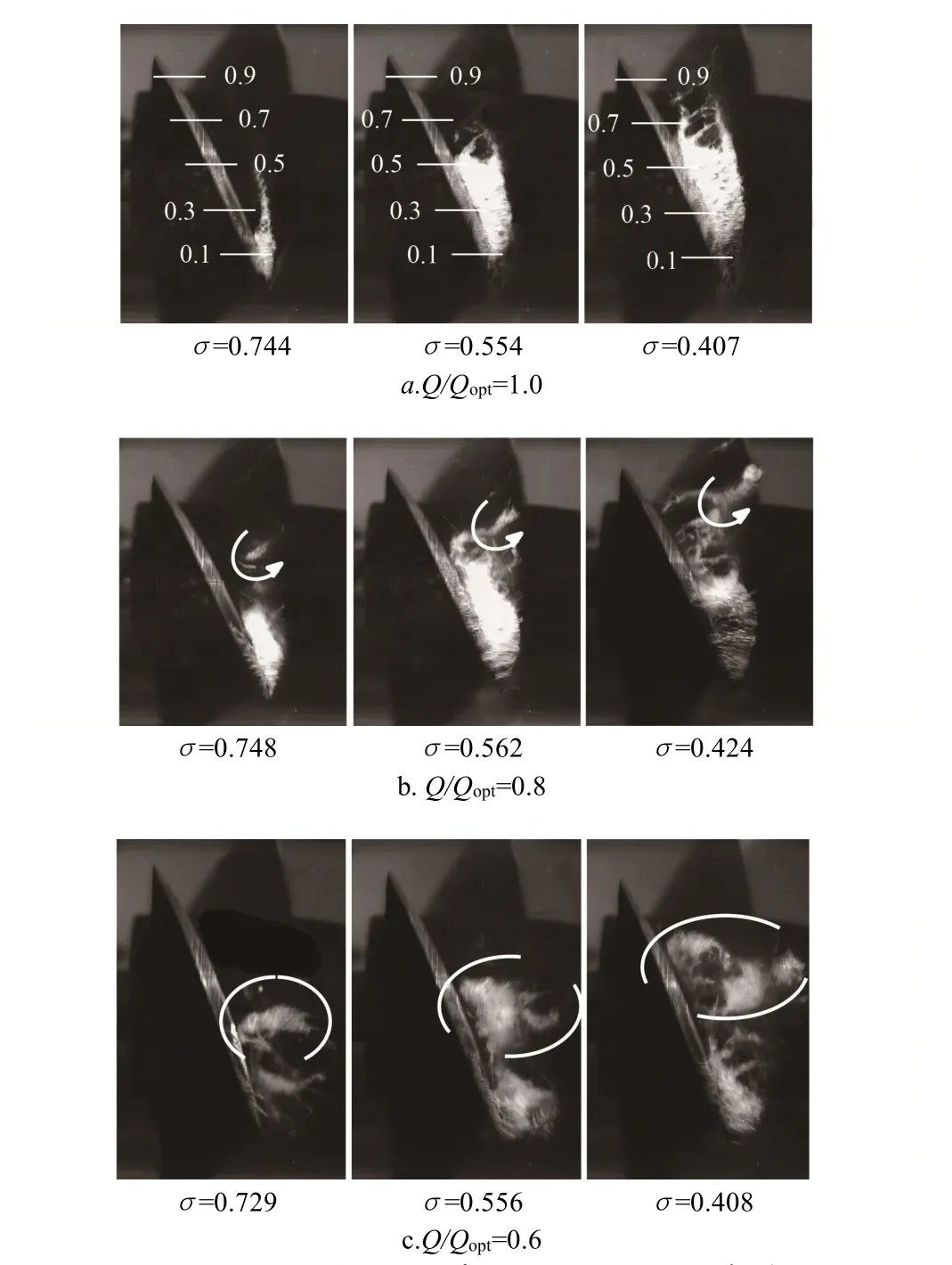

2.3 不同流量、不同空化数下的叶顶区空化形态

如图6所示不同流量下叶顶区空化形态。图中白色水平线代表不同弦长系数所对应的位置(自下而上依次为λ=0.1、0.3、0.5、0.7、0.9)。Q/Qopt=0.8,σ=0.923 时,在叶顶区靠近进口边的位置,明显发生间隙空化与泄漏涡空化,且根据空泡在不同弦长范围内的形状可判断,泄漏涡空化强度在λ约为0.1处达到最大,然后在λ=0.1至λ=0.3的弦长范围内空化强度显著减小,λ>0.3后急剧震荡并快速消失。在设计工况,空化涡带起源于叶片进口边并在λ=0.5位置消失,空化涡带为细长状,为典型涡心空化。当流量增大至Q/Qopt=1.2,空化数为σ=0.841时,在整个叶片范围并未发现明显的间隙空化和泄漏涡空化。通过图6对比看出,轴流泵叶轮初生空化类型主要为间隙空化与泄漏涡空化,随着流量减小,叶顶泄漏涡空化的强度增加,且衰减更快。结合图5所示,该模型泵在小流量时更早发生空化,因小流量下叶顶处压差更大,导致泄漏速度加快[29]。

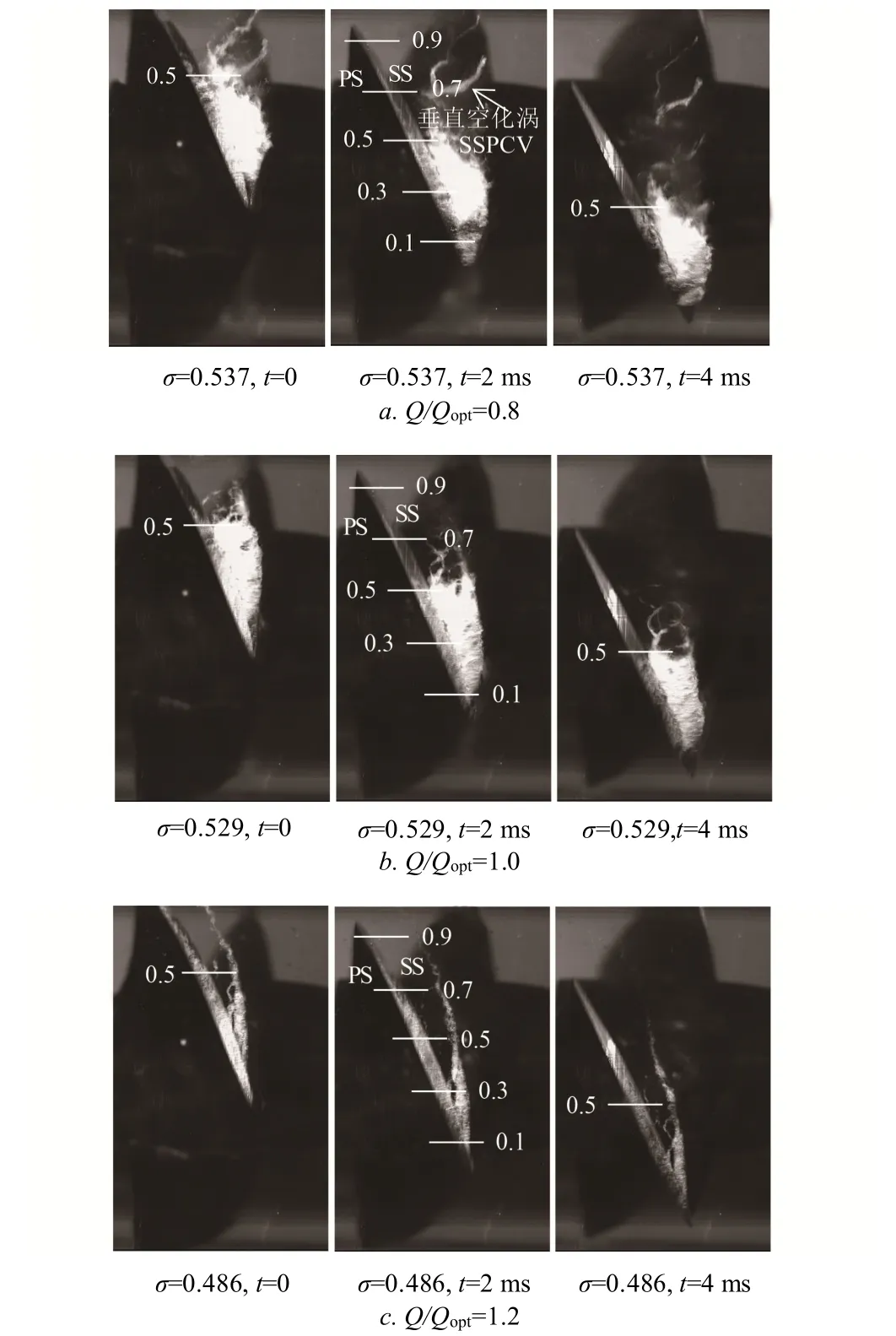

当空化数较小时,观测不同流量下不同瞬时时刻叶顶区空化形态,见图7。在小流量Q/Qopt=0.8,叶顶区由于泄漏涡卷曲,间隙空泡、叶顶泄漏涡空化及卷吸区空化连成一片,形成明显的空泡云。此外,在该空泡云尾部出现2个近乎垂直于叶片吸力面的空化涡带(垂直空化涡[12])。对于设计工况,叶顶区的空泡云起始于λ=0.1处,并稳定附着于叶片λ=0.1至λ=0.5弦长范围内,在不同时刻,空泡云所覆盖的范围几乎不发生变化。但在空泡云尾部,存在2个不断震荡的空泡尾迹,该尾迹在不同瞬时呈现不同的形状,但并不从空泡云尾部脱落。而在大流量Q/Qopt=1.2时,空化数较Q/Qopt=0.8和1.0有所降低,在整个叶片弦长范围内,可见间隙空化与泄漏涡空化涡待,未发现云状空化。在不同的瞬时时刻,泄漏涡空化涡带的形状几乎不发生变化。通过以上分析得出,在小流量下叶顶区空化更具瞬态特性。

图6 不同流量下叶顶区空化形态Fig.6 Cavitation patterns in blade tip region at different flow rates

图7 低空化数,不同流量下叶顶区空化对比Fig.7 Comparison of cavitation in blade tip region with low cavitation number at different flow rates

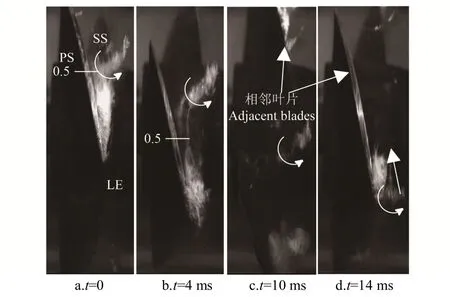

2.4 垂直空化涡瞬态特性分析

叶顶泄漏涡与叶片吸力面片状空化的尾缘相互作用形成垂直空化涡,其脱落时堵塞流道,使泵性能下降[12]。如图8所示为Q/Qopt=0.7,σ=0.428时,垂直空化涡一个周期瞬态演变过程。在垂直空化涡形成的初始阶段,叶顶云状空化尾缘变得不稳定。叶顶泄漏涡夹带作用下[21],垂直空化涡从叶片吸力面开始脱落,并逐渐向相邻叶片压力面延伸。图8a、图8b、图8c可见,在垂直空化涡发展过程中,其直径减小,成长为细长的空化漩涡。在此工况下,垂直空化涡进入叶片通道,并被相邻叶片切断,分为两部分。如图8d,被切断后在相 邻通道的涡旋仍然存在,约10 ms后溃灭,引起相邻叶片通道大规模空化不稳定。然而垂直空化涡向相邻叶片压力侧运动,并非所有工况下都被相邻叶片切断。

图8 Q/Qopt=0.7,σ=0.428时垂直空化涡瞬态演变过程Fig.8 A period of transient evolution of a suction-side-perpendicular cavitating vortice with Q/Qoptof 0.7,cavitation number of 0.428

如图9所示为不同流量、不同空化数下叶顶涡形态对比。如图9所示,当流量为Q/Qopt=1.0时,随着空化数的减小,叶顶云状空化现象更加明显,三角形空泡云区域变大,无明显垂直空化涡。当流量为Q/Qopt=0.8时,如图中白线区域为垂直空化涡。在该流量下σ=0.748时,叶顶区云状空化尾缘λ=0.3处,开始有垂直空化涡脱落,其强度微弱并由于流体黏性作用迅速耗散。随着空化数的降低,垂直空化涡强度和体积快速生长;而在σ=0.424时,垂直空化涡在λ=0.5处初生,其体积和强度明显增大,数量增多,向相邻叶片压力面移动过程中堵塞流道,直至被相邻叶片切断。当流量降低至Q/Qopt=0.6时,叶顶云状空化尾缘处出现大面积垂直空化涡脱落现象,叶顶云状空化区域大幅减小。σ=0.729时,在λ<0.2处叶顶区空化呈云状脱落,在其运动过程中,分散为若干垂直空化涡带,至λ=0.7处耗散消失。叶顶三角空化区面积减少约2/3。

Zhang等[12]研究证明垂直空化涡形成并开始脱落时,造成叶顶区转子流道的堵塞,叶顶区流量减小,泄漏流减少,导致叶顶间隙空化减小,从而使三角形云状空化宽度减小。降低空化数,垂直空化涡呈云状脱落的尺度增大,σ=0.408时,云状脱落后在λ=0.4形成大的垂直空化涡以及细小涡丝,其中小尺度涡丝由于流体的黏性很快耗散,细长的垂直空化涡则运动至流道中部消失。

图9 不同流量、不同空化数下叶顶涡形态对比Fig.9 Comparison of structures of tip vortex at different flow rates and cavitation numbers

2.5 压力脉动试验分析

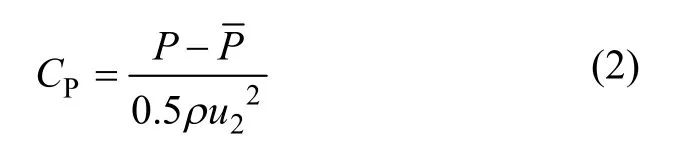

本次压力脉动试验传感器采样频率为8.7 kHz,对应于每个叶片通道采集120个测量值,即叶轮旋转1°获得一个测量值。为消除监测点自身静压对压力脉动的影响,用压力系数CP表示监测点压力脉动的情况,压力系数定义为[10]

式中P为所选取时间段内监测点静压的瞬时值,Pa;为在所选取时间段内监测点静压的平均值,Pa;u2为叶顶圆周速度,m/s。

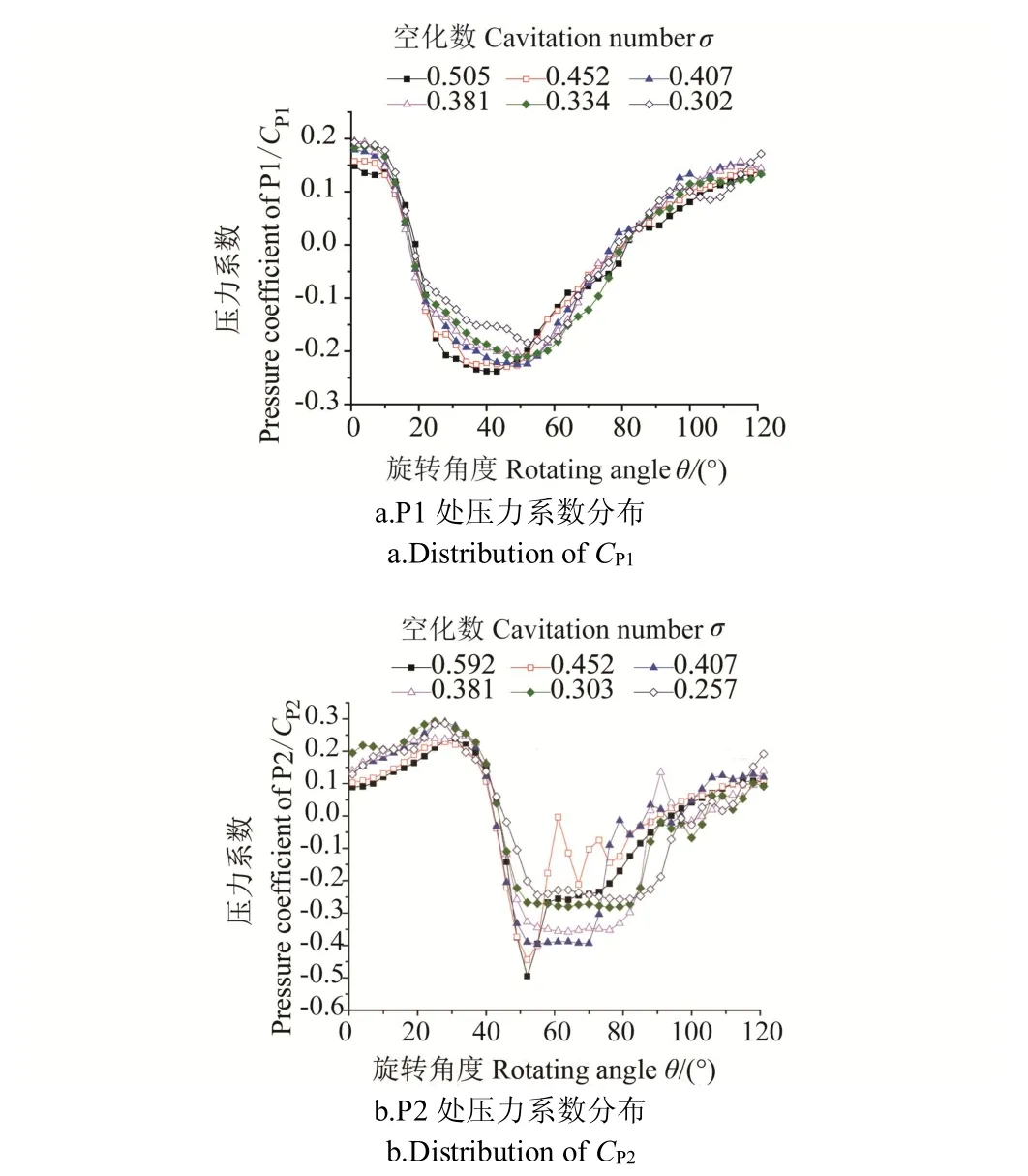

选取监测点P1、P2为分析对象,分别对应于叶轮进口与叶轮中部。图10为流量Q/Qopt=1.0时,不同空化数下叶顶处的CP圆周分布,横坐标为叶片相对于监测点的角度。其中叶片前缘边(LE)叶顶处为θ=7°。当叶片压力面(PS)掠过传感器P1、P2时,相对角度分别为θ=10°和θ=28°,吸力面(SS)掠过时,相对角度分别为θ=32°和θ=53°。CP曲线的突降是由叶片旋转过传感器P1、P2,压力面与吸力面之间压差导致[21]。如图10a所示,当叶片PS掠过P1时,CP1急剧降低,SS到达P1后,CP1则开始缓慢上升。对于P2,如图10b中空化数为σ=0.592和σ=0.452时,CP2在θ=53°后立即上升;空化数0.257≤σ≤0.407时,CP2先经一段平缓过程后上升。而在CP2曲线上升过程中,并非单调增加。与空化图像比较推测这一过程与叶顶空化结构有关。

图10 Q/Qopt=1.0时,不同空化数1/3周期CP1、CP2圆周分布Fig.10 CP1and CP2circumferential distribution for different cavitation numbers in a third of a test rotation when Q/Qopt=1.0

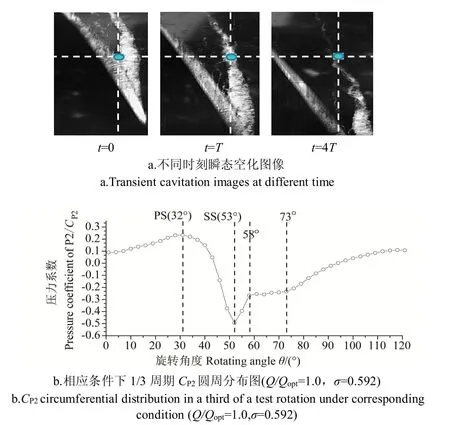

空化形态图像与压力系数CP曲线比较,能够将压力分布与空化结构联系起来,图11为Q/Qopt=1.0,σ=0.592,叶片旋转过P2处的高速摄影和压力脉动结果。图11a中3个空化图像显示了叶片在某一时刻的叶顶瞬态空化形态,传感器P2的位置标记为圆点。图11b为相应条件下CP2分布图。当θ=53°时,P2对应于叶片SS面,由于压力面与吸力面压差的存在,压力在32°≤θ≤53°时陡降;随后在53°≤θ≤58°,P2处于狭窄的无空泡区,叶片载荷和相关的回流减少[11],压力急剧增加;在58°≤θ≤73°时,叶顶泄漏涡的空化核心经过传感器P2,此区域为狭长的低压区,CP2上升平缓;此后压力逐渐恢复,直到下一叶片的PS面到达监测点P2。

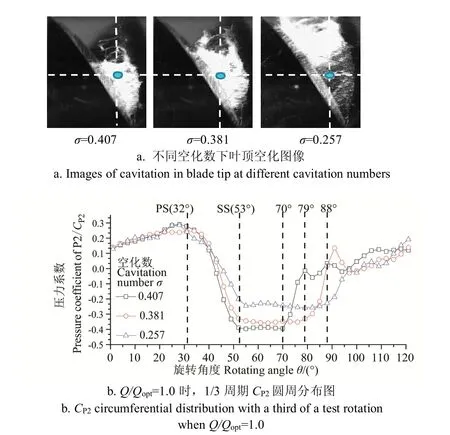

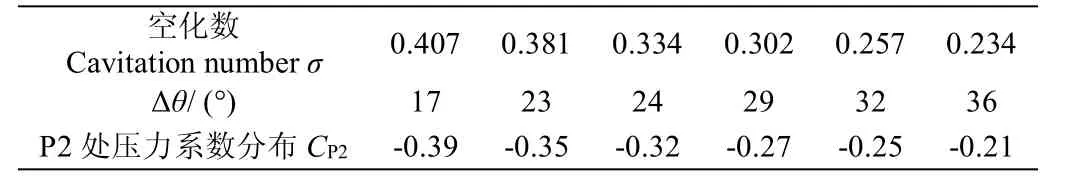

在2.3节中提到,随着空化数的降低,在叶顶区域形成了由叶顶间隙空化、射流剪切层空化以及叶顶泄漏涡空化组成的三角形云状空化结构。如图12所示,Q/Qopt=1.0,空化数σ分别为0.407、0.381和0.257下的叶顶空化图像及CP2的1/3周期的圆周分布图。当叶片SS面旋转过传感器P2后,P2处于由叶顶间隙空化、射流剪切层空化以及叶顶泄漏涡空化组成的三角形云状空化结构[12],从叶顶间隙向后延伸至叶顶泄漏涡,此处为广阔的低压区,随着空化数的降低空化加剧,三角形空化区范围增大,在此范围内压力系数CP2保持稳定。表1列出了本组试验不同空化数下,传感器P2处于低压区的角度范围。表1中示出随空化数降低,低压区范围增大。由于空化数的降低,叶顶空化加剧,空化区域逐渐变大。σ=0.407时,叶顶泄漏涡经过P2后,在70°≤θ≤79°范围内压力迅速回升;由于三角形空化云尾部不断震荡脱落,使得此处压力波动复杂,如图12b所示,在θ=79°和θ=88°时,CP2曲线出现波动。同时,在σ=0.381和σ=0.257也发现类似现象。

图11 不同时刻空化图像与压力系数曲线Fig.11 Cavitation images and curve of pressure coefficient in different time

图12 不同空化数下空化图像与压力系数曲线Fig.12 Cavitation images and curves of pressure coefficient at different cavitation numbers

表1 不同空化数下,传感器P2处于低压区的角度范围Table 1 Range of angle of sensor P2 in low pressure region under different cavitation numbers

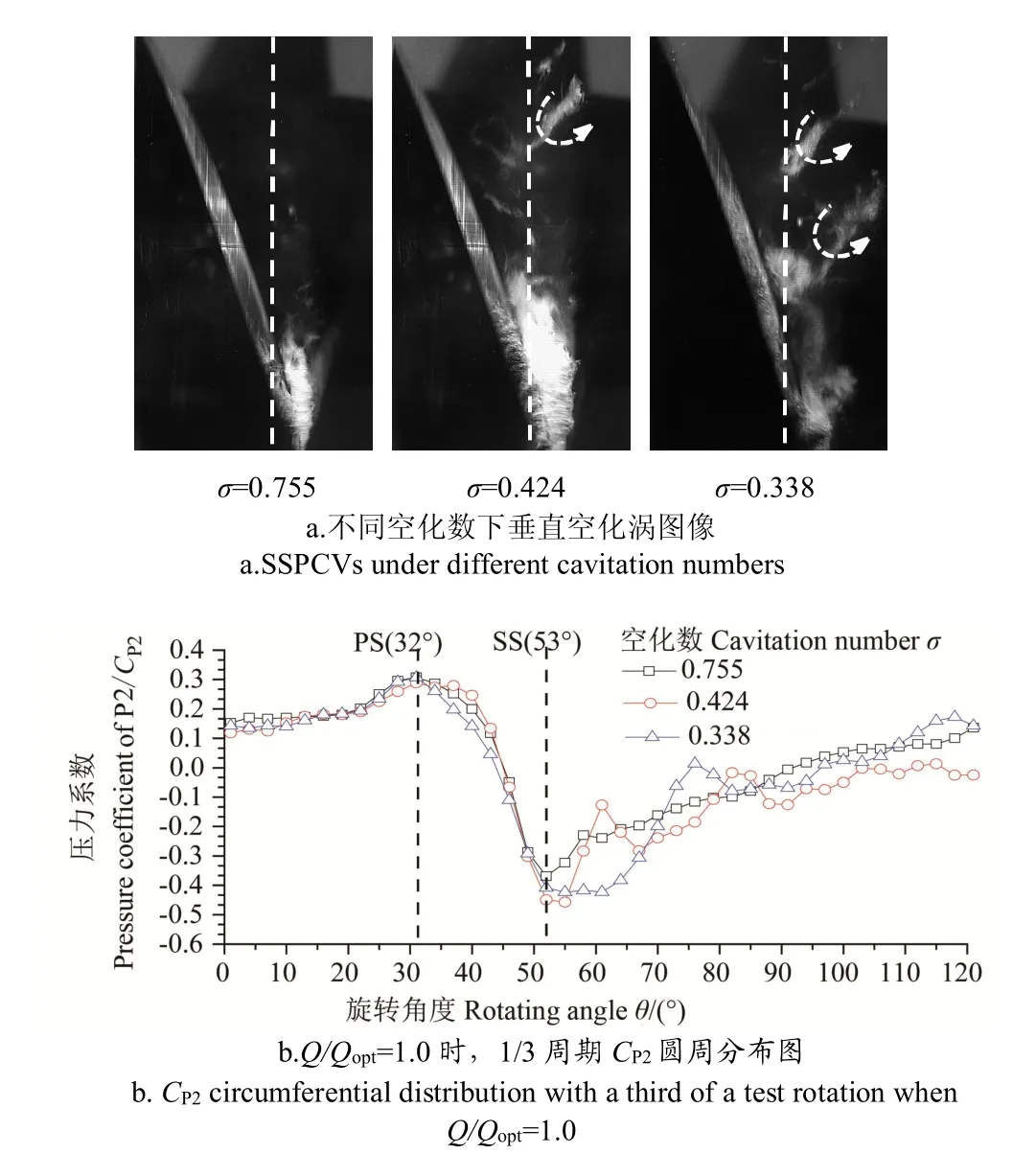

图13比较了Q/Qopt=0.8时,不同空化数下P2处的压力分布与相应的空化图像。图13a显示了垂直空化涡的位置,同一阶段的空化现象随着空化数的降低而更加明显,并且垂直空化涡如白色箭头方向旋转。图13a在σ=0.755时,叶顶云状空化尾缘脱落未形成明显的垂直空化涡。叶片掠过时,P2并未与云状空化区重叠,在经过SS面后,压力呈近似单调增加,空化尾缘脱落的细小涡丝对压力未产生明显影响。σ降低至0.424,低压区紧靠叶片的SS面,压力迅速恢复。图13aσ=0.424中垂直空化涡初步生成,在靠近叶顶处形成低压区,当其向流道内发展迁移,逐渐远离叶顶,对叶顶处压力的影响也逐渐减小。

图13 不同空化数下垂直空化涡图像与压力系数曲线Fig.13 SSPCVs images and curves of pressure coefficient at different cavitation numbers

如图13b中σ=0.424曲线,随着叶轮旋转角度的增加,CP2值在增大过程中,于θ=60°和80°处有较为明显的波动,随后波动减小。当σ=0.338时空化加剧,叶顶处三角形空化云尾部不断脱落,形成明显的垂直空化涡旋。传感器P2经过53°≤θ≤62°云状空化后,压力迅速回升,随后经过垂直空化涡带,由于此时脱落的涡带并未远离叶顶,使得压力明显波动。

3 结论与讨论

1)通过高速摄影试验观察不同工况下叶顶区空化形态,发现小流量(0.6~0.8)Qopt(Qopt=365 m3/h)工况下叶顶更易空化初生,随着流量的增加,初生点逐渐向叶顶后缘移动。降低空化数,叶顶区形成的三角形云状空化面积增大,且空化结构逐渐不稳定,在其尾缘有空穴以垂直于叶片吸力面的角度脱落。

2)同一流量下,随着空化数的降低,叶顶区三角形云状空化尺寸增加,垂直空化涡初生位置在叶顶弦长位置逐渐靠后,其在尺度和强度上都逐渐增强。相似空化数下,随着流量的降低,垂直空化涡脱落面积增大,在小流量(0.6~0.8)Qopt工况下甚至呈云状脱落。在垂直空化涡脱落过程中,三角形云状空化区宽度减小,其向相邻叶片压力面移动,造成流道堵塞,泵的水力性能下降。

3)通过结合高速摄影与压力脉动试验结果,发现空化结构与压力脉动结果吻合性较好。通过叶片的吸力面为监测点所在圆周最低压力点,确定压力脉动与高速摄影对应关系,其到下一叶片的压力面,压力呈增加趋势。叶顶空化区为低压区范围,在大流量1.2Qopt工况下,叶顶泄漏涡涡带为狭长的低压区。随着流量与空化数的降低,叶顶泄漏涡与叶顶相连形成三角形空化云,为广阔的低压区。

4)云状空化尾缘脱落的垂直空化涡对压力场具有重要影响。垂直空化涡的脱落使得云状空化面积减小,则低压区范围减小。在其向相邻叶片压力面移动过程中,与脱落的叶顶泄漏涡尾缘混合作用,压力回升过程中产生波动。

本文主要对轴流泵叶顶泄漏涡空化及垂直空化涡试验研究。小流量工况(0.6~0.8)Qopt工况下,叶顶泄漏涡空化及垂直空化涡可能受到失速的影响,其影响机理将在今后进一步研究。

[1]关醒凡.轴流泵和斜流泵[M].北京:宇航出版社,2009.

[2]张德胜,吴苏青,施卫东,等.不同湍流模型在轴流泵叶顶泄漏涡模拟中的应用与验证[J]. 农业工程学报,2013,29(13):46-53.Zhang Desheng,Wu Suqing,Shi Weidong,et al.Application and experiment of different turbulence models for simulating tip leakage vortex in axial flow pump[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2013,29(13):46-53.(in Chinese with English abstract)

[3]张德胜,石磊,陈健,等.基于大涡模拟的轴流泵叶顶泄漏涡瞬态特性分析[J].农业工程学报,2015,31(11):74-80.Zhang Desheng,Shi Lei,Chen Jian,et al.Analysis on transient characteristics of tip leakage vortex in axial flow pump using large eddy simulation[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(11):74-80.(in Chinese with English abstract)

[4]Gerolymos G A,Vallet I.Tip-clearance and secondary flows in a transonic compressor rotor[J].Turbomach 1999,121:751-762.

[5]Zierke W C,Farrell K J,Straka W A.Measurements of the tip clearance flow for a high-reynolds-number axial-flow rotor[J].Journal of Turbomachinery,1995,117(4):522-532.

[6]施卫东,张华,陈斌,等.不同叶顶间隙下的轴流泵内部流场数值计算[J].排灌机械工程学报,2010,28(5):374-377.Shi Weidong,Zhang Hua,Chen Bin,et al.Numerical simulation of internal flow field in axial-flow pump with different blade tip clearance sizes[J].Journal of Drainage and Irrigation Machinery Engineering,2010,28(5):374-377.(in Chinese with English abstract)

[7]杨昌明,陈次昌,王金诺.轴流泵端壁间隙流动特性的数值研究[J].机械工程学报,2003,39(9):49-51.Yang Changming,Chen Cichang,Wang Jinnuo.Numerical study for behavlor of tip clearance flow in axialflow pump[J].Journal of Mechanical Engineering,2003,39(9):49-51.(in Chinese with English abstract)

[8]You D,Mittal R,Moin P,et al.Computational methodology for large-eddy simulation of tip-clearance flows[J].Aiaa Journal,2004,42(2):271-279.

[9]Ji B,Luo X W,Peng X X,et al.Numerical analysis of cavitation evolution and excited pressure fluctuation around 3D propeller in non-uniform wake[J].Int J Multiphase Flow,2012,43(43):13-21.

[10]李忠.轴流泵内部空化流动的研究[D].镇江:江苏大学,2011 Li Zhong.Research on Cavitating Flow in an Axial-Flow Pump[D].Zhenjiang:Jiangsu University,2011.

[11]Tan D,Li Y,Wilkes I,et al.Experimental investigation of the role of large scale cavitating vortical structures in performance breakdown of an axial waterjet pump[J].Journal of Fluids Engineering,2015,137(11):317-320.

[12]Zhang D,Shi L,Shi W,et al.Numerical analysis of unsteady tip leakage vortex cavitation cloud and unstable suction-side-perpendicular cavitating vortices in an axial flow pump[J].International Journal of Multiphase Flow,2015,77:244-259.

[13]Tan D,Li Y,Wilkes I,et al.Experimental investigation of the role of large scale cavitating vortical structures in performance breakdown of an axial waterjet pump[J].Journal of Fluids Engineering,2015,137(11):317-320.

[14]Tan D Y,Miorini R L,Keller J,et al.Investigation of cavitation phenomena within an axial waterjet pump[C]//International Symposium on Cavitation,2012:399-406.

[15]Tan D Y,Miorini R L,Keller J,et al.Flow visualization using cavitation within blade passage of an axial waterjet pump rotor[C]//ASME 2012 Fluids Engineering Division Summer Meeting Collocated with the ASME 2012 Heat TransferSummerConference and the ASME 2012,International Conference on Nanochannels,Microchannels,and Minichannels,2012:395-404.

[16]Wu H,Tan D,Miorini R L,et al.Three-dimensional flow structures and associated turbulence in the tip region of a waterjet pump rotor blade[J].Experiments in Fluids,2011,51(6):1721-1737.

[17]黎耀军,沈金峰,洪益平,等.叶顶间隙对轴流泵轮缘压力脉动影响的数值预测[J].农业机械学报,2014,45(5):59-64.Li Yaojun,Shen Jinfeng,Hong Yiping,et al.Numerical investigation of pressure fluctuations on axial-flow pump blades affected by tip-gap size[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(5):59-64.(in Chinese with English abstract)

[18]李忠,杨敏官,姬凯,等.轴流泵叶顶间隙空化流可视化实验研究[J].工程热物理学报,2011,32(8):1315-1318.Li Zhong,Yang Minguan,Ji Kai,et al.Visualization researchon cavitating flow in tip clearance of axial-flow pump[J].JournalofEngineering Themophysics,2011,32(8):1315-1318.(in Chinese with English abstract)

[19]Kang S, Hirsch C. Experimental study on the three-dimensional flow within a compressor cascade with tip clearance:Part I-velocity and pressure fields[J].Journal of Turbo machinery,1992,115(3):457-464.

[20]Huang B,Yin L Y,Wang G,et al.Combined experimental and computational investigation of unsteady structure of sheet/cloud cavitation[J].Journal of Fluids Engineering,2013,135(7):071301.

[21]Huang B,Zhao Y,Wang G.Large Eddy Simulation of turbulent vortex-cavitation interactions in transient sheet/cloud cavitating flows[J].Computers&Fluids,2014,92(3):113-124.

[22]张德胜,王海宇,施卫东,等.轴流泵多工况压力脉动特性试验[J].农业机械学报,2014,45(11):139-145.Zhang Desheng,Wang Haiyu,ShiWeidong,etal.Experimentalinvestigation ofpressure fluctuation with multiple flow rates in scaled axial flow pump[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(11):139-145.(in Chinese with English abstract)

[23]Ji B,Luo X,Peng X,et al.Numerical analysis of cavitation evolution and excited pressure fluctuation around a propeller in non-uniform wake[J].International Journal of Multiphase Flow,2012,43(43):13-21.

[24]Cao R,Si Q,Sheng G,et al.Influence of the Oblique Trimmed Impeller on Pressure Fluctuations in Centrifugal Pump at Low Flow Rate[M].Advances in Mechanical Design,2018:239-251.

[25]Fu D C,Wang F J,Zhou P J,et al.Impact of impeller stagger angles on pressure fluctuation for a double-suction centrifugal pump[J]. Chinese Journal of Mechanical Engineering,2018,31(1):10.

[26]Ducoin A,Huang B,Yin L Y.Numerical modeling of unsteady cavitating flows around a stationary hydrofoil[J].International Journal of Rotating Machinery,2012,Article ID215678.

[27]Shi L,Zhang D,Zhao R,et al.Visualized observations of trajectory and dynamics of unsteady tip cloud cavitating vortices in axial flow pump[J].Journal of Fluid Science&Technology,2017,12(1):JFST0007.

[28]Tani N,Yamanishi N,Tsujimoto Y.Influence of flow coefficient and flow structure on rotational cavitation in inducer[J]. Journal of Fluids Engineering, 2012,134(2):021302.

[29]张德胜,石磊,陈健,等.轴流泵叶轮叶顶区空化特性试验分析[J].浙江大学学报:工学版,2016,50(8):1585-1592.Zhang Desheng,Shi Lei,Chen Jian,et al.Experiment analysis on characteristic of cavitation in tip region of axial flow pump impeller[J].Journal of Zhejiang University:Engineering Science,2016,50(8):1585-1592.(in Chinese with English abstract)

[30]张睿.轴流泵失速和空化流动特性及其性能改善研究[D].上海:上海大学,2014.Zhang Rui.Research on the Stall and Cavitation Flow Characteristics and the Performance Improvement of Axial-Flow Pump[D].Shanghai:Shanghai University,2014.