脐橙采摘机器人末端执行器设计与试验

2018-07-19徐丽明刘旭东张凯良邢洁洁袁全春陈俊威段壮壮于畅畅

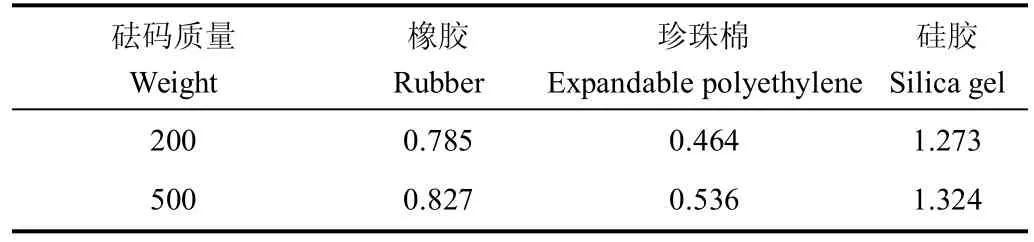

徐丽明,刘旭东,张凯良,邢洁洁,袁全春,陈俊威,段壮壮,马 帅,于畅畅

(中国农业大学工学院,北京 100083)

0 引 言

脐橙营养丰富,具有很高的食用、药用价值,广受大家的喜爱。根据赣州市果业局统计,截止到2016年底赣南市脐橙种植面积33.33万hm2,总产量300万t,是全世界种植面积最大,全国第一的脐橙产区[1]。随着脐橙种植面积和产量的增加,赣南脐橙已经发展成为集种植生产、仓储物流、精深加工于一体的产业集群,脐橙无损采摘向机械化、智能化发展是必然趋势。而末端执行器作为采摘机器人的重要装置之一,其工作效率直接影响到采摘作业的成功率、速度和损伤率[2]。

国外对于果蔬采摘机器人末端执行的研究起步较早,研究领域较广[3-6]。其中,Bac等[7]设计了一种甜椒采摘末端执行器,采用真空吸盘吸附与气动唇形切刀切割果梗相结合的采摘方式;Silwal等[8]设计了一种苹果采摘末端执行器,采用绳驱动3指包络夹持果实的采摘方式;而国内对于果蔬采摘末端执行器的研究相对较晚[9],近年来发展较快,在黄瓜、草莓以及番茄等[10-14]领域都取得一定的进展,傅隆生等[15]设计了一种猕猴桃采摘末端执行器,采用3个电机驱动机构(吸附、夹持、旋转分离)的采摘方式,单果采摘时间为22 s,采摘速度较低;叶敏等[16]设计了一种荔枝采摘末端执行器,采用拟人指夹持果梗并结合旋转切刀切割果梗的方式,不适合类球簇生型果蔬的采摘;张水波[17]设计了一种柑橘采摘末端执行器,采用气动柔性三指抓握与气动马达驱动割刀切割果梗的采摘方式,结构尺寸较大。国内学者设计的末端执行器控制系统普遍是基于单片机独立开发设计,与机械臂的集成度较低。

由于脐橙的生长特性和生物特性与其他果蔬具有一定的差异性,现有设计方案无法直接运用。因此,本文在脐橙生物力学特性与静力学分析的基础上,利用气动机构速度快、电动机构精度高的特点,设计一种采摘速度高、控制难度低、与机械臂集成度高的脐橙采摘末端执行器。研制试验样机进行脐橙采摘试验,验证机构的合理性,以期为后期脐橙采摘机器人的整体设计提供技术支持。

1 末端执行器的机构组成与工作原理

所设计的末端执行器主要由机械部分、控制系统和视觉系统组成,本文主要进行机械部分和控制系统的研究设计,视觉系统采用现有的研究技术。

1.1 末端执行器的机构组成

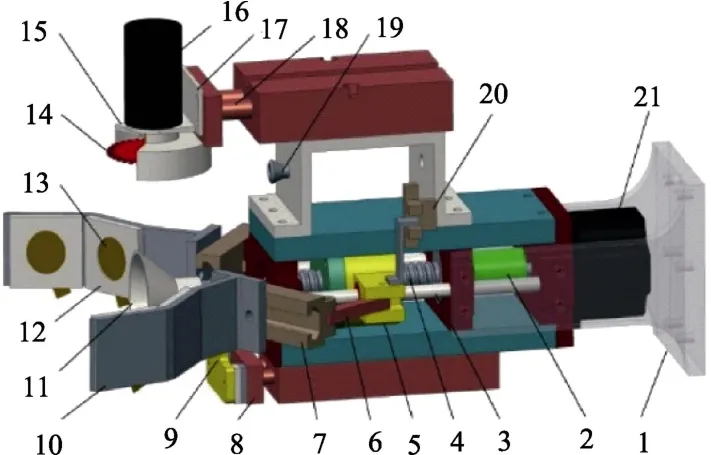

如图1所示,末端执行器主要包括:与自主设计的机械臂相连接的连接架、吸附机构、夹持机构、旋切机构等,以及搭载的视觉系统(不涉及其研究开发),其中夹持机构是关键机构。

吸附机构主要由下气缸(型号XC10×60)、真空吸盘(型号ZP25DS)、吸盘支座等部分组成。旋切机构主要由上气缸(型号TD10×40)、锯齿圆盘切刀、切刀护罩、切刀连接架、强磁高速直流电机(型号RS550,24 V)等部分组成。由于末端执行器手指的自由度越多,抓取动作越为灵活,抓取效果也越好,但其系统的复杂程度、成本和控制难度也都会因此而增加[18]。因此,本文基于欠驱动原理,采用两指式夹持机构,以一个电机作为动力输出即可,此机构由V型手指、缓冲材料(硅胶)、电阻式薄膜压力传感器(型号FSR402,量程10 kg,精度±5%~±25%)、提供动力的步进电机(型号42HS4817A4,静力矩0.52 N·M,步距角1.8°)、连接电机轴和滚珠丝杠的梅花联轴器(BF系列)、将转矩转化为推力的滚珠丝杠机构(型号SFU1204-3)、安装于丝杠螺母上的螺母座、连接手指底座和螺母座的连杆、导向轴等部分组成。

图1 末端执行器结构图Fig.1 Structure diagram of end-effector

1.2 工作原理

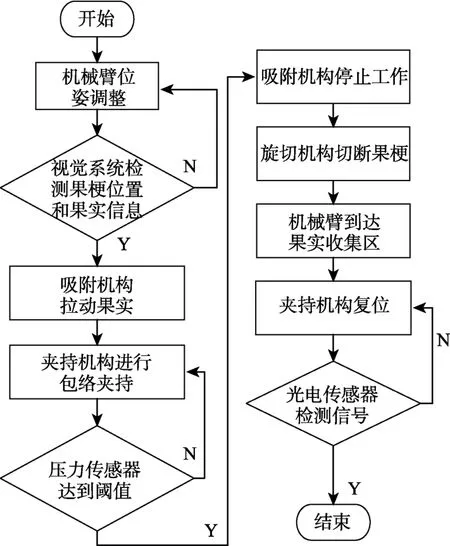

脐橙采摘流程如图2所示,视觉系统不断获取目标果实和果梗的位姿,机械臂进行位姿调整,定位完成后末端执行器开始工作。为了避免果簇中其它果实对采摘作业的干扰以及末端执行器对果簇的损伤,除了需要机械臂的避障和轨迹规划之外,还需要末端执行器进一步将脐橙单果从果簇中分离。本文利用下气缸推动真空吸盘作为吸附机构接近并吸附果实,下气缸推杆复位后,果实可被吸盘拉拽远离果簇且果梗位于2个V型手指所在的中心平面。之后,夹持机构开始工作,步进电机驱动滚珠丝杠带动螺母座(滑块)向前移动,从而推动连杆拉动安装于手指底座(曲柄)上的2个V型手指对果实进行包络夹持,当手指表面的电阻式薄膜压力传感器所受正压力达到设定的安全阈值之后,步进电机停止转动同时吸盘关闭。然后,旋切机构开始工作,上气缸推杆推动由强磁高速直流电机驱动的高速旋转的切刀实现对果梗的旋切,果实与果梗的分离后,上气缸推杆复位同时强磁高速直流电机停止工作。最后,末端执行器夹持脐橙跟随机械臂运动到果实收集区,夹持机构复位卸果从而完成单果采摘作业。

图2 脐橙采摘流程图Fig.2 Flow diagram of navel orange picking

2 脐橙受力分析与夹持机构设计

2.1 脐橙数学模型与采摘手指工作空间

赣南脐橙标准[19]中,三级果到特级果的横径范围为60~95 mm。而实际调研数据显示,果实最大外形尺寸(r×c)为109.38 mm×102.45 mm,最小外形尺寸(r×c)为51.36 mm×51 mm,有部分果实横径不满足级数标准要求,故本文将横径超过标准规定范围的果实定义为畸形果。由于畸形果数量较少,本文只考虑采摘横径范围为50~100 mm的脐橙,其他特例不在本文考虑范围中。

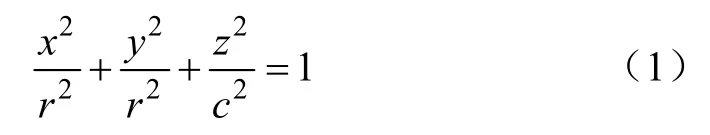

选取纽荷尔脐橙为研究对象,选取30个成熟果实对其形状尺寸进行测量计算,得到脐橙果形指数(果实纵径与横径的比值)为1~1.1。由此定义脐橙模型为标准长椭球体,果实表面任意一点的坐标(x,y,z)满足方程(1)。

式中r为脐橙横径,mm;c为脐橙纵径,mm。

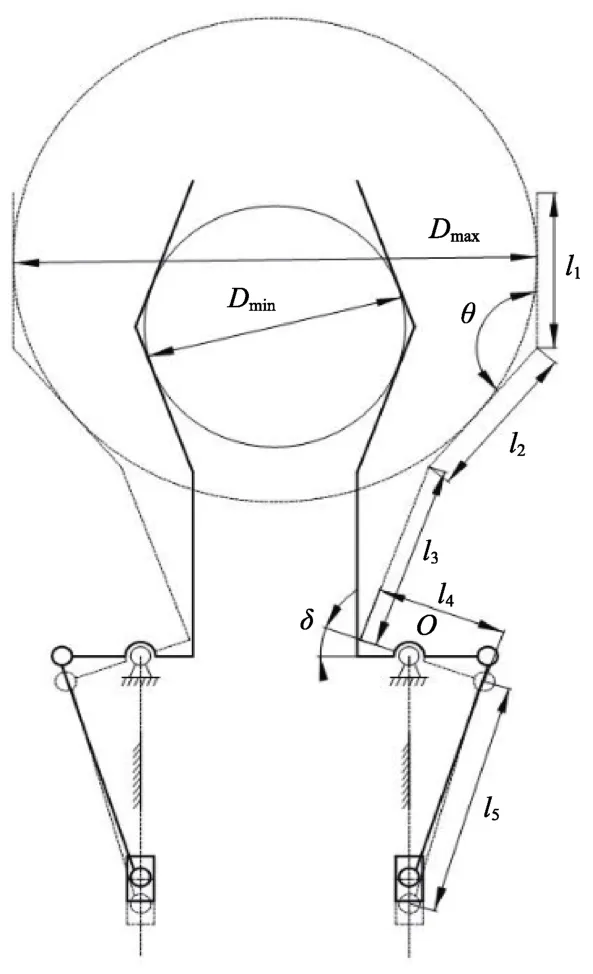

以脐橙横径范围为指标,以脐橙赤道面为基准进行夹持机构建模(图3)。为保证手指指节内表面与可采横径范围的任意脐橙在夹持时都有4个相切点,以保证4个传感器都能实时反馈压力值,本文利用CAD对手指相关参数进行模拟优化,最终得到理想参数:远指指节长度l1为35 mm,近指指节长度l2为35 mm,两者夹角θ为140°,手指底座长度l4为31 mm、连杆长度l5为60 mm。为防止手指指根与吸盘外径干涉,取手指指根长度l3为38 mm。当手指底座(曲柄)处于水平极限位置时夹持范围最小,此时夹持直径Dmin为50 mm,当手指底座(曲柄)相对支点O的转角δ为20°时,手指有效夹持范围达到最大,此时夹持直径Dmax为100 mm。为保证机构不存在死点同时减小机构的结构尺寸,本文采用对心式曲柄滑块机构作为传动机构[19],在转动角0°≤δ<20°的范围,若正压力设计合理,可实现两V型手指对脐橙的稳定包络夹持。

图3 手指关节尺寸及工作空间Fig.3 Size of finger joints and work space

2.2 脐橙受力分析

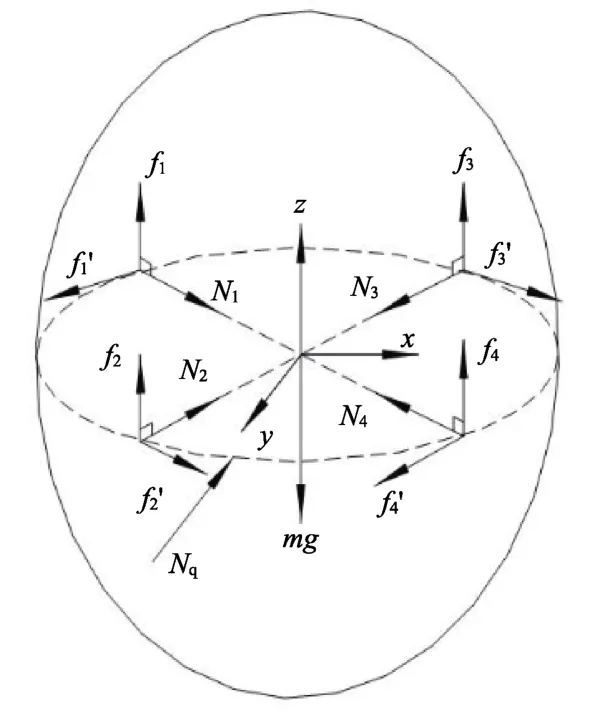

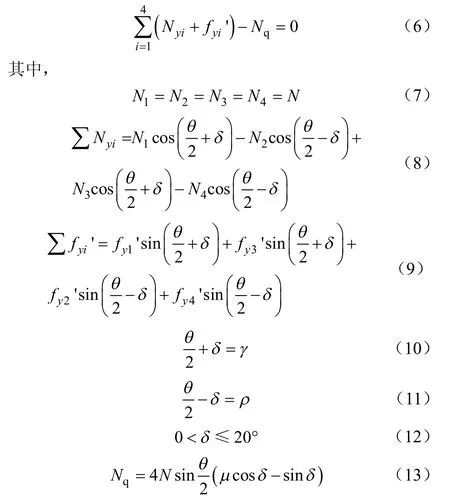

由于2个V型手指与脐橙赤道面共有4个接触点,第i个接触点的受力主要为正压力Ni、竖直方向摩擦力fi、水平方向摩擦力fi'。另外,脐橙还受吸盘吸附时的支持力Nq,其主要受力分析如图4所示。

图4 脐橙数学模型与受力分析Fig.4 Mathematical model and stress analysis of navel orange

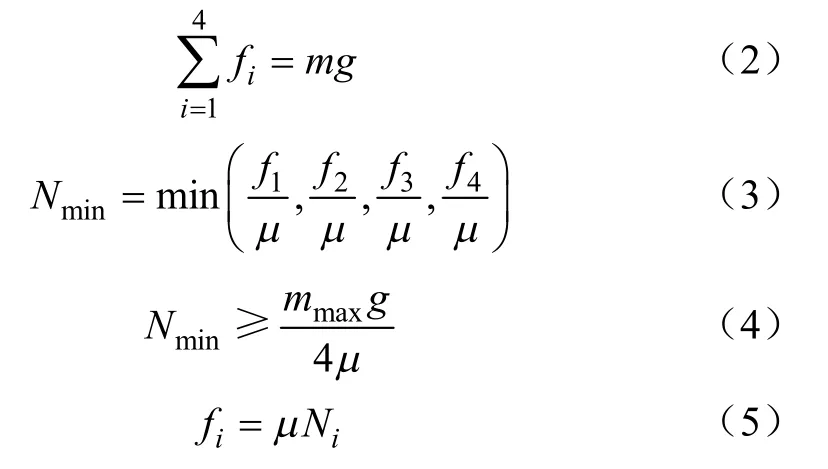

脐橙与手指的接触类型为有摩擦的点接触,当吸盘停止工作后吸附力消失,此时脐橙能被稳定夹持而不滑落的临界条件为果实重力等于果实与手指之间的最大静摩擦力[20],见式(2)。设最小正压力为Nmin,其值应满足式(3)。由于两手指对脐橙的作用点和作用力是关于Z轴对称,每个接触点所受的正压力Ni大小相等。在此条件下,要达到稳定夹持质量最大的果实,最小正压力Nmin应满足条件式(4)。

式中mmax为脐橙果实最大质量,kg;g为重力加速度,取9.8 m/s2;μ为脐橙果皮与缓冲材料的摩擦系数。

在V型手指上压力传感器表面粘贴一定的缓冲材料[9]可以增大摩擦系数,提高手指表面柔顺度,进而可以减小所需输出的正压力,同时可以减小夹持过程中可能会产生的机械损伤,有利于实现柔顺抓取。不同缓冲材料与脐橙果皮的摩擦系数不同,常见的缓冲材料有3种:橡胶、硅胶和珍珠棉,为确定其中最佳的缓冲材料。利用MXD-02摩擦系数仪对脐橙果皮与不同缓冲材料进行摩擦试验,试验速度为100 mm/min,每种摩擦材料分别在200和500 g的不同加载质量下进行5次重复试验,然后对摩擦系数取平均值,得到平均摩擦系数表(表1)。由表可知:3种试验材料中,硅胶与脐橙表皮的摩擦系数最大,故选硅胶作为缓冲材料,取μ为1.275。

表1 不同材料与脐橙表皮的平均静摩擦系数Table 1 Average static friction coefficient of different materials and navel orange skin

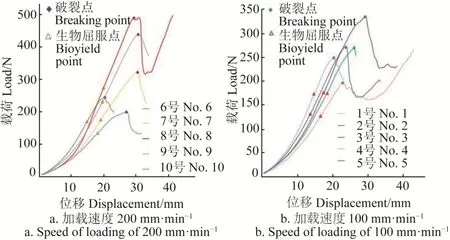

为确定最小正压力Nmin,需根据式(4)对不同横径果实测量质量,经测得,果实最大质量约为360 g。考虑到脐橙的变异性,取果实质量400 g,即增大11.11%的裕量系数进行计算,得到最小正压力Nmin为0.77 N。另外,若正压力过大会对脐橙造成生物组织破坏,因此需对脐橙进行压缩试验[21-28]以确定脐橙无损采摘的最大正压力Nmax。本文取不同果形的脐橙10个,均分2组(每组5个),采用平板压头(45 mm×70 mm),分别以 100和200 mm/min的加载速度进行加载,得到载荷位移曲线如图5所示。

由图5可知,无论是相同加载速度还是不同加载速度,脐橙的生物屈服点都位于位移量为10~20 mm之间,且破裂点位于生物屈服点之后约10 mm处。在位移量小于5 mm时,其载荷/位移曲线成同一线性关系。因此,位移量5 mm处可视为弹性变形极限点,为了有效防止位移量过大出现生物组织损伤,同时减小输出动力以降低能耗,本研究取最大位移量Dmax为5 mm,此时无损伤最大正压力Nmax约为25.57 N。由以上分析可确立正压力的范围为0.77~25.57 N。

图5 不同加载速度载荷位移曲线Fig.5 Displacement curves for different loading speed loads

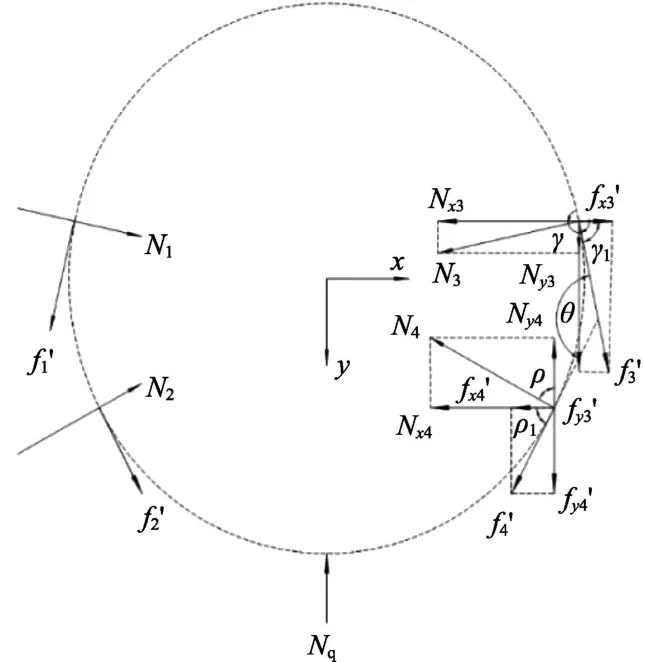

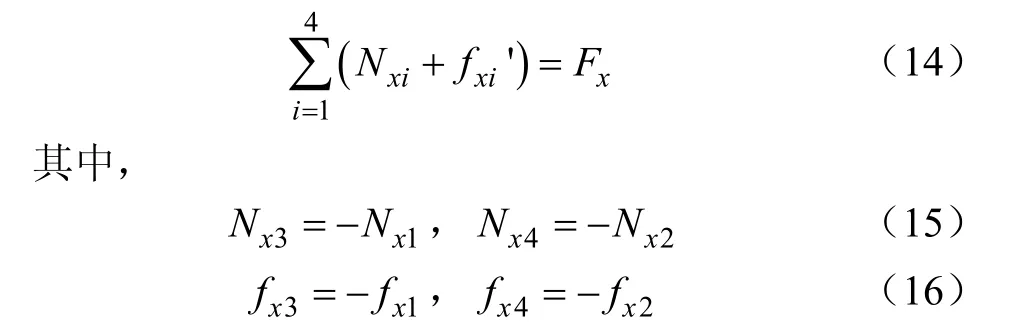

在吸附机构与夹持机构同时作用于脐橙时,在赤道平面内对脐橙进行水平方向受力分析,如图6所示,脐橙受到的外力有:第i个接触点所受的正压力Ni、相对于手指向外侧移动而产生的摩擦力fi'和吸盘对其产生的支撑力Nq。根据力平衡原理、工作空间中设计的指节夹角θ(140°)、摩擦系数μ(1.275),并联立式(6)~式(12),可得吸盘支撑力的Nq的计算方程式(13)。在此方程中Nq与N成正比例关系,因此,应取Nmax进行设计。

式中N为正压力,N。Nyi为第i个接触点所受的正压力在y方向的分力,N;fyi'为第i个接触点所受的静摩擦力在y方向的分力,N;i=1,2,3,4。

图6 脐橙水平方向受力分析Fig.6 Horizontal force analysis of navel orange

在x方向的平衡力系为式(14),由于结构的对称性,两侧手指的受力在水平方向x的分力始终对称,即大小相等,方向相反。所以水平方向x上,合力Fx始终为0。

式中Nxi为第i个接触点所受的正压力在x方向的分力,N;fxi为第i个接触点所受的摩擦力在x方向的分力,N;i=1,2,3,4。

2.3 夹持机构受力分析与关键部件选型

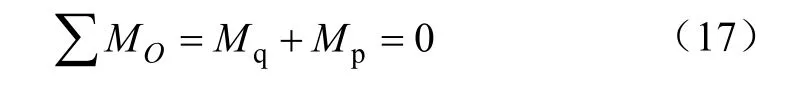

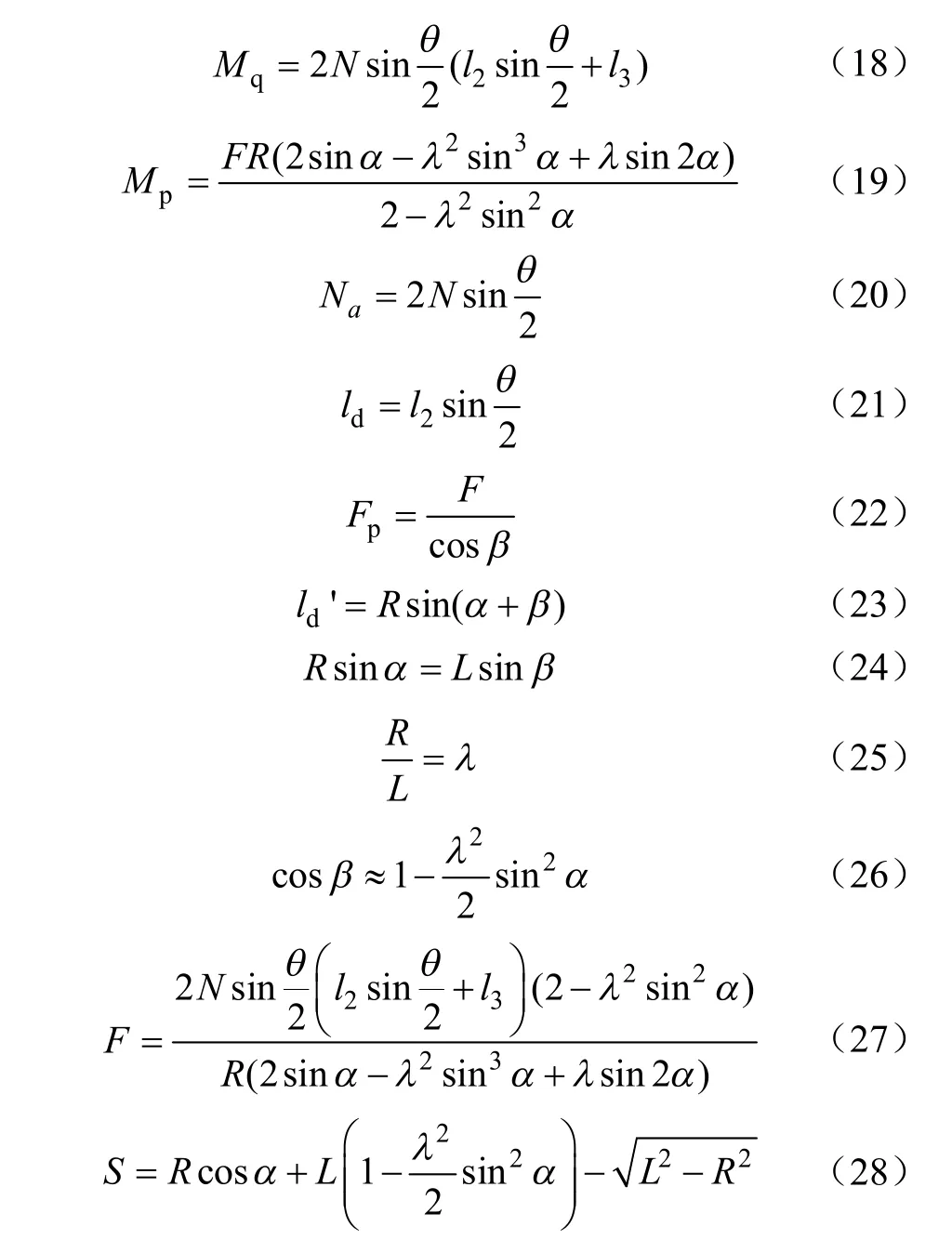

由于手指工作时速度较低,因此静力学分析可具有代表性[29-33]。并且由于V型手指和曲柄滑块机构是沿滚珠丝杠对称布置,故取一侧进行分析,如图7所示,步进电机输出转矩通过滚珠丝杠转化滑块推力F,2个正压力N3,N4的合力为Na,其作用线通过a点,由于N3,N4大小相等且关于a点对称,合力矩Ma为0,则点a只受合力Na。假设曲柄滑块机构为理想机构(即不考虑摩擦、惯性力、配合间隙和弹性变形)将手指机构所受力向O点简化,根据合力矩平衡,见式(17),来推导所需推动力F的方程,见式(27)。

式中Mq为合力Na对O点的合力矩,N·m;Mp为推动力F对O点的合力矩,N·m。

其中,

图7 手指受力分析Fig.7 Force analysis of finger

式中R为点b到点O距离,mm;F为推动力,N;λ为连杆比;L为连杆长度,mm;α为机械手指底座(曲柄)与竖直方向的夹角,(°);β为连杆与竖直方向的夹角,(°);ld´为手指近指节长度l2在力臂方向的投影,mm;S为螺母座(滑块)行程,mm。

其中l2、l3,θ,λ为已知设计参数,因此滑块的推力F主要由角度参数α和正压力N决定,其中,正压力N依据最大正压力Nmax设计。根据工作空间中运动角度参数70°≤α<90°,可计算出 222.15 N≤F≤227.97 N。根据式(28)推导计算滑块行程S为5.38 mm,根据曲柄连杆机构的几何关系可计算丝杠长度应大于63.47 mm,本研究对丝杠长度圆整取值为70 mm.

滚珠丝杠机构选用标准件SFU1204,丝杠的垂直方向无负载,根据式(29)进行设计选型(理想安装,不考虑冲击、震动以及其他非常因素影响),取传动正效率为0.94,计算电机所需转矩0.31 N·m。选用SUMTOR步进电机(型号42HS4817A4),额定转矩为0.52 N·m,是计算转矩的1.7倍,满足要求。

式中T为电机转矩,N·m;Fa为轴向载荷,大小为2F,N;I为丝杠导程,mm;n为进给丝杠的正效率。

3 控制系统设计

3.1 控制系统组成

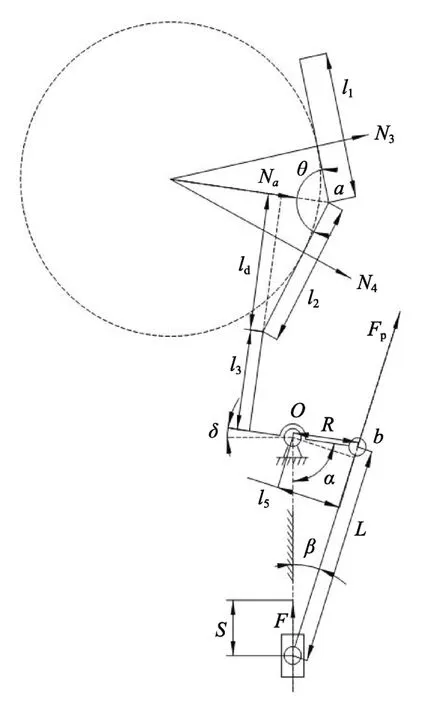

本文控制系统的硬件[34-36]主要包括:嵌入式运动控制器(品牌为固高,型号 GUC-400-TPV-M23-L2-F4G)、I/O端子板(品牌为固高,型号GT-400-ACC2)、步进电机驱动器(品牌为SUMTOR,型号M415B)、模拟量转换模块(品牌为威科,型号FSR400系列)、脉冲发生器(品牌Makerbase,型号OSC)、24V电磁继电器(品牌为Risym,型号SRD-24VDC-SL-C)、5V电磁继电器(品牌为Risym,型号SRD-05VDC-SL-C)、电磁阀(品牌为KMTC,型号4V110-06,DC24V)、真空器(品牌为Convum,型号CV-10)、光电传感器(品牌为Risym,型号FC-03)等组成,系统原理图如图8所示。上位机软件采用VC++6.0中的MFC开发,下位机控制程序采用C语言开发。

图8 脐橙采摘机器人末端执行器控制系统硬件原理图Fig.8 Hardware structure of control system for end-effector of navel orange robotics picking

以嵌入式运动控制器作为主控制器,不仅可以实现末端执行器的实时控制运算,而且有效地实现了与机械臂控制系统的集成,利于之后机器人整体的开发。控制系统的工作原理如下:首先,主控制器通过I/O输出低电平控制常开24 V电磁继电器3吸合,电磁阀3通电工作,使得下气缸推杆推出;之后,常开24 V电磁继电器1通电吸合,电磁阀1通电工作使得真空器产生负压,此时,系统延时以保证稳定吸附果实;之后,常开24 V电磁继电器3断电,下气缸推杆复位,吸附动作完成。吸附动作完成之后,夹持动作开始,I/O端口控制脉冲发生器给驱动器输入脉冲信号实现步进电机的正转,夹持过程中V型手指的压力传感器反馈的电压不断升高,其值通过模拟量输入端口反馈到主控制器,与设定的安全阈值不断进行比较,当超过安全阈值后,脉冲发生器停止输出脉冲信号,且常开24 V电磁继电器1断电,真空器关闭。最后,旋切动作开始,常开24 V电磁继电器4吸合,强磁高速直流电机以10 000 r/min的转速对果梗进行高速旋切,在旋切过程中,系统延时以保证果梗顺利剪切,延时完成之后,常开24 V电磁继电器4断电,电机停止工作;之后,常开24 V电磁继电器2断电,实现上气缸复位。最后,机械臂到达卸果区,控制器控制末端执行器开始卸果动作,驱动器方向信号变化,电机反转,光电传感器检测到信号之后,电机停止反转,完成复位的同时实现卸果动作。

3.2 正压力阈值与气缸速度确定

本文采用的电阻式薄膜压力传感器,通过压力的变化控制阻值变化从而实现输出电压的的变化,推导压力与电压之间的函数关系式为式(30),电源供电电压Vcc设定为5 V,压力依据最大的接触力为25.57 N,输出电压最大应小于4.45 V。因此嵌入式运动控制器的模拟电压输入的采样反馈电压最大为4.45 V。

式中V0为输出电压,V;Vcc为电源电压,V。

理论上,提高气缸推杆速度可以减小吸附和旋切2个动作的耗时,因此气缸推杆速度越快越好。但试验中发现,下气缸推杆速度过快时,吸盘会撞走果实而未与果实充分接触,且复位速度过快会造成果实与吸盘脱落,吸附失败。上气缸推杆推出速度过快时,果梗会被刀片严重顶斜。为了在提高机构的采摘速度的同时避免上述现象的产生,本文通过调节气缸阀门控制下气缸推杆的速度为240 mm/s时(伸出速度和复位速度相同),吸附效果最优。上气缸推杆推出速度为80 mm/s,而复位速度400 mm/s,效果最优。

4 采摘试验

本试验于2017年10月于江西省吉安市井冈山农业科技园进行,搭建末端执行器实体样机安装于自主设计的机械臂上,采摘试验如图9所示。由于本文不涉及视觉系统的研究,假设果实的位姿信息已知:将果实的中心点和果梗与手抓中心面(2个V型手指的中心对称面)布置在同一平面内,果梗距离吸盘55 mm。然后通过上位机软件控制末端执行器进行采摘试验。

夹持机构是末端执行器的关键机构,步进电机转速对夹持机构的工作效果影响很大,经预试验发现:当步进电机转速超过300 r/min时,夹持机构对果实的惯性冲击较大,系统稳定性较差,容易造成采摘失败,且会损伤果实;在50~300 r/min时系统都具有较好的稳定性,且可以实现无损采摘,其中无损采摘的定义为:在末端执行器的吸附果实、稳定夹持、果梗剪切、卸果复位的整个过程中果实表面未与除硅胶之外的末端执行器的任何部位发生接触。

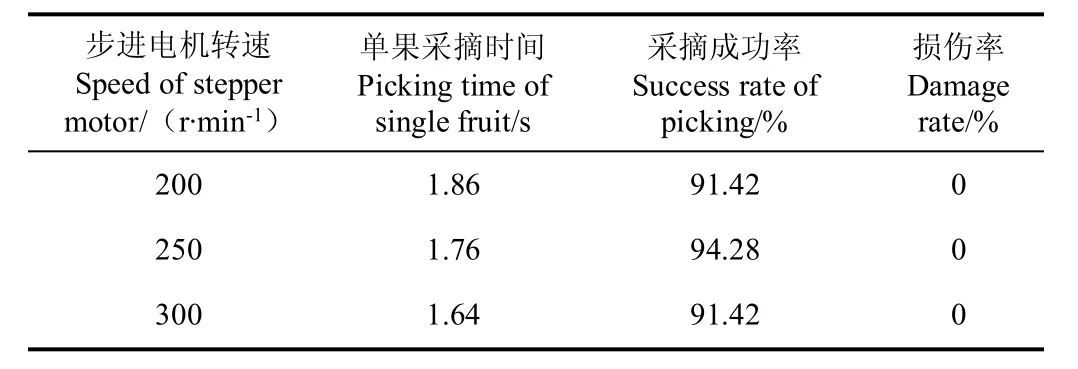

本文以步进电机转速为因素,以单果采摘时间、采摘成功率和损伤率为指标进行试验。选步进电机转速的试验范围为200~300 r/min,以横径范围为60~95 mm的成熟脐橙作为试验样本,横径梯度5 mm,每个梯度5个样本,共计105个。统计其单果采摘时间、采摘成功率和损伤率,试验结果如表2所示。

表2 不同步进电机转速下各项采摘指标Table 2 Various indexes of navel orange picking at different speed of stepper motor

由表2可知,单果采摘时间随着步进电机转速的提高而减小,在转速300 r/min时单果采摘时间最低,可达1.64 s。而在转速250 r/min时采摘成功率最高,可达94.28%。损伤率不随转速的变化而变化,始终为0。在步进电机转速为250、300 r/min时,采摘成功率相差2.86%,而单果采摘时间仅相差0.12 s,此差值对末端执行器整体的采摘速度的提高影响较小,为了保证较高的采摘成功率,可将250 r/min作为最佳步进电机转速,此时,单果采摘时间为1.76 s,采摘成功率为94.28%。通过对试验中没有成功采摘的脐橙进行分析,发现造成采摘失败的主要原因为:个别脐橙的果梗长度过短,果实被吸附后果梗与切刀的角度过小,导致切刀无法完全切断果梗。

5 结论

1)基于脐橙的生物特性与欠驱动原理设计了一种脐橙采摘末端执行器,可以实现对脐橙的无损采摘,该执行器包括吸附机构、夹持机构和旋切机构3部分,其中吸附机构用于实现果实与果簇快速分离,夹持机构用于对果实进行无损稳定夹持,旋切机构用于将果实与果梗快速分离。

2)搭建末端执行器实体样机,以步进电机转速为因素,以单果采摘时间、采摘成功率和损伤率为指标,进行了105次采摘试验,根据试验结果,选取250 r/min作为最佳步进电机转速,此时单果采摘时间为1.76 s,采摘成功率为94.28%,损伤率为0。

3)本文设计的末端执行器机构简易轻巧,控制系统的设计简单可靠,选用了嵌入式运动控制器作为主控制器,实现了机械臂控制系统与末端执行器控制系统的集成,可为后续脐橙采摘机器人的整体研发提供技术支持。

[1]彭婷,黄鹤.赣南脐橙供应链管理研究[J].合作经济与科技,2017(17):118-120.

[2]李秦川,胡挺,武传宇,等.果蔬采摘机器人末端执行器研究综述[J].农业机械学报,2008,39(3):175-179.Li Qinchuan,Hu Ting,Wu Chuanyu,et al.Review of end-effectors in fruit and vegetable harvesting robot[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(3):175-179.(in Chinese with English abstract)

[3]李国利,姬长英,翟力欣.果蔬采摘机器人末端执行器研究进展与分析[J].中国农机化学报,2014,35(5):231-236.Li Guoli,Ji Changying,Zhai Lixin.Research progress and analysis of end-effector for fruits and vegetables picking robot[J].Journal of Chinese Agricultural Mechanization,2014,35(5):231-236.(in Chinese with English abstract)

[4]Muscato G,Prestifilippo M,Abbate N,et al.A prototype of an orange picking robot:Past history,the new robot and experimental results[J].Industrial Robot:An International Journal,2005,32(2):128-138.

[5]Ceres R,Pons J L,Jiménez A R,et al.Design and implementation of an aided fruit-harvesting robot[J].Industrial Robot:An International Journal,1998,25(5):337-346.

[6]Monta M,Kondo N,Ting K C.End-effectors for tomato harvesting robot[J].Artificial Intelligence Review,1998,12(1):11-25.

[7]Bac C W,Hemming J,van Tuijl B A J,et al.Performance evaluation of a harvesting robot for sweet pepper[J].Journal of Field Robotics,2017,34(6):1123-1139.

[8]Silwal A,Davidson J R,Karkee M,et al.Design,integration,and field evaluation of a robotic apple harvester[J].Journal of Field Robotics,2017,34(6):1140-1159.

[9]宋健,张铁中,徐丽明,等.果蔬采摘机器人研究进展与展望[J].农业机械学报,2006,37(5):158-162.Song Jian,Zhang Tiezhong,Xu Liming,et al.Research actuality and prospect of picking robot for fruits and vegetables[J].Transactions ofthe Chinese Society of Agricultural Machinery,2006,37(5):158-162.(in Chinese with English abstract)

[10]Zhao Yuanshen,Gong Liang,Liu Chengliang,etal.Dual-arm robot design and testing for harvesting tomato in greenhouse[J].IFAC-Papers Online,2016,49(16):161-165.

[11]WangGuohua,YuYabo,FengQingchun.Designof end-effector for tomato robotic harvesting[J].IFAC-Papers Online,2016,49(16):190-193.

[12]刘继展,李萍萍,李智国.番茄采摘机器人末端执行器的硬件设计[J].农业机械学报,2008,39(3):109-112.Liu Jizhan,Li Pingping,Li Zhiguo.Hardware design of the end-effector for tomato-harvesting robot[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(3):109-112.(in Chinese with English abstract)

[13]钱少明,杨庆华,王志恒,等.黄瓜抓持特性与末端采摘执行器研究[J].农业工程学报,2010,26(7):107-112.Qian Shaoming,Yang Qinghua,Wang Zhiheng,et al.Research on holding characteristics of cucumber and end-effector of cucumber-picking[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2010,26(7):107-112.(in Chinese with English abstract)

[14]张凯良,杨丽,张铁中.草莓收获机器人采摘执行机构设计与试验[J].农业机械学报,2011,42(9):155-161.Zhang Kailiang,Yang Li,Zhang Teizhong.Design and experiment of picking mechanism for strawberry harvesting robot[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(9):155-161.(in Chinese with English abstract)

[15]傅隆生,张发年,槐岛芳德,等.猕猴桃采摘机器人末端执行器设计与试验[J].农业机械学报,2015,46(3):1-8.Fu Longsheng,Zhang Fanian,Gejima Yoshinori,et al.Development and experiment of end-effector for kiwifruit harvesting robot[J].Transactions of the Chinese Society of Agricultural Machinery,2015,46(3):1-8.(in Chinese with English abstract)

[16]叶敏,邹湘军,杨洲,等.荔枝采摘机器人拟人指受力分析与夹持试验[J].农业机械学报,2015,46(9):1-8.Ye Min,Zou Xiangjun,Yang Zhou,et al.Clamping experiment on humanoid fingers of litchi harvesting robot[J].Transactions of the Chinese Society of Agricultural Machinery,2015,46(9):1-8.(in Chinese with English abstract)

[17]张水波.柑橘采摘机器人末端执行器研究[D].杭州:浙江工业大学,2011.Zhang Shuibo.Research on End-effector of Cirtrus Harvesting Robot[D].Hangzhou:Zhejiang University of Technology,2011.(in Chinese with English abstract)

[18]黄浩乾.采摘机械手的设计及其控制研究[D].南京:南京农业大学,2010.HuangHaoqian.Research on Design and Controlof Harvesting Manipulator[D].Nanjing:Nanjing Agriculture University,2010.(in Chinese with English abstract)

[19]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.地理标志产品赣南脐橙: GB/T 20355-2006[S].北京:中国标准出版社,2006:5.

[20]陈胜军,贾方,韩伟.曲柄滑块机构运动误差分析[J].机械设计与制造,2015(3):73-75.Chen Shengjun,Jia Fang,Han Wei.Analysis on motion error of slider-crank mechanism[J]. Machinery Design &Manufacture,2015(3):73-75.(in Chinese with English abstract)

[21]姬伟,罗大伟,李俊乐,等.果蔬采摘机器人末端执行器的柔顺抓取力控制[J].农业工程学报,2014,30(9):19-26.Ji Wei,Luo Dawei,Li Junle,et al.Compliance grasp force control for end-effector of fruit-vegetable picking robot[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2014,30(9):19-26.(in Chinese with English abstract)

[22]姬伟,李俊乐,杨俊,等.机器手采摘苹果抓取损伤机理有限元分析及验证[J].农业工程学报,2015,31(5):17-22.Ji Wei,Li Junle,Yang Jun,et al.Analysis and validation for mechanical damage of apple by gripper in harvesting robot based on finite element method[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(5):17-22.(in Chinese with English abstract)

[23]陈燕,谈建豪,蒋志林,等.柑橘机器人夹持损伤有限元预测及试验验证[J].华南农业大学学报,2016,37(5):98-102.Chen Yan,Tan Jianhao,Jiang Zhilin,et al.Finite element prediction and experimental verification for damage on citrus fruitfrom robotclamping[J].JournalofSouth China Agricultural University,2016,37(5):98-102.(in Chinese with English abstract)

[24]周俊,张娜,孟一猛,等.番茄粘弹性参数机器人抓取在线估计[J].农业机械学报,2017,48(8):26-32.Zhou Jun,Zhang Na,Meng Yimeng,et al.Online estimation of tomato viscoelastic parameters during robot grasping[J].Transactions of the Chinese Society of Agricultural Machinery,2017,48(8):26-32.(in Chinese with English abstract)

[25]张水波,鲍官军,杨庆华,等.基于机器人采摘的柑橘机械特性研究[J].浙江工业大学学报,2012,40(3):340-344.Zhang Shuibo,Bao Guanjun,Yang Qinghua,et al.Study on mechanical properties of citrus bases on robotic harvesting[J].Journal of Zhejiang University of technology,2012,40(3):340-344.(in Chinese with English abstract)

[26]李智国,刘继展,李萍萍.机器人采摘中番茄力学特性与机械损伤的关系[J].农业工程学报,2010,26(5):112-116.Li Zhiguo,Liu Jizhan,Li Pingping.Relationship between mechanical property and damage of tomato during robot harvesting[J].Transactions ofthe Chinese Society of Agricultural Engineering(Transactions of the CSAE),2010,26(5):112-116.(in Chinese with English abstract)

[27]孟炜,丁羽,刘媛媛,等.新疆无核白葡萄力学特性研究[J].新疆农机化,2016(1):10-12.Meng Wei,Ding Yu,Liu Yuanyuan,et al.Study on the mechanical properties of Xinjiang seedless grape[J].Agricultural Mechanization in Xinjiang,2016(1):10-12.(in Chinese with English abstract)

[28]尹建军,陈永河,贺坤,等.抓持-旋切式欠驱动双指手葡萄采摘装置设计与试验[J].农业机械学报,2017,48(11):1-11.Yin Jianjun,Chen Yonghe,He Kun,et al.Design and experiment of grape-picking device with a grasping and rotary-cut type of underactuated double fingered hand[J].Transactions of the Chinese Society of Agricultural Machinery,2017,48(11):1-11.(in Chinese with English abstract)

[29]邓云,吴颖,李云飞.果蔬在贮运过程中的生物力学特性及质地检测[J].农业工程学报,2005,21(4):1-6.Deng Yun,Wu Ying,Li Yunfei.Biomechanical properties and texture detection of fruits and vegetables during storage and transportation[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2005,21(4):1-6.(in Chinese with English abstract)

[30]吴立成,孔岩萱,李霞丽.全转动关节欠驱动手指机构及其运动学分析[J].机械工程学报,2017,53(1):47-54.Wu Licheng,Kong Yanxuan,Li Xiali.Fully rotational joint underactuated finger mechanism and its kinematics analysis[J].Journal of Mechanical Engineering,2017,53(1):47-54.(in Chinese with English abstract)

[31]王通,尹建军.一种抓取果实的欠驱动手指机构设计与静力学分析[J].农机化研究,2016(3):110-114.Wang Tong,Yin Jianjun.A type of underactuated finger mechanism design and statics analysis for picking fruit[J].Journal of Agricultural Mechanization Research,2016(3):110-114.(in Chinese with English abstract)

[32]马学思,戴建生.基于抓持矩阵的二指多关节手抓持规划和丝传动设计[J].机械工程学报,2015,51(1):17-23.Ma Xuesi,Dai Jiansheng.Grasp planning and tendon-driven design of two-fingered hand based on grasp matrix[J].Journal of Mechanical Engineering,2015,51(1):17-23.(in Chinese with English abstract)

[33]何竞飞,潘祺,邓华.一种新型欠驱动三指节手指机构的结构设计及优化[J].机械设计与研究,2014,30(6):18-21.He Jingfei,Pan Qi,Deng Hua.Structural design and optimization ofa new type under-actuated 3-knuckle finger[J].Mechanism Machine Design and Research,2014,30(6):18-21.(in Chinese with English abstract)

[34]张文增,陈强,孙振国,等.高欠驱动的拟人机器人多指手[J].清华大学学报:自然科学版,2004,44(5):597-600.Zhang Wenzeng,Chen Qiang,Sun Zhenguo,et al.Super under-actuated humanoid robot multi-fingered hand[J].Journal of Tsinghua University:Sic&Tech,2004,44(5):597-600.(in Chinese with English abstract)

[35]王殿君,嵇钟辉,刘淑晶,等.六自由度模块化机器人控制系统设计[J].制造业自动化,2015,37(12):107-109.Wang Dianjun,Ji Zhonghui,Liu Shujing,et al.Designed control system of 6-DOF modular robot[J].Automation of Manufacturing,2015,37(12):107-109.(in Chinese with English abstract)

[36]周青松,张铁.基于PMAC的机器人控制器调试系统的研制[J].微计算机信息,2009,25(8):245-247.Zhou Qingsong,Zhang Tie.Development of adjusting system of robot controller based on PMAC[J].Microcomputer Information,2009,25(8):245-247.(in Chinese with English abstract)