低噪声风力机叶片气动外形优化设计

2018-07-17杨建忠孙金风秦争争

汪 泉 洪 星 杨建忠 王 君 孙金风 秦争争

1.湖北工业大学机械工程学院,武汉,430068 2.渤海装备辽河热采机械公司,盘锦,124010

0 引言

风能是一种可持续的绿色能源,而风力机作为将风能转化成电能的一种关键装备,一直是人们研究的热点。随着兆瓦级风力发电机的应用,所需的叶片长度也逐渐增大,由于受到离心力、气动力及重力等交互作用的影响,使得风力机叶片的噪声污染问题越来越受到关注。

风力机叶片产生噪声的机理主要分为两类[1]:①入流湍流噪声,由叶片与大气紊流形成的涡相互作用而产生;②叶片翼型自激励产生的噪声,主要包括翼型后缘噪声、失速噪声、叶尖噪声及层流边界层涡脱落产生的噪声等。BROOKS等[2]在总结NACA-0012翼型噪声风洞试验的基础上,提出了一种半经验的风力机翼型噪声计算模型(BPM模型),其计算速度和精度均可满足工程实际需求。陈亚琼等[3]基于翼型噪声预测半经验模型,采用XFOIL程序计算翼型气动性能,通过遗传算法得到了具有更好气动性能和声学性能的优化翼型。ZHU等[4-5]基于翼型噪声预测半经验模型,引入动量叶素理论,考虑翼型的边界层失速特性,提出了一种适用于风力机翼型的修正半经验模型,并应用该噪声计算模型对某2.3MW风力机叶片进行了噪声预测,其计算结果与实验测试结果较吻合,从而验证了该模型的准确性。CHENG等[6]依据翼型产生噪声机理,优化设计出一种低噪声高气动性能的风力机专用翼型CQU-DTU-LN1,并与风洞实验进行对比,验证了该翼型具有低噪声、高气动的特性。GALLO等[7]针对某实际风场,编制了一种风力机噪声预测的新程序,该程序考虑了风吹过风轮之后的残留噪声影响。司海青等[8]研究了风力机叶片翼型、桨距角、旋转角速度及叶片后缘厚度等对风力机噪声的影响。然而,以上研究大多集中在低噪声风力机翼型的设计及叶片的噪声预测等方面[9-12],很少对如何设计低噪声风力机叶片进行研究。

本文基于风力机动力学模型及叶片噪声计算理论,计算每个叶素的相对速度、雷诺数及马赫数等关键参数,并将这些参数引入叶片噪声计算模型中,计算每个叶素的噪声声功率级或声压级,根据噪声叠加原理,计算整个叶片的噪声特性。提出一种低噪声风力机叶片优化设计方法,针对某实际2.3MW风力机叶片,以功率系数与噪声最大比值为目标函数,以弦长及扭角分布为主要设计变量,约束叶根载荷。将动量叶素理论及噪声计算程序植入粒子群算法中,通过不断迭代求解最优解,并对比分析优化前后叶片的噪声及气动特性。

1 风力机叶片噪声计算模型

风力机叶片噪声主要包括叶片湍流噪声及翼型自身的噪声。叶片湍流噪声主要是由叶片与气流相互作用产生的涡形成的,而叶片自身噪声主要源于翼型尾缘噪声及失速噪声。

1.1 入流湍流噪声计算模型

噪声频域主要分为高频和低频两个区域。对于叶片高频域,其入流湍流声压级可表示为[4]

式中,ρ为空气密度;c0为声速;L为大气湍流长度因子;Δl为叶片翼段长度;d为观察者到声源距离;kˆ为修正波动长度;Ma为来流的马赫数,是来流相对速度U与声速c0的比值;I为湍流密度;-Dh为高频声音方向函数;z0为表面粗糙度;z为叶片距地面高度;γ为幂律系数。

对于叶片低频域,其入流湍流声压级可表示为

式中,Kc为低频域修正因子。

1.2 翼型噪声计算模型

根据BROOKS等[2]提出的的计算模型,翼型噪声可分为尾缘噪声、叶尖噪声、失速噪声及钝尾缘噪声等。一般情况下,翼型自身的噪声主要源于尾缘噪声和失速噪声。

1.2.1湍流边界层尾缘噪声

当湍流边界层流经翼型尾缘就会产生湍流边界层尾缘噪声。在给定的攻角和雷诺数下,在翼型表面的某个位置层流会发生转捩变成湍流的现象,而湍流会在翼型尾缘处产生波动,从而产生噪声。

翼型尾缘噪声是由湍流边界层在压力面产生的噪声Lpp与在吸力面产生的噪声Lps叠加而成的[13]:

式中,Sr1为尾缘噪声的斯特劳哈尔数;δ*s、δ*p分别为吸力面尾部边界层相对厚度和压力面尾部边界层相对厚度,与翼型的攻角α和来流的雷诺数Re有关;Srs为吸力面的斯特劳哈尔数;Srp为压力面的斯特劳哈尔数;A为频谱形状函数;W1为振幅函数;ΔW1为声压级修正函数。

1.2.2失速噪声

随着攻角的增大,边界层将逐渐发生分离,吸力面区域的湍流涡将增大,当湍流涡变成尾迹时将产生分离流噪声。当攻角增大到一定程度时,边界层发生大规模分离,翼型完全失速,此时失速噪声为最主要噪声,其表达式如下:

式中,W2为振幅函数;N为频谱形状函数;Sr2为失速噪声的斯特劳哈尔数。

2 风轮空气动力学模型

由于叶片噪声计算模型中相关参数(雷诺数、马赫数及边界层厚度等)与风力机动量叶素理论有关,因此必须将两者结合来计算噪声大小。由动量理论可知,考虑风轮后尾流旋转时满足:

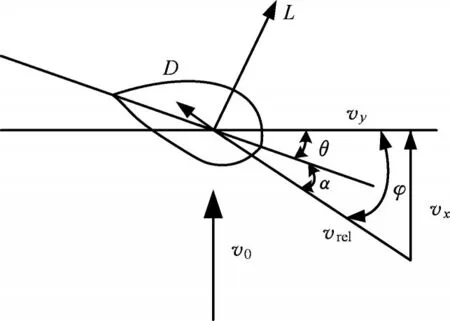

式中,v0为风轮前来流速度;ω为风轮旋转角速度,rad/s;r为叶素沿叶片展长;a、b分别为轴向诱导因子和周向诱导因子;vx、vy分别为来流风速在x、y方向的速度分量。

叶素处的合成入流速度vrel可表示为

叶片截面速度示意图见图1,叶素处的入流角φ和攻角α分别表示为

式中,θ为叶片叶素处扭角。

图1 叶片截面速度示意图Fig.1 Blade cross section speed diagram

应用动量理论,推导出风轮的推力和扭矩分别为

式中,B为叶片数;R为风轮半径。

应用叶素理论,推导出风轮的推力和扭矩分别为

式中,Cn、Ct分别为法向力系数和切向力系数;F1为法向力系数和切向力系数修正因子[14];λ为叶尖速比;c为翼型的弦长。

联立式(11)和式(12),可以求出轴向诱导因子a和周向诱导因子b为

整个叶片的噪声计算思路见图2:将风力机叶片沿展向划分若干叶素,将翼型噪声计算模型应用到每个叶素上;针对每个叶素,基于动量叶素理论求得相对速度和马赫数;翼型噪声与一定初始条件有关(雷诺数、马赫数、攻角及尾缘上下表面边界层厚度等),翼型的边界层参数通过RFOIL软件计算得到,通过控制叶片扭角及弦长,来计算叶片展向翼型族的气动特性及压力面和吸力面的边界层厚度,从而控制叶片翼段的气动性能及噪声值。最后将各叶素上的噪声值进行叠加,从而计算出整个叶片的噪声声压级。

图2 叶片噪声计算流程图Fig.2 Blade noise calculation flow chart

3 叶片气动噪声优化数学模型

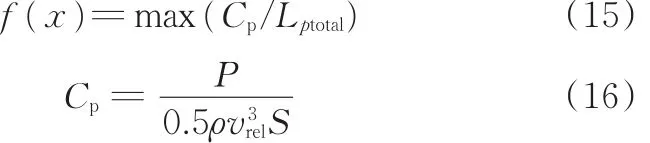

3.1 目标函数

风力机叶片性能考虑的因素很多,除功率特性之外,还包括气动性能、噪声及结构等不同学科的要求。本研究主要考虑具有较高的功率特性及较低的噪声水平的风轮,建立以风轮功率系数Cp与叶片气动噪声Lptotal的最大比值为目标函数:

式中,P为风力机的输出功率;S为风轮扫掠面积。

基于动量叶素理论,经过微积分变换,风力机功率系数另一种表达式为

叶片沿展向可看作是由若干翼段组成,每个翼段噪声计算可采用叶片湍流及翼型噪声计算公式来进行计算。对于第i个翼段,其噪声声压级计算表达式为

式中,j表示不同噪声源(湍流噪声、翼型尾缘噪声及翼型失速噪声);KA为加权过滤值,dB。

则整个叶片噪声声压级预测可由若干翼段噪声声压级叠加:

由式(1)、式(4)和式(5)可知,叶片噪声声压级与马赫数Ma的高次幂成正比,而马赫数Ma随着叶片展向位置变化而变化,因此,能准确预测每个叶片翼段的马赫数大小显得尤为重要。基于叶素动力理论,求出轴向诱导因子a和周向诱导因子b,便可计算每个叶片翼段的合成入流速度vrel,即可求出叶片各翼段的马赫数。

3.2 设计变量及约束条件

风力机叶片的气动形状决定了风力机的捕风效率及噪声,而叶片的几何参数(翼型、叶片长度、弦长、扭角及厚度等)直接构成了叶片的曲面形状。选取某实际2.3MW风力机叶片作为优化对象[5],该叶片相关参数见表1。其中,FFAXXX翼型族及NACA63-XXX翼型族的气动参数均采用RFOIL软件计算,然后通过外插值法求得大攻角范围内的气动值。

表1 某2.3MW实际风力机叶片参数Tab.1 A 2.3MW actual wind turbine blade parameters

对于实际叶片,所采用的翼型族及沿叶片展向位置分布已经确定,叶片厚度可根据插值的方法确定,叶片沿展向厚度分布通常可不作为叶片的优化设计变量,因此,选取叶片弦长及扭角沿叶片展向分布变化作为设计变量。为保证叶片具有气动性能及表面曲率光滑连续性,弦长及扭角沿叶片展向分布分别选取关键的8个点作为控制变量,采用样条曲线来控制弦长及扭角的展向分布变化,其取值范围为Ximin≤Xi≤Ximax(i=1,2),表2给出了设计变量的约束范围。

表2 叶片设计变量的约束范围Tab.2 The constrained ranges of optimized design variables

兆瓦级风力机工作时,叶根处的弯矩和扭矩很大,叶根载荷的增加会直接影响叶片的强度及疲劳寿命,因此,需对风力机叶根挥舞弯矩及扭矩进行约束:

3.3 优化策略

采用粒子群算法对本文提出的目标函数进行优化,其相关参数如下:学习因子C1、C2均为0.5,权重系数w为0.9,变量个数为16,种群大小为50,最大迭代次数为200。低噪声叶片具体优化设计线路见图3。图3中,以功率系数与噪声的最大比值为目标函数,叶片弦长和扭角分布为设计变量,并进行相应的载荷约束;将粒子群变量通过样条曲线插值得到叶片弦长及扭角分布;将叶片噪声计算流程图(图2)引入叶片优化设计流程图中,计算得到风轮功率系数及气动噪声;更新目标函数,计算适应度值;根据适应度值再更新相应的粒子群参数,判断是否满足优化终止条件,不满足则继续迭代,直至满足条件输出最优值。

图3 低噪声叶片优化流程图Fig.3 Low noise blade optimization flow chart

4 结果与讨论

叶片主要采用FFAXXX翼型族(布置在叶片较厚位置)及NACA63-XXX翼型族(布置在叶片较薄位置)。将叶片噪声计算模型、风轮功率计算模型耦合到粒子群算法中计算目标函数,通过不断迭代求解,满足收敛条件,最终输出新叶片几何参数。图4和图5所示分别为优化前后叶片的弦长和扭角分布。由图4可以看出,相比原始叶片,优化后叶片的弦长先减小、后增大;由图5可以看出,优化后叶片的扭角分布沿展向整体增大。

图4 优化前后叶片弦长分布Fig.4 Length distribution of blade chord before and after optimization

图5 优化前后叶片扭角分布Fig.5 Blade torsion angle distribution before and after optimization

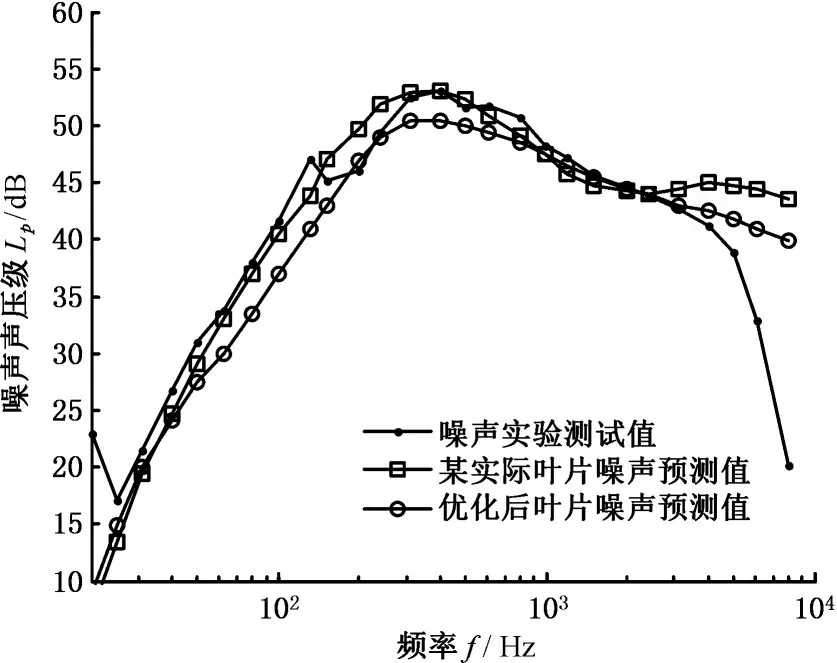

图6给出了优化前后叶片噪声特性与实验数据对比。由图6可以看出,除了频率f在3 000~10 000 Hz范围内,叶片噪声预测值与实验数据相差较大外,在其他频率域范围内,其噪声预测值与实验值较吻合,表明该叶片噪声计算模型的合理性。此外,在频率50~1 000 Hz范围内,优化后的叶片噪声声压级要比某实际2.3MW叶片噪声声压级小;在频率1 000~5 000 Hz范围内,优化后的叶片噪声声压级略大;在频率5 000~10 000 Hz范围内,优化后的叶片噪声声压级较小。整体来说,优化后叶片噪声声压级比原叶片噪声声压级要小。将噪声声压级随频率变化分布叠加,求出总的噪声值(表3),优化后叶片总的噪声声压级为58.183dB,相比原叶片,其噪声声压级降低了约4.4d B,降幅为7.1%。

图6 优化前后风力机噪声频谱分布Fig.6 Frequency distribution of wind turbine noise before and after optimization

表3 某2.3MW叶片优化前后性能参数对比Tab.3 Comparison of performance parameters before and after optimization of a 2.3MW blade

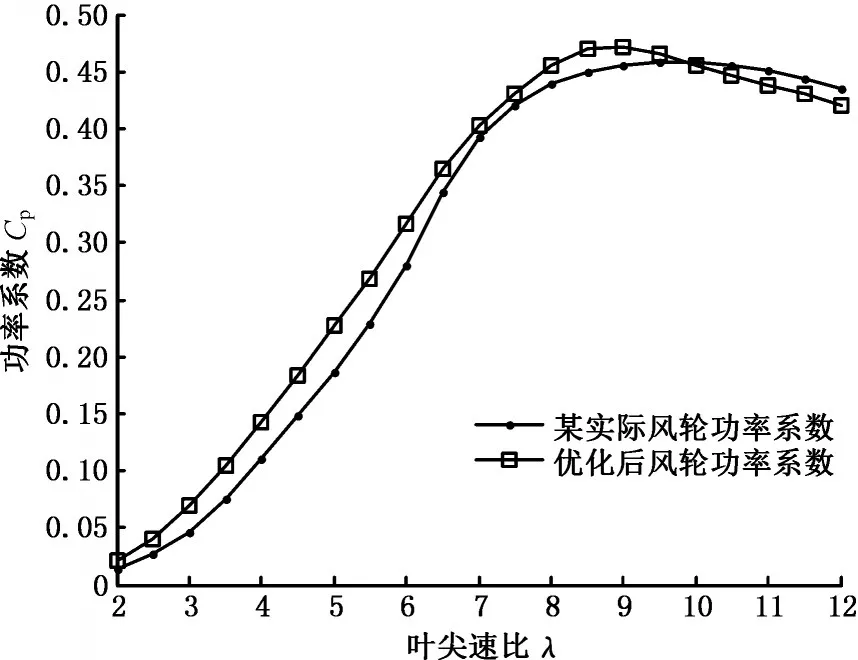

图7所示为叶片优化前后风轮功率系数随叶尖速比变化分布情况。由图7可以看出,当叶尖速比小于9时,优化后的风轮功率系数比原风轮功率系数略大;当叶尖速比大于9时,优化后的风轮功率系数比原风轮功率系数略小。结合表3可知:优化后风轮最大功率系数为0.475(叶尖速比为9),而原风轮最大功率系数为0.456(叶尖速比为9),优化后风轮的功率系数增大了约4.6%。

图7 优化前后风轮功率系数分布Fig.7 Wind power distribution before and after optimization

图8和图9所示分别为优化前后叶根弯矩和扭矩随叶尖速比的变化分布情况。当叶尖速比小于6.5时,优化后叶片叶根载荷相比原始叶片叶根载荷略大;当叶尖速比大于及等于6.5时,优化后叶片叶根载荷相比原始叶片叶根载荷要小。由于优化过程中存在叶根载荷约束,所以在最佳叶尖速比情况下,优化后叶片叶根挥舞弯矩及扭矩明显比原始叶片叶根要小(表3)。

图8 优化前后叶根弯矩分布Fig.8 The distribution of the root moment before and after optimization

图9 优化前后叶根扭矩分布Fig.9 Blade root torque distribution before and after optimization

5 结论

(1)本文考虑叶片入流湍流噪声及翼型自身噪声特性,在叶片优化数学模型中提出以叶片功率特性与噪声的最大比值为目标函数,以叶片弦长、扭角为设计变量,考虑叶根载荷约束,采用粒子群算法对风力机叶片气动外形进行优化设计,并给出了低噪声叶片优化流程图及优化策略。

(2)以某实际2.3MW风力机叶片为例,对该叶片弦长及扭角分布进行优化设计,优化结果表明:相比原始风力机叶片,优化后的叶片总噪声为58.183d B,降低了约7.1%;优化后风轮最大功率系数为0.475,而原风轮最大功率系数为0.456,增大了约4.6%;同时叶根载荷也得到了有效控制。