深海桶形基础安装设备设计及试验研究

2018-07-17李德威丁忠军任玉刚宿晓峰李宝钢

李德威 丁忠军 任玉刚 宿晓峰 李宝钢 杨 雷

1.哈尔滨工程大学船舶工程学院,哈尔滨,150000 2.国家深海基地管理中心,青岛,266000

0 引言

南海周边陆地油气勘探开始于20世纪初,截至目前,已在南海发现油气田数百个,储存上百亿吨油当量,已探明和开采中的油气田主要是在浅水区。深水区和超深水区的油气勘探工作尚处于普查和区域勘探阶段[1]。

吸力式桶形基础是深水油气开发生产中重要的基础型式之一。目前在国外该设备的制造技术已经成熟,如荷兰海上工程承包商——SPT近岸公司和挪威大地构造研究所NGI,已经将桶形基础安装的全套设备形成产品,可完成从浅水到深水(水深100~3 000 m)的海洋勘探工程。

我国的桶形基础仅能安装在200 m水深以内,形式主要有两种:一种是从水面引高压油管至水下,为水泵的油马达和水泵接口锁紧机构提供动力;另一种是从水面分别引电缆和液压管至水下,电缆为水下电泵提供电力,液压管为泵接口锁紧机构提供动力[2]。而我国深水吸力基础安装还处于起步阶段,迫切需要开展相关研究,解决吸力式桶形基础深海安装的结构、密封、控制等方面的问题。基于此,笔者设计研制了深海桶形基础安装设备,并对设备实物进行了试验验证及数据分析。

本文的研究目的在于:在保证耐压度、工作效率和安全性的基础上,将深海桶形基础安装设备的工作深度由200 m提高到1 500 m。

1 设备结构

深海桶形基础是一个开放底面型式的圆柱体,水下安装分两个阶段完成:第一阶段桶体通过自身重量或压载贯入地基一定深度,第二阶段桶体内达到密封条件后,通过水泵或真空泵抽取桶体顶部和土层之间的海水或空气,使桶体内压力低于桶外压力。在此负压和自重及加载重量的共同作用下,桶形基础被沉贯安装至预定深度。该方法在黏土中的效率一般较低,而在均匀柔软土壤或是干净砂子的深水环境中效率较高。

笔者设计的深海桶形基础安装设备主要由深海电机、水泵、压力补偿器、耐压电子舱、深海电池及水密接插件等组成,其试验样机结构见图1。通过对陆上电机及其控制器进行适应性改造,可以保证试验样机在深水高压下的密封性、可靠性,从而实现深海水泵功能,并可对工作状态实时监测和控制。

图1 深海桶形基础安装试验样机结构图Fig.1 Prototype structure of deep-sea bucket foundation

1.1 深海电机的选择

一般来讲,深海水下电机的结构形式共有三种:封闭承压式、液体填充式和直浸式[3-4]。综合考虑电机的体积、质量、压力补偿、密封方式以及成本,使用的外置补偿器选择填充绝缘性较好的电容器油。用油液进行压力补偿传递,是目前深海电机普遍采用的方法。

选择最大扬程h=30 m,最大流量qV=33 L/min,最大吸程为8 m的自吸泵,根据下式计算该水泵所需的电机功率:

式中,ρ为试验用淡水密度,1 000 kg/m3;g为重力加速度,9.8 m/s2;ηpump取0.8。

由于普通有刷电机换向时产生的火花会碳化补偿油,造成电机转子短路,损坏电机,难以应用在深海电机中,因此本试验样机使用直流无刷电机,其剖面结构见图2。考虑充油环境下的功率损失,选取电机参数:功率366 W,直流电压48 V,额定转矩1.4 N·m,额定电流10 A,额定转速2 500 r/min,输出轴半径r=7.5 mm,转速无级可调。电机安装筒体设计过程中,根据电机尺寸,充分考虑了电机在密封筒体内的安装、固定、筒体密封以及传动轴加长、轴承安装等工艺,确定电机筒体内径为126 mm,外径为173 mm,长度为390 mm,并在筒体一端145 mm处增设凸圆平台。在以凸圆平台圆心为圆心,直径为136 mm的圆上均匀钻8个φ5 mm的孔以安装电机。考虑到电机旋转密封圈的最大线速度v=1 m/s,为保证密封良好,应满足下式:

即通过控制器将电机最大转速nev控制在1 274 r/min。

图2 深海电机剖面图Fig.2 The profile image of deep sea motor

1.2 端盖设计

电机在水下工作时的密封问题主要有静态密封和电机输出轴的旋转密封两种。静态密封选用O形圈密封,通过在端盖设置两道径向沟槽实现密封;对于旋转密封,高转速旋转轴如采用O形圈密封方式会导致密封圈磨损、发热进而出现漏水。本文选用W形密封环和一个O形圈组合的方式进行密封[5]。O形圈使用耐油耐海水的氟橡胶,电机输出轴直径为15 mm,选择的W形旋转组合密封的尺寸为15 mm×19.9 mm×2.2 mm,材料采用PTFE+碳纤维+氟橡胶,此种材料可有效提高密封圈的耐磨性[6]。

图3 旋转组合密封安装盖Fig.3 Installation cover of rotary combination seal

直流无刷电机工作时需连接一根3芯的相位线,一根5芯的霍尔信号检测线,电机驱动器通过检测霍尔信号判断U、V、W三相的相位,调整PWM输出信号,实现对电机驱动、信号采集和控制的目的,因此,采用端盖结构见图4端盖结构:电机输出轴侧,设置孔径为15.3 mm的直管螺纹孔,用于电机输出轴安装;控制器连接侧,根据Subconn样本选择3芯的大电流插座BHB3M,每芯电流25 A,电压600 V;5芯的标准圆形公头插座BH5M,每芯电流6 A,电压600 V,孔径分别为15.875 mm、11.113 mm,用于与驱动器的三相电源和霍尔信号插座连接;另设置孔径为13.157 mm的直管螺纹孔,用于安装外置油液补偿器。

图4 端盖结构Fig.4 Structure of the end cap

1.3 外置补偿器设计

实现直流无刷电机正常工作,除需解决电机的动静态密封问题外,还需解决密封电机筒的油液压力补偿问题[7],补偿器工作容积满足的条件为

式中,VB为补偿器工作容积,m3;ΔVY(Y)为随压力变化而产生的纯工作液体的体积变化量,m3;β为相对体积压缩系数;VY为液体系统的体积,m3;pJ为静水压力,MPa;a、b为经验常数,对矿物油,a=6.13×10-4,b=1.115×10-6;ΔVY(W)为随温度变化而产生的纯工作液体的体积变化,m3;α为体积膨胀温度系数,对一般油,α=5.8×10-4~9.5×10-4;Δt为温度变化量,℃;ΔVQ(Y)为随压力变化而产生的气体体积变化量,m3,当下潜深度很大时,ΔVQ(Y)=0;ΔVQ(W)为随温度变化而产生的气体体积变化,m3;KX为气液系数,一般取3%~6%;ΔVL为48 h内液体系统的泄漏量,m3;ΔVG为系统工作时所需补偿的体积,m3;ΔVBG为随压力与温度变化而产生的补偿器工作容积的变化量,m3。

补偿器与液体系统中油液为均匀液体条件下:

其中,C为补偿体积变化系数,C=∑ΔV/VY;∑ΔV为系统中被补偿的工作液体的体积,且

因此,补偿器工作容积的最终表达式为

在本设计中,电机圆筒内径R=126 mm,长度L=390 mm,容积VY=0.004 86 m3。

根据式(5)可得β=0.000 72,将β、VY代入式(4),可得补偿器随压力变化产生的ΔVY(Y)=0.000 21 m3。

假设电机筒在甲板时温度为22℃,水下温度为2℃,温差Δt=20℃,根据式(6),可得出补偿器随温度变化而产生的ΔVY(W)=0.000 087 48 m3。根据式(7),可得出补偿器随温度变化而产生的气体体积变化值ΔVQ(W)=0.000 243 m3。

假设该电机筒设计良好,在水下无泄漏,ΔVL=0,系统工作时不需要补偿体积,ΔVG=0,可得出该电机筒在水下1 500 m深度工作时被补偿的工作液体体积∑ΔV=0.000 540 48 m3。

计算求得所需补偿器的工作容积为6.08×10-4m3。由此可以确定电机筒体积为4.86 L,补偿器体积为0.7 L,补偿量约占原体积的15%,符合设计经验值。选择1.6L*144-A型橡胶皮囊,在充分考虑注油、连接、排气的情况下,设计能够保护该皮囊的外壳。补偿器底部共设有3个G1/4的快插孔,左右2个分别用于连接手动液压源、电机安装筒,顶部用于在注油过程中排气。注油完成后拆除手动液压源一侧的快插头,紧固顶部排气口。具体结构见图5。

图5 外置补偿器Fig.5 External compensator

1.4 耐压电子舱设计

深海耐压电子舱可使用钛合金和铝合金。钛合金对点蚀、酸蚀、应力腐蚀的抵抗力较强,低温下,仍然能保持其力学性能,但其导热性能不良,刚性差,易变形,加工难度大,综合成本较高。铝合金有优良的导电性、导热性和抗腐蚀性,低温时,强度增大无脆性,是良好的低温装置材料,同时由于其良好的塑性和成形加工性能,价格也比钛合金低很多,因此,耐压电子舱材料选用冷处理锻压7075-T 651铝合金。其物理特性及机械性能为:抗拉强度550 MPa,屈服强度524 MPa,延伸率11%,弹性模量71 GPa,硬度150 HB,密度2 810 kg/m3,泊松比0.3。为提高抗腐蚀性,加工完成后的电子舱及其端盖使用表面阳极氧化发黑处理。

对于水下耐压结构,各国规范规定的安全系数都不同,我国潜水器设计规范与美国(ABS)规范规定的计算压力取工作压力的1.5倍[8]。本设计中耐压壳体工作深度为1 500 m,设计计算深度为6 000 m,安全系数为4,满足要求。首先对该设计结构的厚度进行估算,采用圆柱形壳体及从简单薄膜理论得到的几何尺寸和壳板厚度[9],壳板厚度由以下公式计算:

式中,pc为设计计算压力;R为圆柱平均半径;σs为材料屈服强度,β1为减缩系数,无肋骨情况下,取1。

根据圆筒内放置的驱动器的尺寸,确定圆筒内径为106 mm,长度为230 mm,根据式(11)可求得壳体的初始厚度为12 mm。为保证安全工作,此处取圆桶厚度S=15 mm,圆筒中径D=121 mm。

设长圆筒与短圆筒的临界长度为Lk,由于Lk=1.17D,可求得Lk为402 mm,大于设计长度230 mm,可以按照短圆桶公式验证设计厚度。由于S/D≥0.04,该压力筒体已经成为刚性圆筒,其破坏是由于圆筒壁的压缩应力超过材料设计温度下的屈服基线,不存在稳定性问题,根据强度校核公式可计算得出结构的安全系数为1.08,满足设计的要求。

1.5 桶形基础的桶体设计

桶体采用304不锈钢材料制作,桶体高度为65 cm,直径为40 cm。上端封闭平面留有出水口和倾角仪安装支架,桶体侧面设计有位移传感器安装槽。

经计算验证,设计的深海桶形基础安装结构的密封性能、耐压性能均符合深海压力情况下的作业要求。结构实物见图6。

图6 样机装配图Fig.6 Assembly drawing of prototype

2 模拟水下工作

2.1 试验环境

根据我国南海海底表层沉积物主要以粉砂质砂和砂质粉砂为主,其中细砂含量较高、粗砂含量相对较低的特点,本项目选用青岛石老人海水浴场近海砂质作为模拟海底土壤成分。

2.2 试验情况分析及改进

陆上试验主要调试各设备的功能及整个系统的工作情况,以便于查漏补缺,及时改进研制过程中的不足。本课题陆上试验工作严格按照试验步骤进行调试,使各设备完全可以在水下工作。

首先准备一个如图7所示的大塑料桶,作为海水环境的模拟;然后,将设备放入塑料桶内后开始注水,作为水下环境的模拟(图8);最后,开启设备将桶内的水排干。

图7 试验水桶Fig.7 Experimental bucket

图8 样机排水Fig.8 Drainage process of prototype

3 压力试验

通过压力筒等试验设备,在常温常压环境中模拟1 500 m深海压力,对桶形基础安装测试样机进行模拟试验,并获取相关数据。

3.1 试验原理

监控数据采集原理见图9:外部为一个可承压15 MPa的压力筒(916压力筒)[10],筒内壁上固定有深海摄像机以观察桶内情况,压力筒底部铺满沙子来模拟海底环境。桶形基础设备放在压力筒内部,桶形基础上连接有姿态传感器、深海位移传感器,分别用于监测桶形基础下沉时的倾角姿态和沉降深度。筒内部连接有压力传感器以对压力值进行检测。上述的压力传感器、姿态传感器、深海位移传感器以及深海摄像机与数据采集模块相连,数据采集模块与控制计算机相连,可以实时对桶内的压力进行检测,并通过外部加压设施保证桶内压力保持设定的值。同时,姿态传感器、深海位移传感器测量的数据通过数据采集模块传递给控制计算机,为后续数据的处理提供保证。

图9 数据采集原理Fig.9 Schematic drawing of data collection

其他的试验用品包括:吊缆、钢缆、系固尼龙绳等。同时,为了防止污染压力桶,设计加工专用的平台,用于模拟海底的沙子成分。

3.2 试验程序

前期准备结束后,对设备进行试验,试验设备见图10、图11:在压力筒底部平台上铺模拟深海环境沙子,沙子厚度为40 cm;吊入试验样机,并放置到适当位置,连接好深海水密电缆,并对深海倾角仪和深海位移传感器进行初始化。开始向压力筒内注水,在水位高于桶形基础的上端出水口时,停止注水。将排水管插到出水口并固定。将压力筒未用到的通孔封死,有电缆输出的孔将接插件连接好。关闭压力筒舱口盖,对压力筒逐渐加压至15 MPa(加压时间0.5 h),并保压0.5 h后,逐渐减压至常压(减压时间0.5 h)。保压时启动电源,使样机开始工作,并采集相关数据。压力减为零时,打开压力筒上端盖,取出相关设备,试验结束。

3.3 数据分析

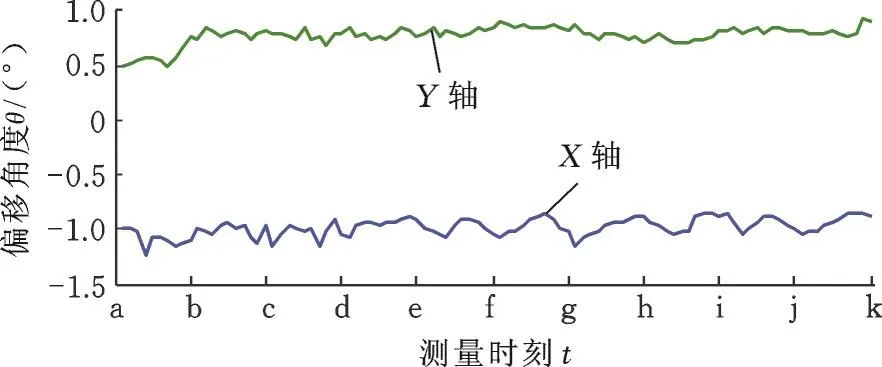

所研制的试验样机经过多次设计优化、陆上试验及技术改进,在916压力筒中成功进行了1 500 m深海环境模拟试验,并获取了相关试验数据。整个试验数据采集部分从20151028 09:37:28开始,到20151028 09:44:47结束。深海位移传感器和深海倾角仪软件均设置为每秒钟采集20个数据,采集到的数据见图12、图13。

从图12中可以看到开始时位移传感器所测的数据较平稳,在1.80~1.95 mm之间波动,众数、中位数与平均数均为1.83 mm;结束时位移传感器所测的数据有一定的波动,波动范围在12.6~13.5 mm之间,众数、中位数为13.125 mm,平均值为13.075 mm,桶形基础下降了约11.23 mm,位移精度为1 mm设备工作正常。

图10 试验准备Fig.10 Test preparation

图11 压力筒盖安装就位Fig.11 Installed Pressure cylinder

图12 位移传感器测量数据Fig.12 Measurement data of displacement sensor

图13 倾角仪传感器测量数据Fig.13 Measurement data of Inclinometer sensor

图13中a代表9:39:43时刻;b代表9:39:51时刻;c代表9:39:59时刻;d代表9:40:07时刻;e代表 9:40:15时刻;f代表9:40:23时刻;g代表9:40:31时刻;h代表9:40:39时刻;i代表9:40:46时刻;j代表9:40:55时刻;k代表9:41:01时刻。从图13中可以看到,从电机开始工作到电机工作结束,X轴的角度在-0.5°~-1.3°之间波动,众数与平均值比较接近,为-1.07°左右;Y轴的角度在0.5°~1.0°之间波动,平均值为0.752°。从X轴、Y轴所得数据可知:倾角精度为0.1°。倾角仪X轴和Y轴的两处最大角度分别出现在如下时刻:

通过对两坐标轴倾角分析,可以得到下降过程中桶体基本稳定,设备工作正常。

4 结论

(1)基于吸力式基础工作原理,设计了电力驱动的深海桶形基础安装试验样机和试验监控系统。

(2)以外置补偿器和W形旋转组合密封方式解决了直流电机在深水环境下的耐高压和动静态密封性问题。

(3)在高压条件下完成了模拟环境测试试验,通过深海位移传感器和深海倾角仪实时记录了水泵开始工作到停止过程中桶形基础的相对位移与X轴、Y轴的活动情况,并通过软件存储,数据精度为1 mm和0.1°。结果表明:该试验装置满足了深海水下桶形基础安装的过程要求,即在深水1 500 m实现了水泵对桶形基础内淡水的抽吸,桶形基础实现沉贯,满足技术指标要求。