高炉冷却水热负荷在线监测系统的应用

2018-07-13冯家全彭李伟

冯家全,彭李伟

(红河钢铁有限公司,云南 蒙自661100)

1 前 言

高炉热负荷在线监测系统利用先进的计算机技术、电子技术、现场总线技术、数字化温度、流量传感器技术,在线实时监测高炉冷却壁进出水温度及相关部位的水流量,并在值班室监测计算机显示画面上显示测量结果,同时记录温度、温差、流量差和热流的实时数据,以便查询相应的历史曲线和分析热流分布及变化趋势。本系统的计算及分析结果对于高炉冷却壁实时监测、风口小套监测和分析高炉冶炼过程中的炉况,具有重要作用。通过热负荷历史数据能够准确反映冷却壁温度、温差和热流的变化情况;摒弃传统的手工测量,减少人员工作量和手工测量带来的误差和不准确性;工长还能通过流量、流量差的测量结果,根据高炉状况实时调整冷却水量,从而做到监测和预警风口小套损坏的指导效果,降低了生产成本。更重要的是通过高炉冷却壁的水温监测及热流量计算,对高炉生产操作起指导作用。

系统采用LonWorks现场总线技术。该技术采用了总线式网络结构,系统中的测温传感器为进口,精度高并且系统布线简单方便,抗干扰能力强、可扩性强。上位机采用工控组态软件,系统画面美观实用,人机界面友好,测量数据自动存入数据库,同时可以生成各种数据报表、变化曲线,并可实现打印输出,也可以对各种历史数据和曲线进行查询。系统具有强大的通讯功能,可以将高炉控制系统的组态软件数据传入本系统软件,同时也可以将本系统数据通过工业标准接口(OPC)发布,供其他系统共享,为高炉专家系统或MES、ERP提供基础数据。

2 高炉冷却水热负荷在线监测系统

2.1 系统整体性能

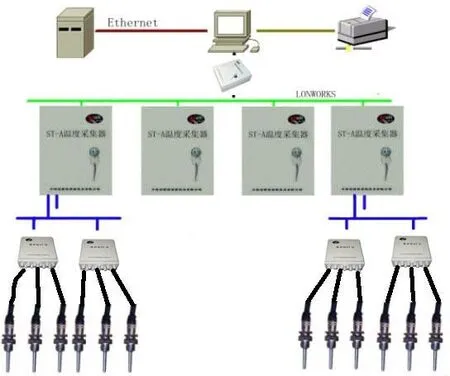

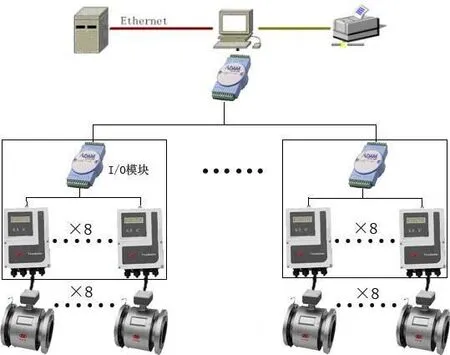

系统温度测量精度为±0.05℃,流量测量精度为±0.2%,温度测量范围为-55~+130℃,流量测量范围10~40 m3/h,通讯总线为LonWorks现场总线,通讯距离为1 800 m,数据开放支持标准OPC数据交换技术。高炉冷却水温度数字化智能系统见图1。流量监测系统如图2所示。

图1 高炉冷却水温度数字化智能系统(TDCS)

图2 流量监测系统

2.2 系统监测点设计

本着对红河钢铁有限公司1 350 m3高炉重点部位重点监测的原则对系统进行设计,充分考虑监测需求,用较低的系统成本完成对冷却水循环系统各点温度进行全面的监测,并为建立冷却壁热流模型奠定基础。具体监测点的布置如下。

温度监测点共计270个:炉缸H1段入水支管设36个;炉缸H3段出水支管设36个;炉腹B2段入水支管设36个;炉腰B3段出水支管设36个;炉身S1段出水支管设36个;风口小套入水管设22个;风口小套回水管设22个;渣口小套入水管设1个;渣口小套出水管设1个;风口中套入水管设22个;风口中套出水管设22个。

流量监测点共计92个:风口中、小套渣口入、出水设流量监测点92个。

所有监测点传感器安装在冷却壁出入水连管上。在连管上焊接特制温度传感器安装座,将传感器安装在传感器座上并加橡胶密封圈旋紧。

2.3 系统功能

对高炉冷却水进行温度和流量检测,同时进行温差、风口小套流量差计算和炉体的热负荷计算及分析,在有可靠冷却面积数据的情况下可进行热流强度计算及分析,达到检漏维护和指导高炉生产操作的目的。

系统除自身完善的功能外,还提供数据输出接口,可以将温度、温差、流量和热负荷(或热流强度)等数据以工业标准数据接口输出,提供给MES、ERP或高炉专家系统作为基础参考数据。温度、温差、流量和热流强度的实时显示;水温差报警,流量差报警,温度超高报警;水温差,流量差实时及历史变化曲线,历史数据查询;显示查询与报警;热流强度值作为横断面圆形曲线显示;界面设计水温差按炉形横断面设计;温度和温差直观显示;系统硬件设备的自检。

建立数据库,温度数据库按30 min录入1次,数据库存储量维持1月以上(录入时间可由客户自由设定);可任意选择1~16冷却壁及流量数据显示对应的时/日平均历史趋势图,可打印日月报表。归档数据处理,包括数据自动/手动导出(excel表格),按(网络)指定路径自动定时存盘,定时自动整理数据库,保证系统正常运行。指定测量点的仪表在线参数设定(含权限),系统通讯诊断图,可根据生产实际使用要求,对相关画面进行增加或修改(超出软件设计框架的除外)。

2.4 相关设备安装

冷却壁某部位示意图及传感器布点见图1。

图1 冷却壁炉腹部位示意图及传感器布点

硬件部分的安装首先要确认温度传感器监测点的安装位置,安装传感器固定导管,然后安装温度传感器(或与传感器固定导管安装同步进行),将传感器电缆穿管、固定,接着可安装总线连接器及其保护箱和采集器,最后进行布管、穿线和接线等工作。

1)传感器固定导管安装。确认温度传感器安装位置后,根据高炉冷却水系统的运行情况,选择管内无水的情况下安装。首先要在要安装传感器固定导管的地方对水管进行处理,包括去处表面油漆和锈质等;用电钻在管上开孔(直径7~9 mm);用1个废传感器拧上传感器固定导管后插入到所开的孔中,使传感器固定导管顶在管壁上用电焊进行无缝隙焊接,拧下废传感器,用适量的水进行冷却,将水管壁温度冷却到100℃以下。

2)温度传感器安装。检查温度传感器表面,确认没有物理损坏;记录温度传感器钢印号;在温度传感器套好O型圈,拧在固定导管内,确认无泄漏后方可;记录对应的安装位置(如炉腹1层2号冷却壁),与钢印号对应;整理温度传感器连线(穿线),使线路尽可能避开高温及电磁场干扰较强的区域。

3)温度传感器电缆布线。安装好的温度传感器用金属软管从传感器的尾部开始做一段距离的保护,将传感器的电缆敷入电缆桥架至总线连接器,并在现场固定。

3 系统软件

高炉冷却水热负荷在线监测系统软件(版本V3.4)与温度、流量采集系统相配套。通过工控计算机的串行接口(RS232),按照安全可靠的传输协议,与现场的数据采集系统进行通讯,获得数据或发送控制命令,数据传输快捷、可靠,错误率低。软件采用先进的ADO和ODBC数据库访问技术,可方便的对数据库进行管理。本地数据库采用标准数据库,数据存储安全,查询快捷,界面直观,操作简单,数据的处理与分析都是在后台运行。软件具备如下功能:入水温度、出水温度的实时采集、显示、存储;流量自(手)动录入,温差、流量差、热流计算;各种报警值人工设定;温度高、低实时报警,温差高实时报警,流量差异常报警,热流高实时报警;历史报警查询;流量差实时曲线、温差实时曲线,流量差、温差、热流历史曲线;热流切面分析;历史曲线、热流分析结果打印;系统参数导入和导出;硬件状态监测;开放型数据库,可以为其他系统(如高炉专家系统、MES、ERP等)提供相应数据。

高炉监测软件V3.4与温度及流量采集系统配套,通过计算机串行接口,与现场数据采集系统进行通讯,获得数据或发送控制命令。本软件采用先进的数据库访问技术,对本地的数据库进行管理。界面直观,操作简单,数据的处理都在后台运行。

4 结 语

高炉冷却水热负荷在线监测系统投入使用后,高炉操作人员在中控室里可以清楚地监控到每个中小套、冷却壁冷却水的流量情况,系统自动计算出流量差,设置流量差超过0.3 m3/h便报警,结合温度变化曲线,判断出是否存在设备损坏漏水情况,判断后到现场进一步检查,然后有计划的进行处理。该系统投入使用后,避免了因小套漏水给高炉生产造成非计划休风的情况出现,并给操作人员调整炉况起到很好的指导作用。