42CrMoS4H热轧圆钢热处理工艺优化试验

2018-07-13欧阳峥容郑桂芸张冠锋

欧阳峥容,郑桂芸,张冠锋

(山钢股份莱芜分公司 技术中心,山东 莱芜271004)

1 前言

42CrMoS4H出自欧标EN 10083-3:2006《Steel for Quenching and Tempering》的中碳Cr-Mo钢,对应国标GB/T 3077中的42CrMoA钢,并添加0.020%~0.040%的S,改善钢的切削性能。42CrMoS4H钢具有良好的综合机械,淬透性高,韧性好,淬火时变形小,有高的蠕变强度和持久强度,常用于制造要求强度更高和调质截面更大的锻件,如工程机械用的大齿轮、增压器传动齿轮、后轴、受载荷极大的连杆及弹簧夹等。而42CrMoS4H钢良好的综合机械性能需要通过热处理工序实现。采用不同的热处理,会使金属材料得到不同的组织,从而获得所需要的性能。热处理工序是提高材料的强度、改善内部组织的重要环节[1]。

本研究分析了42CrMoS4H钢中频淬火+高温回火处理对力学性能的影响,分析热处理工艺制度对42CrMoS4H钢显微组织的影响,并通过工艺调整,摸索合适的热处理工艺制度,保证钢热处理后的综合机械性能。

2 生产工艺及热处理工艺

42CrMoS4H钢生产工艺:电炉冶炼(铁水+废钢)→LF精炼+VD脱气→连铸+电磁搅拌(坯型260 mm×300 mm)→轧制成材。

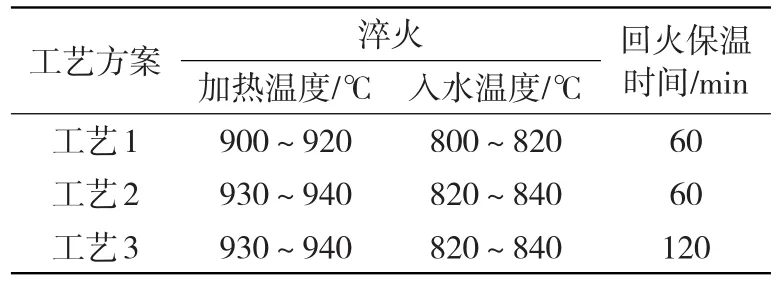

热处理工艺:根据EN 10083-3:2006标准要求,42CrMoS4H钢为了达到表1要求的力学性能,推荐的热处理制度为:820~880℃油淬或水淬,奥氏体化时间≥30 min;回火温度540~680℃,保温时间≥60 min。设计的热处理工艺见表2(3种热处理方案的回火温度均为600℃,冷却方式均为随炉冷却120 min后出炉)。

表1 42CrMoS4H钢标准要求的热处理后力学性能

表2 设计的热处理工艺方案

试验材料为Φ78 mm规格42CrMoS4H钢两炉,每个炉次5 t。首先按表2热处理方案中工艺1进行热处理。由于中频淬火需要一定的过热度,首次设定的最高温度为900~920℃,高于标准要求。

3 试验结果

3.1化学成分

对两炉试验钢进行化学成分分析,结果(质量分数)见表2,两炉钢化学成分符合EN10083-3:2006标准的成品化学成分要求。

表3 42CrMoS4H钢化学成分(质量分数)%

3.2力学性能

按照欧标要求,在距离表面12.5 mm处取拉伸样及冲击试样,按不同热处理方案处理的钢材,其力学性能检验结果如表4所示(试验钢材直径为78 mm)。按热处理工艺1处理的钢材屈服强度、抗拉强度、断面收缩率均不满足标准要求,冲击韧性基本满足要求。

表4 力学性能检验结果

3.3显微组织

取截面样分析从端部到中心热处理后组织的变化。按工艺1处理的试样金相组织如图1所示,端部组织主要为回火索氏体和少量的马氏体,马氏体深度4~5 mm。出现回火索氏体说明淬火过程中出现自回火。距离端部12 mm处出现的大量的上贝氏体为热轧组织,非淬火组织,而拉伸和冲击试样在距离半径12.5 mm处取样,所以所做拉伸和冲击试样基本为原始组织经回火处理,因此强度低,塑性差。

图1 工艺1淬火试样金相组织

为了提高强度,对该批料进行二次淬火,提高淬火温度,降低行进速度。按热处理方案中工艺2进行热处理,同样每炉钢各取2支拉伸试样及3支冲击试样(检验结果见表4)。二次淬火后,强度得到大幅度提高,塑性得到改善,但冲击韧性恶化。工艺2淬火试样金相组织如图2所示。试样端部为马氏体和索氏体(见图2a);距离半径端部15 mm处,马氏体量很少,基本为回火索氏体(见图2b);距离20 mm处,出现上贝氏体(见图2c);25mm处,上贝氏体明显(见图2d);30 mm处,组织为铁素体、珠光体、上贝氏体和少量回火索氏体。从组织上看,二次淬火已经淬透,但依然存在自回火。二次淬火后,冲击性能不合,冲击韧性主要与回火处理有关。回火试样的金相组织如图3所示。

图2 工艺2淬火试样金相组织

图3 工艺2调质处理后试验钢试样的金相组织

从金相组织看,从端部到中心,与淬火样相比,组织差别不大,只是组织比例有区别。端部到距离端部20 mm以内依然是马氏体和回火索氏体,回火样的回火索氏体比例比淬火样的回火索氏体比例大。20 mm处出现上贝氏体,25 mm处上贝氏体明显,30 mm处为铁素体、珠光体、上贝氏体和少量回火索氏体。另外,该组织晶粒粗大,大晶粒尺寸达到60 μm。粗晶粒直接影响钢材的冲击韧性,淬火温度高,促进了晶粒长大,回火组织存在马氏体,回火不彻底。为了进一步保证回火组织转变完全,可以提高加热温度及延长保温时间,但为了保证晶粒度,再提高温度不可取,且温度高强度有可能下降。因此,为了改善冲击韧性,延长保温时间进行二次回火。二次回火后,依然每炉测2个拉伸试样3个冲击试样,测试结果表明(见表4工艺3)强度有所下降,但满足标准要求,塑性得到进一步改善,冲击韧性良好(约90 J),完全满足标准要求。

4 分析与讨论

1)强度及冲击韧性不达标试样及正常试样的化学成分均符合欧标EN10083-3:2006标准之规定,且试样之间质量分数波动小,较稳定。

2)淬透与未淬透的钢,经高温回火后,淬透部分的Rm、Rel、Z等值均比未淬透部分明显较高。从表4看出,不达标试样的屈服强度、抗拉强度以及断面收缩率值明显低于正常试样值。试样的显微观察结果表明,强度不达标试样主要是未淬透,淬火后的拉伸试样依然为原始热轧态的贝氏体组织,该组织经高温回火后强度提升不明显,因此试样的强度较低。

3)42CrMoS4H为中碳铬钼钢,0.90%~1.20%的Cr,一方面提高钢的强度,另一方面增加奥氏体的稳定性,使C曲线右移,提高钢的淬透性。Cr提高钢A1点的温度,当淬火温度高时,降低Ms点,反之则升高Ms点[2]。试验中出现的屈服强度、抗拉强度和冲击韧性不达标,主要是加热温度过低且保温时间不足,钢中没有充分奥氏体化,C和Cr溶入奥氏体中不足,未能充分发挥Cr提高淬透性的作用,淬火不充分使试样的拉伸性能下降;第二是Cr提高了钢的回火稳定性,回火温度偏高,保温时间不足,组织转变不充分。

随回火温度的上升,屈服强度、抗拉强度明显下降,其中Cr在高温回火阶段随温度升高阻止马氏体分解,从而影响碳化物析出,高温回火后所得到碳化物颗粒较少或不均匀,使强度、韧性降低。第三是中频淬火为了保证一定的过热度,保证钢完全奥氏体化,加热温度较高,使得晶粒粗大,影响钢的冲击韧性。第四因中频淬火行进速度预先设定,行进速度过快,温度不够,且保温时间短,无法淬透,行进速度过慢,温度过高,入水前温降大,均不利。目前根据经验行进速度控制约50 Hz,水量按最大值设定,出水后钢材表面温度依然有400℃,因此,自回火无法避免。

5 结论

5.1在淬火温度低保温时间短的情况下,钢材未淬透,从而使钢材强度与塑性下降。42CrMoS4H钢中频淬火最高温度930~940℃,入水温度820~840℃,行进速度50 Hz,能保证钢材淬透。

5.2高温回火温度确定为600℃,但若保温时间短,组织转变不完全,加之淬火温度较高,晶粒粗大,冲击韧性差,为了保证冲击韧性,回火保温时间不能低于2 h。