碳化硅粉添加量对碳素炉用硅砖性能的影响

2018-07-13翟萌萌赵鹏飞李永军刘爱平

孙 彪,翟萌萌,赵鹏飞,李永军,刘爱平

(山东耐火材料集团有限公司 王耐分公司,山东 淄博255311)

1 前言

碳素炉是炭素制品生产中的主要热工设备。硅砖是砌筑碳素炉的重要原料,性能要求高,尤其罐体和火道墙对硅砖的性能要求更为严格。随着现代工业的迅速发展和科学技术的不断进步以及环保要求的不断提高,碳素炉窑形成了“优质、高产、低能耗、少污染”的发展趋势[1-2],对碳素炉窑的保温性能、热稳定性和使用寿命等提出了更高的要求,从而对用作碳素炉衬体的硅砖的抗压强度、气孔率、耐火度等性能提出了更高要求。

针对目前碳素炉用硅砖性能要求越来越高的现状,本研究以优质硅石为原料,添加不同含量的碳化硅细粉,在1 450℃下烧结制备硅砖试样,分析碳化硅不同添加量对硅砖制品物理性能的影响,找出碳化硅的最佳添加量。

2 试验方法

2.1 试验原料

不同粒级优质硅石颗粒:骨料粒度2.5~0.8 mm,中间颗粒粒度<0.8 mm,细粉粒度<0.1 mm;残砖颗粒粒度<1.0 mm;碳化硅粉纯度97%,粒度≤0.005 mm。

2.2 试样制备

按表1配比准确称料,将混练好的泥料在300 t摩擦压砖机上以相同的机压方式压制成221 mm×106 mm×65 mm的砖坯,每种配比压制5个试样,分别标记。在160℃隧道窑干燥器干燥24 h后,按照一定的烧成制度在隧道窑中完成试样的烧结。

表1 试样配比(质量分数)%

2.3 性能测试

按照GB/T 2997—2000《致密定形耐火制品体积密度、显气孔率和真气孔率试验方法》测试试样显气孔率及体积密度;按照YB/T 370—1995《耐火材料荷重软化温度试验方法非示差升温法》测定试样的荷重软化温度;按照GB/T 5988—2007《耐火材料加热永久线变化试验方法》中的体积测量法测试试样的加热线变化率;按照GB/T 5072—2008《耐火材料常温耐压强度试验方法》测试试样的常温耐压强度;按照GB/T 7320—2008《耐火材料热膨胀试验方法》测试试样的热膨胀率。按照GB/T 5071—2013《耐火材料真密度试验方法》测试试样的真密度;按照YB/T 172—2000《硅砖定量相分析X射线衍射法》测试试样的残余石英含量。采用北大青鸟XBD-3200型X射线衍射仪(XRD)在室温测定试样的X-射线衍射谱。

3 结果与讨论

3.1 X射线衍射物相分析

图1为试样的X射线衍射图谱,由衍射图谱可知:试样的主要晶相为鳞石英和方石英,另外还有少量的残余石英。这是由于原料中的二氧化硅未转化而形成的。采用Rietveld法对试样进行半定量分析,结果表明,鳞石英相的含量随着SiC含量的升高先升高后减小,残余石英相则呈相反的趋势。同时从图谱可以看出,当SiC添加量超过3%时,开始出现SiC相,并且随着含量增高而增多。这与表2中的残余石英含量变化相吻合。

图1 试样衍射图谱

由图1可见,当SiC添加量为2%时,鳞石英的衍射峰强度很高,而方石英和残余石英的峰强较低。这是因为随着SiC含量的增加,在烧结过程中,试样中均匀分布的SiC由里及外被氧化生成为SiO2[3-4],当添加量为2%时,SiC达到最大限度的氧化转化,所以鳞石英相峰强高;但当添加量超过2%时,原料中的SiC未能在烧结气氛中完全氧化生成SiO2,而是残留在砖坯中,因而出现SiC物相。从图1还可以看出,随着SiC含量的升高,鳞石英衍射峰的位置发生稍微偏移,根据Bragg[5]衍射公式可以推知说明SiC含量的变化引起晶胞参数的改变,同时也证明了鳞石英是以多种形式的固溶体存在。SiC添加量对真密度和残余石英的影响见表2。

表2 SiC添加量对真密度和残余石英的影响

3.2 显气孔率和体积密度

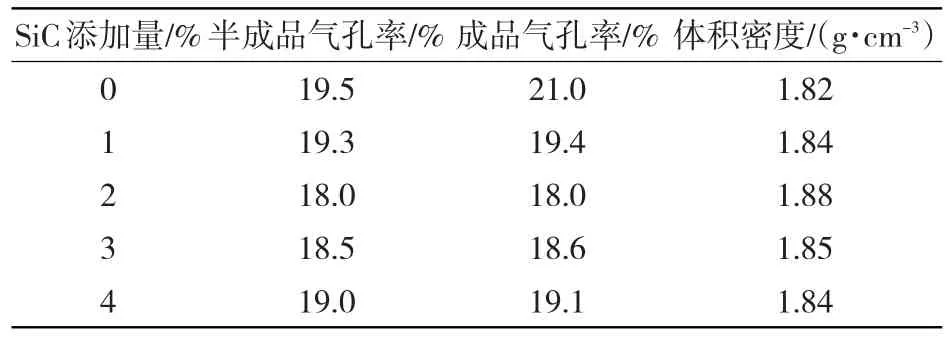

碳化硅粉添加量对试样显气孔率和体积密度的影响如表3所示。由表3可见:添加碳化硅后,半成品气孔率和成品气孔率相差不大,同时,试样显气孔率随碳化硅粉含量的增加呈现先减小后增大,最后趋于平稳的趋势;而体积密度正好呈相反趋势。当碳化硅粉添加量为2%时,显气孔率达到最小值18.0%,而体积密度达到最大值1.88 g/cm3。这是因为烧成过程中碳化硅细粉氧化成二氧化硅,质量增加且产生膨胀,填充气孔,从而降低气孔率、提高强度,并增加导热率。当碳化硅细粉添加量为2%时,泥料颗粒基本趋于最致密堆积,烧结完结,故显气孔率达到最小,体积密度达到最大。但当其含量超过2%时,碳化硅不能完全转化为二氧化硅,试样出现黑心,并伴有小孔,因此显气孔率反而升高,体积密度减小。

3.3 常温耐压强度

烧成试样的常温耐压强度如图2所示。从图2中看出,随着碳化硅粉含量的增加,试样的常温耐压强度呈现先升高后降低的趋势。当碳化硅粉含量为2%时,耐压强度达到最大值73.6 MPa。这是因为随着碳化硅粉含量的增加,气孔率逐渐降低,同时碳化硅氧化后生成石英,促进烧结的进行,故耐压强度逐渐增高。但当其含量超过2%时,试样表面的碳化硅发生氧化后,形成一层阻止氧气进入材料内部的膜层,材料内部氧分压降低,导致材料内部结构松散,此时烧结过程已经不能完全将碳化硅氧化生成二氧化硅,碳化硅分布于试样中,出现黑心,因此耐压强度开始减小。

表3 SiC添加量对试样气孔率和体积密度的影响

图2 试样的常温耐压强度

3.4 荷重软化温度

烧成试样的荷重软化温度T0.6如图3所示。由图3可知:在一定范围内,增加碳化硅粉的添加量,可以提高硅砖材料的荷重软化温度,这是由于碳化硅具有比二氧化硅更强的共价键,比二氧化硅拥有更加优良的高温性能。但当碳化硅粉加入量超过2%时,试样的荷重软化温度开始降低,这是由于碳化硅容易被氧化[6],试样中其含量越高,其氧化程度越大,同时由于原料中碱性金属氧化物和添加剂的存在,在高温条件下试样内部形成的液相也相对越多,从而降低试样在高温条件下的强度,导致材料的荷重软化温度降低。

图3 试样的荷重软化温度

3.5 重烧线变化率

烧成的试样在1 450℃温度保温2 h后的重烧线变化率见表4。由表4可知,添加碳化硅粉试样的重烧线变化率与不添加碳化硅试样相比变化不大,说明添加碳化硅后试样的高温体积稳定性好。

表4 试样的重烧线变化率

4 结 论

以优质硅石颗粒和残砖颗粒为原料,碳化硅粉为辅料,通过高温固相无压烧结,制备了碳素炉用硅砖。当碳化硅添加量为2%时,制备的试样主要物相为鳞石英、方石英和少量的残余石英,其体积密度为1.88 g/cm3,显气孔率为18.0%,耐压强度达到73.6 MPa,荷重软化温度0.2 MPa达到1 701℃,性能优良,完全符合目前碳素炉用硅砖要求。