连铸大圆坯包晶反应区域影响因素分析

2018-07-13李文双张灵通朱林林郭金龙付鹏冲

李文双,张灵通,朱林林,郭金龙,付鹏冲,2

(1西王特钢有限公司,山东 滨州256200;2中国科学技术大学,安徽 合肥230026)

1 前言

在大圆坯连铸生产过程中,连铸坯表面质量对最终轧制产品质量有重要影响,其中连铸坯表面纵裂纹和星状裂纹是低碳钢连铸常见的冶金缺陷。大量研究表明[1-2],低碳钢连铸坯表面裂纹与包晶反应有密切关系。为了提高包晶钢表面质量,研究包晶反应机理和包晶反应区域,能够在实际生产过程中通过优化成分设计,避开包晶反应强烈体积收缩剧烈的区间,对提高产品质量有重要的指导意义。

西王特钢有限公司在实际生产圆管坯MSL-1和MSL-8A的过程中,部分连铸坯出现了表面纵裂纹,通过理论计算和试验研究,对连铸坯成分进行调整和保护渣设计,成功解决了此类问题;同时,通过包晶钢生产积累大量有价值的经验数据,为以后相关钢种的开发打下基础。

2 包晶反应区域影响因素分析

2.1 包晶反应特点

Fe-C二元平衡相图中,在1 495℃时发生包晶反应:δ+L→γ。在此反应中δ(wS([C])=0.09%)、γ(wP([C])=0.17%)和L(wF([C])=0.53%)三相共存。其结晶过程为:钢水从中间包进入结晶器后,当靠近结晶器壁的钢液的温度降到液相线温度时,首先从液体中结晶出固相δ,并以枝晶形式长大;当温度达到1 495℃时,发生包晶反应δ+L→γ,围绕δ枝晶形成γ包层,构成δ+L+Fe的三相界面;随着结晶器温度不断下降,γ相通过碳原子在相界面上扩散长大,不断消耗δ相和液相,直到全部变成γ相。

当发生包晶反应δ+L→γ转变时,线收缩系数为9.8×10-5/℃,而未发生包晶反应的δ相的线收缩系数为2×10-5/℃[3]。由于发生包晶反应时线收缩量大,坯壳与结晶器壁容易形成气隙,如果此时保护渣选择不当会导致凝固坯壳的收缩不均匀和厚度不均匀,极易在薄弱处形成裂纹。

上述论述只是针对二元平衡包晶相图,而实际连铸生产过程发生在多元、过冷的条件下。因此想要对实际生产做出有效的指导,就必须研究合金元素和冷却条件对包晶反应区域的影响。

2.2 合金元素的影响

借助热力学软件Fact Sage计算出不同成分下的钢液相图,从而得到不同成分下的包晶反应区域,以此确定出成分对包晶反应的影响。

2.2.1Si、Mn、Al对包晶反应的影响

普碳钢及合金钢中通常含有Si、Mn、Al元素,对包晶点C含量的影响见图1。其中,Si、Al为铁素体形成元素,Mn为奥氏体形成元素。当Si质量分数为0~0.8%时,随着Si含量的增加,wP([C])逐渐减小(见图1a);随着Mn含量的增加,wP([C])呈非线性减小趋势(见图1b);随着Al元素的增加,wP([C])呈非线性增加趋势(见图1c)。Si、Mn使包晶反应左移;Al使包晶反应右移,Al对包晶反应C含量影响较小。

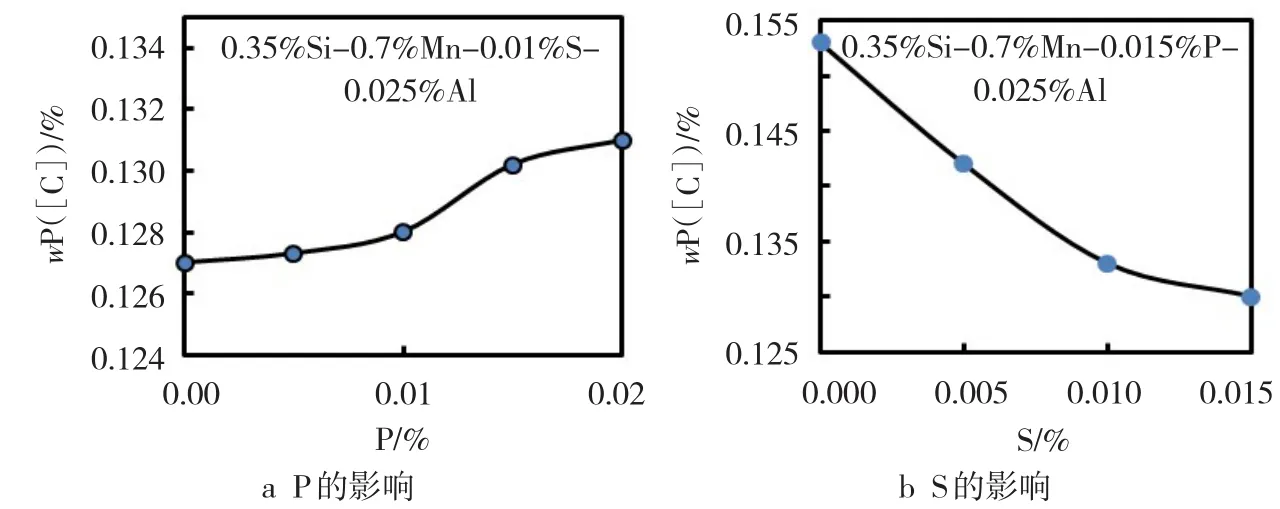

2.2.2P、S和其他元素对包晶反应的影响

P、S对包晶点C含量的影响如图2所示。随着S含量的增加、P含量的减少,包晶点向C含量增大的方向移动。从移动幅度上来看,P对包晶点C含量的影响较小(见图2a),S对包晶点C含量的影响较大(见图2b)。

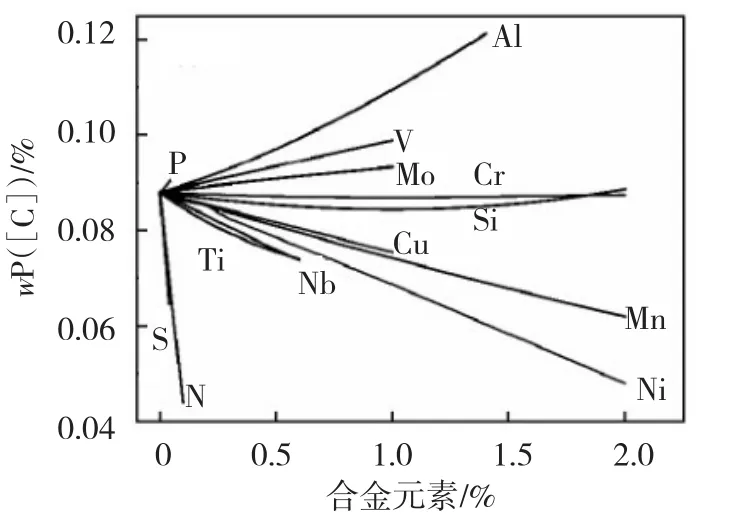

应用同样的方法,可以得到合金元素Cr、Ni、Nb、V、Ti、Cu、Mo等对包晶点的影响见图3。但在实际生产中,这些合金元素基本被控制在0.03%以下,可以忽略它们对包晶反应的影响。

图1 合金元素对包晶点C含量wP([C])的影响

图2 P、S对包晶点C含量wP([C])的影响

2.2.3包晶反应特征点回归计算

为了确定出连铸大圆坯成分与包晶点C含量的关系,并以此探讨成分对包晶反应的影响规律,试验采用500组数据,应用上述方法计算成分对包晶点的影响,再通过多元非线性回归,回归得到连铸圆管坯成分与包晶反应特征点的关系:

基于上述Fact Sage热力学计算,回归得到的包晶特征点:包晶反应开始点wS([C])、包晶反应点wP([C])、包晶反应结束点wF([C])的计算公式,可以用来预测钢种范围及表面裂纹敏感性。当钢中的实际含C量处于包晶反应区域时,可认为该钢种裂纹敏感性强,在实际连铸生产时应选用合适的保护渣,降低冷却强度,以保证铸坯表面质量。

2.3 冷却条件的影响

在实际生产过程中,钢液是在非平衡条件下凝固的,结晶器冷速高达10~100 K/s[4-5]。因此,冷速将对包晶反应有一定的影响。以匀晶相图(见图4)为例[6]。随着过冷度的增大,包晶点向左下方偏移,此时最大热收缩量对应的C含量也发生变化。

图3 其他合金元素的影响

图4 不同过冷度下的Fe-C相图

由于冷却速率的存在,使钢的凝固过程在较短时间内进行,在枝晶生长过程中,溶质成分在枝晶内没有足够时间进行传输与扩散,从而造成Fe-C相图的不平衡。一旦溶质元素发生偏析,凝固前沿钢的成分将发生改变,此时包晶反应区域也将随之改变,即冷速通过溶质元素的偏析来影响包晶反应。文献[7-8]基于现场指出,一般正常拉速下,冷速使包晶反应点向左移动0.03%,根据杠杆规则计算出液相和δ相将以0.818∶0.182这一比例完全转化为γ相。Fe-C合金二元非平衡包晶反应特征点见表1(冷速对包晶反应结束点影响较小)。

表1 Fe-C二元合金包晶反应特征点 %

同样的方法,可以计算任意组分下,多元非平衡条件下的包晶反应特征点。以0.35%Si-0.8%Mn-0.02%P-0.01%S-0.025%Al合金为例进行计算,结果如表2所示。

表2 Si-Mn-P-S-Al合金包晶反应特征点 %

根据公式(1)、(2)、(3)计算出平衡条件下的包晶反应特征点,仍然选取使包晶反应点向左移动0.03%的冷速,可以计算得到包晶反应开始点成分。

使用上述方法能够计算任意组分非平衡条件下的包晶反应特征点,从而确定包晶反应区间。

3 包晶反应与铸坯裂纹倾向性关系

在连铸大圆坯生产过程中,钢水的实际C含量对铸坯质量影响显著,主要原因就是包晶反应。包晶反应过程中液相量的多少对于连铸过程纵裂纹的产生有较大影响,主要表现为两个方面:其一,这部分液相在一定程度上能够填充凝固过程产生的收缩或者裂纹[9],其二,从包晶反应过程来看,包晶反应结束时的残余液相并没有参与反应,包晶反应结束时残余液相量有15%,即在包晶反应过程中只有85%的液相和δ相按一定比例参与包晶反应,而这15%的液相一直没有参与反应。亚包晶钢凝固及后续高温固态相变阶段收缩越大,初生坯壳与结晶器壁间越易产生不均匀气隙和传热,从而形成厚度较薄且不均匀的凝固初始坯壳,铸坯表面产生纵裂的倾向增大。因此,亚包晶钢的裂纹敏感性比过包晶钢的裂纹敏感性要强得多。

在实际生产过程中要通过严格的包晶反应成分计算进行成分设计,合理调整C含量和合金成分,尽量使实际C含量避开非平衡态包晶反应强烈区,使铸坯在连铸过程中有较好的裂纹抗性,同时要根据计算结果选择恰当的结晶器保护渣。

4 实物裂纹统计与分析

实际生产过程的MSL-8A连铸圆管坯的C含量和裂纹出现率统计结果如表3所示,其中Si 0.43%、Mn 0.86%、P 0.015%、S 0.01%、Al 0.02%、wS([C])0.03%、wP([C])0.098%、wF([C])0.406%不变。

表3 连铸圆管坯C含量和裂纹出现率 %

由表3可知,由于冷却强度的影响,实际的包晶反应C含量为0.098%,已经偏离了平衡条件下的0.128%。当C含量在0.13%时,并没有发现大批量裂纹,反倒是C含量在0.08%~0.11%时出现了批量表面纵裂纹和鸡爪裂纹,如图5所示。因此,实际生产过程中,低碳钢MSL-8A连铸圆管坯要避免C含量在0.08%~0.11%区间。

图5 C 0.08%~0.11%的MSL-8A连铸圆管坯表面裂纹

由此可见在实际生产过程中,设计成分应使C含量避开包晶反应强烈区即亚包晶反应区和近包晶反应区,同时选用合理的包晶钢连铸结晶器保护渣,使C含量位于远离包晶反应点的过包晶反应区,能够有效地避免此类缺陷的发生。

5 结语

1)化学成分对钢的包晶反应区有影响,Si、Mn、S使包晶点左移,P、Al使包晶点右移,但是在圆管坯成分范围内,P、Si、Al影响较小,Mn、S影响较大。2)连铸冷却使包晶反应点向左移动,圆管坯冷却条件下,冷速使包晶点移动0.03%,其他特征点可以计算。3)实际生产过程中,应该设计成分使C含量避开包晶反应强烈区域,同时选用包晶钢保护渣,能够有效避免表面裂纹的发生。低碳钢C含量避免0.08%~0.11%区间。