合金化板抗粉化性能分析及优化生产

2018-07-13胡华东

胡华东

(山东钢铁集团日照有限公司,山东 日照276800)

1 前 言

随着汽车工业的发展,特别对轿车用材提出了更高的要求。为了提高其耐腐蚀性,一方面采取增加镀锌板的锌层重量,另一方面不断开发具有优良耐腐蚀性能的新品种,Fe-Zn合金化热镀锌板就是其中最有前途、发展最快的品种之一。合金化热镀锌板是指当带钢出锌锅后进入合金化炉,通过感应加热、保温,铁向镀层中扩散,使锌完全转变为Fe-Zn金属间化合物,带钢经过冷却段使合金层固化,完成合金化过程并得到最终的合金化镀层。

Fe-Zn合金化热镀锌板镀层的成型行能较差,在成形过程中,镀层易剥落(或粉化),并在模具上产生颗粒的堆积,影响后续工件的加工及表面质量。影响合金化镀锌板粉化性能的根本原因是Zn-Fe中间相的组成结构。各相的铁含量以及晶体学位向不相同,在合金化镀层承受拉伸或挤压变形时,各相之间由于承受形变的能力不同,在相界或晶界处发生形变开裂。为改善Fe-Zn合金化热镀锌板镀层的成型性,提高合金化板的市场占有率,对合金镀层成型性影响因素进行分析,以期对生产提供指导。

2 合金镀层成型性影响因素分析

2.1 Zn-Fe中间相的影响

2.1.1中间相形成机理

生产GA板时,首先要破坏抑制层,然后Zn-Fe合金层才能生长,完成合金化过程。GA板的镀层中可能含有ζ相(FeZn13-单斜结构)、δ1结构相(FeZn7、FeZn10-密堆六方)和Γ相(Fe3Zn10-体心立方结构)/Γ1相(FeZn4-面心立方结构)的金属间化合物[1]。界面Γ1相的形成和长大过程分为3个阶段:第一是形成阶段,在合金化开始的瞬间,Γ1相在界面处形核并迅速长大至约1 μm的厚度;第二阶段,η相不断转变为ζ相,同时δ1相又不断消耗ζ相而长大,直至ζ相被全部消耗,在整个阶段,界面Γ1相的厚度基本不变;第三长大阶段,在δ1相中Fe饱和后,Γ1相开始消耗δ1相而增加[2]。观察发现,δ1相有两种形态:栅柱状δ1p相和致密的δ1k相。前者含Fe量较低,后者含Fe量较高。栅柱状δ1p相在合金化早期出现,随合金化的进行,靠近基体的δ1p相因含Fe量逐渐增大而转变成致密的δ1k相。Fe进一步扩散,δ1p相将全部转化成相。

2.1.2中间相结构的影响

镀层在成型时易发生的两个主要缺陷是镀层的粉化和剥离。有研究认为粉化发生在铁含量高的Γ相层,铁含量较低的ζ相层抗粉化性能较好。但ζ相层或ζ与η的混合相层的摩擦系数较大易产生剥离[4]。另外发现,随δ1k层厚度的增加,开始出现垂直于镀层-基体界面的裂纹。镀层表面和次表面以疏松的δ1p相为主的镀层抗粉化性能明显好于镀层表面以致密的粒状δ1k相为主的镀层[1]。

根据以上分析及合金化板初期生产经验,初期生产时工艺状态不稳定,有的产品合金化后存在ζ与η的混合相层造成合金化不均(见图1),有的产品合金化后存在较厚Γ相导致粉化性能较差(见图2)。由于影响Zn-Fe中间相的组成状态的因素有Fe-Zn合金化条件、钢基成分等,需要分析Fe-Zn合金化条件和钢基成分对合金化相层的影响规律并结合初期生产工艺找到针对性的工艺改进方案。

2.2 Fe-Zn合金化条件的影响

热镀锌合金化条件,如锌液中铝含量、带钢表面镀锌层厚度和均匀性、锌层合金化温度等,对锌层合金化后镀层中铁含量及镀层结构产生影响,从而影响镀层产品的最终性能。

图1 合金化不均粉化形貌及镀层相组织结构

图2 过合金化粉化形貌及镀层相组织结构

2.2.1锌液Al含量的影响

对于合金化镀锌钢板,希望在热镀锌过程中不产生过多的Fe-Zn合金相(特别是Γ相),但又希望化合物层能在合金化处理过程中迅速破裂,从而使整个镀层迅速合金化。

浦井正章[5]的研究指出,过高的含铝量会导致在合金化过程中镀层表面质量变坏。当锌中Al含量为0.13%时,在热镀锌阶段已均匀生成薄薄的Zn-Fe合金层,在退火过程中,Fe-Zn合金在基板表面均匀形成,最后形成平坦的镀层表面。相反,在锌液高Al含量时(≥0.17%),由于存在较稳定的Fe2Al5中间层,Fe-Zn合金层在镀锌时被抑制,在退火过程的起始阶段,Fe-Zn合金首先在基板晶界开始形成,形成“突爆”结构,在退火过程中这种结构通过吞食存在于铁基晶粒内的锌而向外生长。即由于伴随着锌的局部转移而引起的不均匀合金化反应,使镀层表面变得凹凸不平。即使镀层Fe含量较低,镀层表面不平度的增加也使摩擦系数增高,在变薄拉延的滑动过程中,使抗剥落性能变差。

2.2.2合金化温度的影响

有研究表明,含Ti-IF钢合金化带钢温度为430℃、470℃时,镀层仍然有纯锌η相存在,未完全合金化;在510℃、550℃时,镀层合金化完全,形成理想的镀层相结构:表面很薄的ξ相、中间δ1相以及靠近基板的厚度<1 μm的Γ1相,其抗粉化性优良;590℃时,镀层内脆性相Γ1相迅速增厚(约2.5 μm)以及ζ相的消失,致使合金化镀层的抗粉化性变差[6]。

通过以上规律可以总结出:合金化温度越高,镀层ζ相越早消失,δ1k相越早出现,相结构恶化更剧烈,粉化量的增加越快。

2.2.3镀层厚度和锌层Fe含量的影响

带钢镀层厚度和均匀性直接影响锌层合金相分布,从而影响镀层的抗粉化性能。含Ti-IF钢在相同锌液Al含量,合金化温度450~500℃情况下,带钢抗粉化性能随着镀锌层厚度和合金层中Fe含量的增加而降低,随着镀层中Fe含量增加,镀层抗粉化性能不断下降。这是因为随着Fe含量的增加,镀层中韧性较好的ζ相将减少而脆性较大的δ1相和Γ1相将增加[2]。Fe含量控制在8%~10%之间可得到良好的抗粉化效果。

综上所述,随着锌层厚度波动、合金化温度的升高和时间的延长,镀层中的含Fe量增加,相结构的抗粉化性能随之呈现恶化趋势。

2.3 钢基化学成分的影响

合金化产品生产初期,在IF钢与高强IF钢过渡时总是出现过合金化导致粉化或者合金化不均的现象,由于其他合金化条件相同,唯一有区别的是其钢基成分,Al镇静钢、IF钢与高强IF钢钢种成分见表1。

表1 Al镇静钢、IF钢与高强IF钢成分(上限)%

高强IF钢Si、Mn、P等成分均高于IF钢。浦井等[7]研究发现,镀层的Fe含量随钢中P含量或P、Si含量总和的增加而下降。P在钢中,特别是在有碳化物形成元素,如Ti和Nb存在时,还易偏聚在晶界处。P的偏聚限制了Zn的晶界扩散,抑制了“突爆”结构的形成,从而减慢了Fe-Zn合金层的长大。

P的另一个作用是能推迟Γ相的形成。浦井正章[7]的研究指出,当钢中的P≥0.025%时,可抑制Γ相的出现。随着P含量的增加,产生“突爆”面积的比例将迅速下降。用含P较高的Ti-IF钢作为基体进行热镀锌及合金化处理时不形成Γ相层而形成C含量较低韧性较好的Γ1相层[3]。

高强IF钢、IF钢、AK钢相互过渡时合金化相结构变化的机理,也是二冷镀锌机组生产初期没有考虑到的因素之一,导致在生产初期高强IF钢、IF钢、AK钢相互过渡时合金化不均或镀层过合金化现象严重,调整合金化温度期间造成大量合金化不均改判。现阶段根据前期积累的经验数据提前在焊缝区域修正合金化功率,保证不同钢种的合金化温度符合该钢种特性。

3 Fe-Zn合金化热镀锌板生产

3.1 生产优化

1)制订优化的生产排程规则。按照钢种、规格、锌层牌号,优先级递减的次序考虑,以确保相关工艺要求的落实和稳定控制;每次生产合金化外板批量必须≥3 000 t,修订切边规范,合金化产品必须在镀锌或后工序进行剪边。

2)制订优化的锌液铝含量。根据研究,确定了合金化开始/结束时的锌液铝含量为0.15%,维持阶段锌液铝含量为0.13%±0.01%。

3)合金化亮边控制。由于机组状态是变化的,包括锌液Al含量是变化的,带钢的厚度、宽度、机组速度也是变化的,经观察发现,当带钢边部存在一定宽度的一定程度的“亮边”时,合金化镀层的相结构、铁含量、抗粉化性Al较好。而“亮边”缺陷,可以通过合金化后的切边工序消除。“亮边”是通过控制合金化炉加热段感应加热器的功率得到的,感应加热器功率与锌液Al含量、带钢的厚度、宽度、机组速度成正比。这样控制,提高了控制的反应速度,减少了波动带来的合金化不完全或过合金化(粉化)等质量问题。

4)形成固定的锌锅辊系维护模式,确保生产合金化板时锌锅区域带钢运行稳定,使带钢进入合金化炉前得到厚度均匀的锌层。

3.2 优化效果

3.2.1V弯试验

取两批合金化产品试样,优化前试样编号A1,优化后试样编号A2,与世界合金化板先进标杆企业B企业生产的合金化钢板(试样编号B)、C企业生产的合金化钢板(试样编号C)的合金化镀锌板的镀层抗粉化性和镀层相结构进行比较。结果显示,优化前生产的合金化热镀锌钢板镀层的抗粉化性能不稳定,部分产品的粉化量偏大;优化后生产的合金化钢板镀层的抗粉化性能明显提高,满足国内汽车用户的要求。

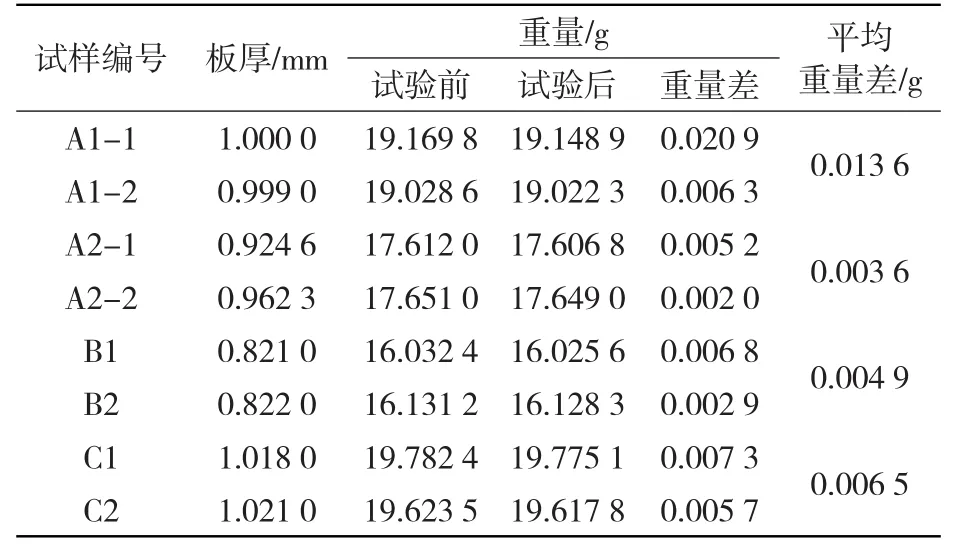

60°V弯试验结果见表2。

表2 合金化热镀锌板60°V弯试验结果

3.2.2双向杯突试验

按照国标GB 4156—1984《金属杯突试验方法》对合金化钢板进行双向杯突试验,结果见表3。

表3 合金化热镀锌板双向杯突试验

通过双向杯突试验,对比改进前后合金化层重量差异,以与世界合金化板先进标杆B企业生产的合金化钢板(试样编号B)和C企业生产的合金化钢板(试样编号C)的合金化镀锌板为参照,结果表明,改进后效果明显,粉化脱落量降低73.5%,已达到或优于世界先进企业质量水平。

4 结 语

在现代化大生产中合金化层质量控制需要综合考虑合金化温度、锌液Al含量、锌层厚度和钢基成分。较低且均匀的锌层厚度及合金化温度可以得到抗粉化性能良好的合金化镀层。通过采取有效的工艺改进措施,基本杜绝高强IF钢合金化不均问题,抗粉化性能90%在2级以上。

目前合金化生产待持续改进的问题:在线锌层测量仪Fe含量测量需定期标定,生产操作人员可根据带钢表面效果及合金层Fe含量来调整工艺,更具针对性。不同锌液Al含量及钢种的合金化温度及机组速度需要建立完善的工艺规范。合金化炉加热段和均热段锌层退火温度的分布与镀层粉化量之间的对应关系、带钢表面粗糙度及清洁度对在冲压过程中表面合金化层脱落的影响需要进一步分析与研究。