汽车用减振降噪阻燃补强胶片的研制

2018-07-13高之香吴子刚李建武李士学李世春

高之香,吴子刚,李建武,李士学,李世春

(三友(天津)高分子技术有限公司,天津 300211)

车身外板蒙皮在冲压过程中,在弯角和边缘等部位钢板会因延展变薄,并产生应力集中。在汽车长期运行中应力集中处易产生振动疲劳,导致裂纹产生、扩展直至断裂[1]。

补强胶片是一种以环氧树脂为主的合成材料,具有3层复合材料,最上层为玻璃纤维布材料或铝箔,中间为高强度胶层,底层为隔离纸。补强胶片主要用于汽车车门内板、门拉手、引擎盖内侧、车顶、轮罩、侧围等在行驶过程中易产生共振和噪音的部位,使之用于与车身应力集中处钢板的贴合,以提高钢板的弯曲强度、刚度、抗冲击性,提升车辆的安全性能。在钢板应力集中部位粘贴补强胶片可提高钢板刚度,使其对低频振动不产生响应;补强胶片含有橡胶等高分子材料,具有阻尼作用,当产生振动时,橡胶分子将振动能转换成分子位移、形变和热能,从而提高薄弱处疲劳强度。通过上述综合作用,提高了汽车车身的减振、降噪性能和车身刚度[2~4]。

目前汽车上用的补强胶片补强效果虽然能满足汽车主机厂的要求,但是存在2个问题:一是补强胶片的韧性差,固化后收缩大,当使用面积较大时容易导致钢板变形问题;二是补强胶片的阻燃性达不到一些主机厂的要求,目前行业标准要求燃烧持续性2 s内自熄,然而随着人们对整车安全的重视,很多主机厂尤其是生产新能源汽车的厂家要求补强胶片的燃烧速度达到A-0 mm/min。因此,研制兼具阻燃、阻尼性能、补强效果好并且不变形的补强胶片具有重要意义。本文设计了一种兼具阻尼作用和补强效果的阻燃型补强胶片。该补强胶片具有较好的强度和韧性,与钢板粘合强度大,并能与钢板油面粘附。它是由丁腈橡胶/环氧树脂复合材料作为粘接层和玻璃纤维布作为底层组成,使用时将其贴于需补强的钢板表面,经烘烤,在高温下粘接层固化,形成复合结构,从而增加钢板的弯曲强度、刚度、抗冲击性、抗疲劳性和阻尼效果。丁腈橡胶与环氧树脂共混改性使补强胶片具有优良的粘接性能、阻尼性能和钢板抗冲击性能,通过氢氧化铝和氢氧化镁的配合使用,使补强胶片的燃烧速度达到A-0 mm/min,因此该补强胶片是一种满足汽车主机厂要求的新型NVH工程材料。

1 实验部分

1.1 原材料

环氧树脂128,南亚环氧树脂(昆山)有限公司;丁腈橡胶LG3250,韩国LG化学公司;C5加氢石油树脂,LH100-1Y,中国石油兰州石化公司;补强炭黑N220,卡博特化工有限公司;氢氧化铝,H-10,800目,嘉琪化工科技(上海)有限公司;氢氧化镁,ZHE5,800目,无锡泽辉化工有限公司;双氰胺H106,常州市马蹄莲树脂有限公司;促进剂,PN-23,日本味之素株式会社;硫化剂40B,天津阿克苏诺贝尔过氧化物有限公司。

1.2 仪器与设备

动态热机械分析仪(DMA),型号DMA 242 E,德国耐驰仪器制造有限公司;微机控制电子万能试验机,型号204C,深圳万测试验机设备有限公司;阻燃试验箱,型号WJ-8410,东莞市万佳仪器有限公司;密炼机,型号ML-3L,南通密炼捏合机械有限公司;二辊机,型号S(x)K-160A,上海轻工机械技术研究所;捏合机,型号NHF-3L,南通密炼捏合机械有限公司;挤出机,自制。

1.3 阻燃补强胶片的制备

用二辊机将60份丁腈橡胶进行塑炼,薄通10次。将塑炼好的丁腈橡胶投入密炼机,加入3份补强炭黑、60份氢氧化铝进行混炼制得混炼胶。用捏合机将混炼胶、100份环氧树脂、10份双氰胺、1份促进剂及1份硫化剂捏合至均匀。将挤出机加热至(45±5)℃,温度达到后开始进行挤出。挤出补强胶片过程中一侧敷玻璃纤维布、一侧敷隔离纸,挤出通道中设有压辊,用压辊将胶片与玻璃纤维布压实,使胶与玻璃纤维布粘牢,并分切成规定尺寸。

1.4 性能测试

补强倍率:按QC/T851—2011规定进行测试。油面冷轧钢板尺寸为150 mm×25 mm×0.8 mm,补强胶片尺寸为150 mm×25 mm×2 mm。首先测试油面冷轧钢板的弯曲载荷,压力头以5 mm/min的速度施加压力,测定并记录其挠度为2.5 mm、5 mm处的弯曲载荷及最大负荷值;然后测定铺贴补强胶片的钢板(按规定条件固化后在标准状态下放置24 h)的弯曲载荷,以5 mm/min的速度施加压力,测定并记录其挠度为2.5 mm、5 mm处的弯曲载荷及最大负荷值。图1为补强倍率测试示意图。补强倍率通过式(1)计算:

式中:A—补强倍率;B—油面冷轧钢板在2.5 mm、5 mm挠度处弯曲载荷或最大负荷值,N;C—铺贴补强胶片的钢板在2.5 mm、5 mm挠度处弯曲载荷或最大负荷值,N。

图1 补强倍率测试示意图Fig.1 Schematic diagram of reinforcement ratio test

损耗因子:采用动态热机械分析仪(DMA)进行测试,选择单悬臂模式,补强胶片尺寸为35 mm×10 mm×2 mm,测试温度范围为:(-20~40)℃,升温速率2 ℃/min,测试频率1 Hz。

初始粘接力:按GB/T 2790—1995测试,拉伸速度100 mm/min。

隔离纸剥离性:按QC/T 851—2011进行测试。

阻燃性能:按GB 8410—2006进行测试。

2 结果与讨论

2.1 补强效果

补强胶片最主要的作用是对薄钢板进行补强,而衡量补强效果好坏的主要指标是补强胶片的补强倍率。汽车用补强胶片行业标准(QC/T 851—2011)中PRM-13型和PRM-23型补强胶片的补强倍率指标要求最高,分别为挠度2.5 mm时≥3.0;挠度5 mm时≥4.0;最大负荷时≥5.0。

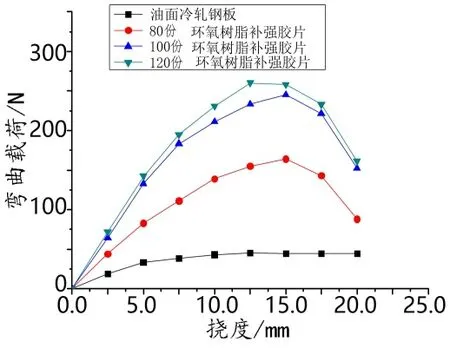

环氧树脂的添加量对补强胶片补强效果影响显著,本文试验了不同环氧树脂含量的补强胶片,并对其进行补强倍率测试。由图2可以看出,贴合补强胶片的钢板弯曲载荷增加,且随补强胶片中环氧树脂含量的增加,补强效果更加明细。通过计算,得出添加80份环氧树脂的补强胶片在挠度2.5 mm、5 mm和最大负荷处的补强倍率分别为2.32倍、2.52倍和3.64倍。添加100份环氧树脂的补强胶片在挠度2.5 mm、5 mm和最大负荷处的补强倍率分别为3.37倍、4.03倍和5.44倍。添加120份环氧树脂的补强胶片在挠度2.5 mm、5 mm和最大负荷处的补强倍率分别为3.79倍、4.30倍和5.78倍。结果表明,添加100份环氧树脂补强胶片的补强倍率较添加80份环氧树脂的补强胶片的补强倍率明显提高,满足行业标准中补强倍率的最高要求。当环氧树脂增加到120份时,补强倍率效果提高不明显。由于环氧树脂固化后产生收缩,添加量过大会导致补强胶片固化后变形,因此确定环氧树脂的添加量为100份。

图2 补强胶片补强倍率测试结果Fig.2 Test results of reinforcement ratio of reinforcing sheet

2.2 阻尼性能

补强胶片的另一个主要作用就是阻尼性能。阻尼材料的作用原理是将振动能转化为热能耗散掉,使产生噪声的振动能量大大衰减,即从声(振)源上有效地控制振动和噪声[5]。为了提高阻尼性能,在配方中添加一定比例的丁腈橡胶,并测试了补强胶片在-20~40 ℃下的损耗因子(tgδ)。图3为不同含量丁腈橡胶补强胶片的损耗因子与温度的关系曲线。

图3 补强胶片损耗因子与温度关系曲线Fig.3 Relationship of loss factor of reinforcing sheet and temperature

在室温25 ℃时,补强胶片的损耗因子随丁腈橡胶含量的增加从0.086上升到0.202,可以看出添加丁腈橡胶有利于提高补强胶片的阻尼性能。这是由于在补强胶片中添加丁腈橡胶,当产生振动时,可以通过橡胶分子的松弛作用,使应力分散均匀,避免应力集中,出现裂纹。同时橡胶分子和填充剂在受力作用下会产生位移和形变,从而消耗掉外界施加的能量,提高钢板抗疲劳性。当丁腈橡胶添加量为60份时,补强胶片的损耗因子大于0.2,基本满足汽车主机厂对补强胶片阻尼性能的要求,因此确定丁腈橡胶的添加量为60份。

2.3 施工性能

补强胶片一般在焊装车间使用,为流水线作业,因此对胶片的施工性要求较高。初始粘接力不够会导致补强胶片在烘烤固化中粘接不牢而脱落;初始粘接力太大会导致胶片在温度较高时发粘,造成隔离纸不容易剥离而影响施工。为此,在配方中添加了一定比例的加氢石油树脂。表1显示了添加不同比例加氢石油树脂的补强胶片初始粘接力及隔离纸剥离性的数据。

表1 加氢石油树脂用量与初始粘接力、隔离纸剥离性的关系Tab.1 Relationship between hydrogenated petroleum resin amount and initial adhesion,dissection of isolation paper

由表1可以看出,随着加氢石油树脂比例的增加,补强胶片初始粘接力增加,当加氢石油树脂添加10份时,初始粘接力达到13.8 N/25 mm,同时不影响隔离纸剥离性,当增加到15份时,隔离纸不易剥离,因此确定加氢石油树脂添加量为10份。

2.4 阻燃性能

补强胶片虽不属于汽车内饰件,但越来越多的汽车主机厂尤其是新能源汽车对其阻燃性能也有要求。氢氧化铝、氢氧化镁等矿物无卤阻燃材料具有稳定性好、无毒、不产生腐蚀性气体、阻燃效果持久等特点。其中氢氧化铝的受热分解温度较低,不能满足某些材料高温阻燃的需要,将其与氢氧化镁复配使用不仅可以提高材料的阻燃温度,还可以提高氧指数[6]。本文选用氢氧化铝、氢氧化镁作为补强胶片的阻燃填充剂。为了达到良好的加工型及阻燃性的平衡,通过试验初步确定阻燃填充剂的添加量为180份。分别试验单独添加氢氧化铝、氢氧化铝与氢氧化镁添加比例2∶1、氢氧化铝与氢氧化镁添加比例1∶2、单独添加氢氧化镁4种配方的补强胶片,分别测试其阻燃性能,结果见表2。可以看出采用比例为2∶1的氢氧化铝和氢氧化镁阻燃填料,燃烧速度可以达到A-0 mm/min。这是因为相同粒径的氢氧化铝和氢氧化镁(均为800目)可以实现均匀复配,充分发挥2者的协同阻燃效果,提高了复合材料的阻燃性能。

表2 补强胶片阻燃性能测试结果Tab.2 Test results of flame-retardant property of reinforcing sheet

3 结语

(1)为了达到理想的补强效果,通过调整环氧树脂的添加比例,可以提高补强胶片的补强倍率,同时降低收缩率,达到较高的补强效果并保证钢板不变形。

(2)丁腈橡胶的加入提高了补强胶片复合材料的损耗因子,从而提高补强胶片的减振降噪性能,减少应力集中,提高钢板的抗疲劳性。

(3)为了达到良好的初始粘接力和隔离纸剥离性,需要加入加氢石油树脂等增粘剂,并控制一定比例,保证补强胶片良好的施工性能。

(4)阻燃填充剂氢氧化铝、氢氧化镁的加入可以提高补强胶片的阻燃性能,通过控制2种阻燃填充剂的添加量及添加比例可以达到阻燃协同效果,使补强胶片的燃烧速度达到A-0 mm/min。