采煤机摇臂壳体行孔的修复镗加工工艺探讨

2018-07-13张秋

张秋

摘 要:随着先进技术的引进研发,不断的创新发展,各种先进的控制技术,先进的设施设备进入了工业化的生产,为工业的发展有了重要的影响。其中煤矿业就是一个高危的行业,为了避免安全的事故的发生,减少工作人员的劳动强度,提高生产效率和经济效益,煤矿业为实现自动化的機械开采,就引进研发了机械采煤机,然而采煤机工作时相对浮动的轴与摇臂壳体轴孔有相对运动,就产生了磨损,如不采取修复措施,就会影响采煤机的运动。因此,本文就主要探讨采煤机摇臂壳体行孔的修复镗加工工艺

关键词:采煤机摇臂壳体;行孔;修复;镗加工工艺

引言

摇臂是采煤机的关键部分,直接影响着采煤机的开采工作,因为采煤机运作而发生了相对运动,让摇臂的壳体轴孔发生磨损,经过长时间的磨损,轴孔与轴就会出现一定的缝隙,如果没有及时的进行修复,进入外界的粉尘,最终加重其磨损,使轴孔的密封失效,而影响采煤机摇臂的使用寿命。为了提高其修复的质量,分析研究了修复的工艺和运作的状况,满足装配的要求减轻磨损,延长其设备的使用周期,提出了镗加工。

1 采煤机摇臂

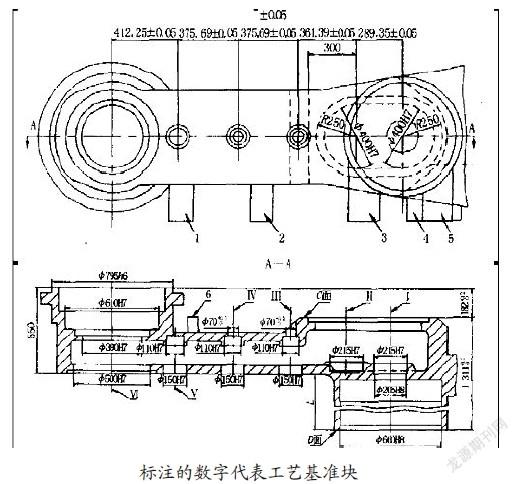

在采煤机的零部件中,摇臂是一个重要的零部件, 担负着繁重的割煤、装煤任务,在外力的影响下,采煤机摇臂的四大构件都容易发生各种各样的故障。四大构 件分别是直齿传动系统、行星齿轮传动系统、操作离合 器、截割电机,如图所示:

截割电机通过直齿传动系统传输动力,经行星齿轮 传动系统将动力传递到滚筒,完成截煤、装煤任务, 另一部分动力带动冷却水在冷却管内流动,给采煤机容 易发热的机械设备进行散热,然后从滚筒上喷出用于降 尘。操作离合器实现对采煤机摇臂运行速度的控制。

2 采煤机摇臂壳体行孔修复工艺

2.1 为什么研究采煤机摇臂壳体行孔修复工艺?

在文章开头分析了一个采煤机摇臂壳体的磨损所造成的影响,所以发生磨损情况,必须要采取相应的修复措施,才能延长其部件的使用寿命,也就降低了一个更新的成本。调查煤矿生产采煤机摇臂壳体行孔的实际修复情况,发现其壳体行孔在发生磨损之后,一般都是采用补焊处理,进行一个镗加工,这样的一个过程,壳体行孔内的表面有不平整的焊点存在,再加上采煤机壳体的行孔的变形,导致这样的镗加工修复技术质量不高,不能满足开采的要求,而且这样修复之后,在采煤机摇臂的运作过程中,就会出现漏油、产生噪音等问题,从而影响到采煤机的正常作业。

根数上述内容的分析,要提高采煤机的工作效率,促进其煤矿业的发展,就必须要提高采煤机摇臂壳体行孔的修复质量,进行对修复工艺镗加工的分析研究,结合修复的经验教训,改进镗加工工艺,提高其修复的质量,保证采煤机摇臂的正常工作。

2.2其镗加工工艺的研究

2.2.1采煤机摇臂壳

图为采煤机摇臂壳的一个简图,根据上图来具体分析摇臂壳的相关特点:(1)零件的外形不规则,而且结构比较复杂,镗孔加工需要多次操作才能完成。(2)同样的行孔最小的轴度是Φ0.0,2,最大的同轴度是Φ0.06,可见同轴度的要求高,在加工的时候尽量采用一次完成,保证同轴度。(3)加工平行度的要求,各个行孔之间的平行度最大为Φ0.06,最小的一个平行度仅仅只是Φ0.04,所以在加工中尽量一次就能找正,加工各行孔采用移动工作台来进行,保证其平行度。(4)各个断面与采煤机摇臂壳体行孔中心的跳动为0.02,可见其跳动面之小,因此再加工的时候采用一次上刀加工端面与行孔。(5)精度要求比较高,要采取高精度的机床方案。而且因为行孔长,要采用强度高的机床。各采煤机摇臂壳体行孔之间的中心距精度,要采用精度的机床方案。

2.2.2采煤机摇臂壳体行孔修复的镗加工工艺方案的研究

通过上述对于修复加工工艺的情况分析,需要进一步的研究加工工艺,使其达到一个更好的修复质量,提高采煤机摇臂的工作效率,接下来对镗加工工艺的方案从四个部分来详细分析:(1)对镗加工工艺的改进,对其工艺的现状分析,增加加工工序,就是维修人员在对采煤机摇臂壳体行孔进行镗加工的时候,为了避免其出现焊点,首先需要使用刚到进行粗镗,也就是解决因为补焊而出现的凹凸的焊点,去掉不平整的表层。其次为了保证后面工序精镗的加工余量和行孔内的尺寸和白面的粗糙度,对采煤机摇臂壳体行孔进行半精镗。最后就是精镗要采用合金刀,这一工序的精镗要选择高转速以及低进给量和小切削量进行。其增加工序,改进镗加工工艺的主要的目的就是确保行孔的一个加工尺寸以及加工表面的粗糙度。(2)为了方便镗加工的找正,可以采用采煤机摇臂微调顶丝,找正是加工中间精细难度较大的工作,常常出现问题,让修复的质量满足不了要求。因此提出了采用微调顶丝,帮助找正,节约时间。(3)确定采煤机摇臂壳体行孔的同轴度和平行度,上面分析了其同轴度和平行度的要求比较高,行孔最小最大的轴度分别是是Φ0.0,2和Φ0.06,最大最小的平行度分别是Φ0.06和Φ0.04,也就增加了镗加工工艺的难度,使其修复质量得不到提高,所以制作相应的工具来帮助提高加工的效率,也就是找正基准胎具,进行一个找正工作,更好的一次找正,保证其同轴度和平行度。(4)为了减少找正的困难,解决在找正上面浪费的时间,提高其加工的精度,就提出了两用式的镗刀杆,这样的设计,让加工更加方便,它的长度也符合相应的尺寸,而且可以两用,在找正上面有重要的作用。

3 结束语

通过本文对采煤机摇臂的介绍,以及分析了采煤机摇臂壳体行孔修复存在的问题,提出了相应的优化措施。经过文章的分析,可见采煤机壳体行孔修复质量的重要性,对采煤机摇臂作业的影响,直接影响了采煤机的工作效率,从四个方面来采取措施,提高采煤机壳体行孔修复的质量,保证其运作。同时,也要不断的研究优化,能够进一步的提高修复的效果,提高经济效益。

参考文献

[1] 郭少波.采煤机摇臂壳体的优化设计[J].能源与节能,2017(06):171-172+187.

[2] 鲁凯.简谈采煤机摇臂壳体修复工艺[J].低碳世界,2017(15):95-96.

[3] 秦玉京. 国外采煤机摇臂壳体修复工艺方法[A]. 陕西省煤炭学会.煤矿绿色高效开采技术研究——陕西省煤炭学会学术年会论文集(2016)[C].陕西省煤炭学会:,2016:5.

[4] 史仁贵,赵志芳,屈婵婵,刘磊,陈琳.采煤机摇臂壳体的深孔加工工艺方法[J].煤矿机械,2016,37(07):100-101.

[5] 李博.采煤机摇臂壳体行孔的修复镗加工工艺研究[J].装备机械,2016(01):49-50.

[6] 申磊,徐明昱,周海峰,李庆茹.采煤机摇臂壳体材料分析与研究[J].煤矿机械,2011,32(10):64-65.