激光功率对Co基梯度耐磨涂层性能的影响

2018-07-12张昌春王洪新

张昌春,石 岩,王洪新

(1.皖西学院 机械与车辆工程学院,六安 237012;2.长春理工大学 机电工程学院,长春 130022)

引 言

20CrMnMo钢是一种高强度的渗碳钢,常用于制造曲轴、连杆、凸轮轴、齿轮轴、销轴、齿轮等重要零件。激光熔覆主要利用高功率激光的快速熔凝效应在零件上制备功能涂层;激光熔覆制备高厚度梯度耐磨涂层,可减少裂纹缺陷、提高涂层使用性能和寿命[1]。DONG等人[2]制备了显微硬度高达655HV的Co-Ni-Cu梯度涂层,且涂层间结合良好,成分、组织和热物理性能均呈现梯度分布。SÖRN等人[3]在基体Cr5MoSiV上分层熔覆3种不同的合金粉末,通过改变激光工艺参量,最终获得厚度大于3.5mm的理想梯度涂层。不同材料对激光波长吸收率有所不同,因此激光器和激光模式的选用影响着加工效率和加工质量[4-5]。研究发现,激光工艺参量特别是激光功率直接影响制备涂层的质量,特别是制备高厚度涂层时,激光功率的影响尤为突出。LIN等人[6]在316L不锈钢表面激光熔覆了Co基合金涂层,研究发现,激光功率越大、涂层稀释率越大,熔覆层的耐腐蚀性能随激光功率的增加先提高后降低。HAN等人[7]采用CO2激光器在316L不锈钢表面制备Ni基 WC熔覆层,研究发现,激光功率范围在2.5kW~3.5kW时,功率增加会使熔覆层的晶体更致密;晶内出现Fe,N元素的富集,晶界处复式Cr,W 元素的偏聚。

本文中使用固体激光器在20CrMnMo基体上熔覆

不同类型的Co基粉末,制备高厚度耐磨涂层,并研究激光功率参量对涂层性能的影响。

1 试验材料与方法

1.1 试验材料

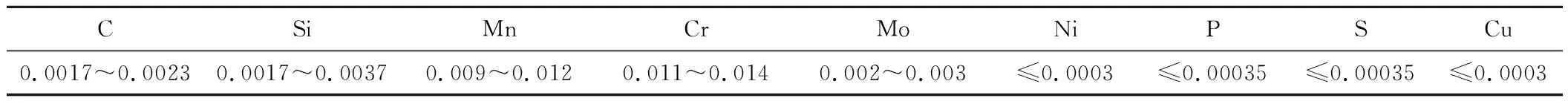

试验基体材料为20CrMnMo(成分见表1),试样尺寸为50mm×30mm×10mm,热处理状态为调质,表面打磨后用丙酮清洗。

Table 1 Main ingredients of 20CrMnMo steel (mass fraction)

为获得性能逐渐改变的梯度耐磨涂层,在基体上熔覆3层涂层,使其结构分为3个部分:底层、过渡层、耐磨层。底层熔覆材料为St6合金粉末(粒度为61μm~150μm),过渡层熔覆材料为由St12B合金粉末(粒度为44μm~150μm)、耐磨层熔覆材料由Co47(粒度为44μm~104μm)、WC/Co (粒度为44μm~104μm)两种合金粉末组成,其中粉末的质量配比为Co47+WC(质量分数为0.05)。

1.2 试验方法

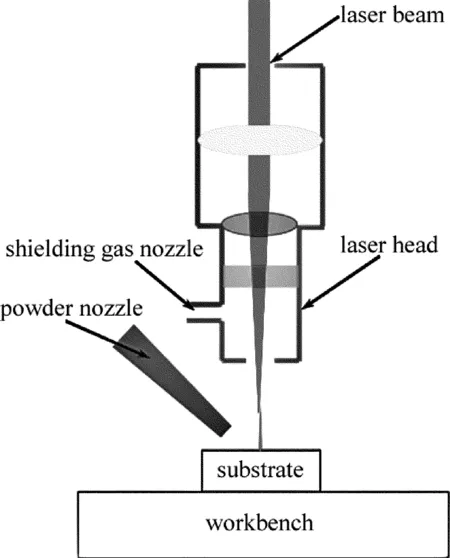

激光熔覆试验在KUKA 机器人系统上进行,激光器为HL4006D型Nd∶YAG 激光器、送粉器为PFL-2A型送粉器,送粉方式为同步侧向送粉,载粉气体和保护气体均为氩气。激光熔覆示意如图1所示。激光熔覆试验参量如表2所示。其中L1~L3表示层1~层3;T1~T3表示次数1~次数3。

Fig.1 Schematic diagram of laser cladding

Table 2 Test parameters list of laser cladding

试验前,为减少或消除熔覆层的裂纹[8],将20CrMnMo试件放在200℃的加热炉内保温2h;使用QM-3B型球磨机对合金粉末进行球磨20min,球磨后在DZF-6020型真空干燥箱中100℃ 干燥12h。每次激光熔覆获得的试件均放置加热炉内加热,保温一段时间后随炉冷却[9],以备下一次熔覆时使用。试验最终获得厚度约2.4mm熔覆层。

用线切割将试件沿垂直于激光扫描方向切取尺寸为10mm×10mm的试块,经研磨、抛光后用比例为:浓氢氟酸(2份)∶HNO3(1份)的混合溶液对截面进行腐蚀;使用Mshot MD20 体式显微镜观察熔覆层截面形貌,JSM-6701F 型冷场发射扫描电子显微镜观察微观组织结构,XRD-6000型X射线衍射仪分析物相;HMT-3型显微硬度计检测熔覆层截面的显微硬度(载荷F1=0.1kg,加载时间t1=10s,测试间隔L=0.1mm);在M-200型摩擦磨损试验机对熔覆层进行干滑动摩擦磨损试验(载荷F2=200N,转速N=200r/min,磨损时间t2=30min,对磨件:GCr15)。

2 试验结果与分析

2.1 制备梯度耐磨涂层

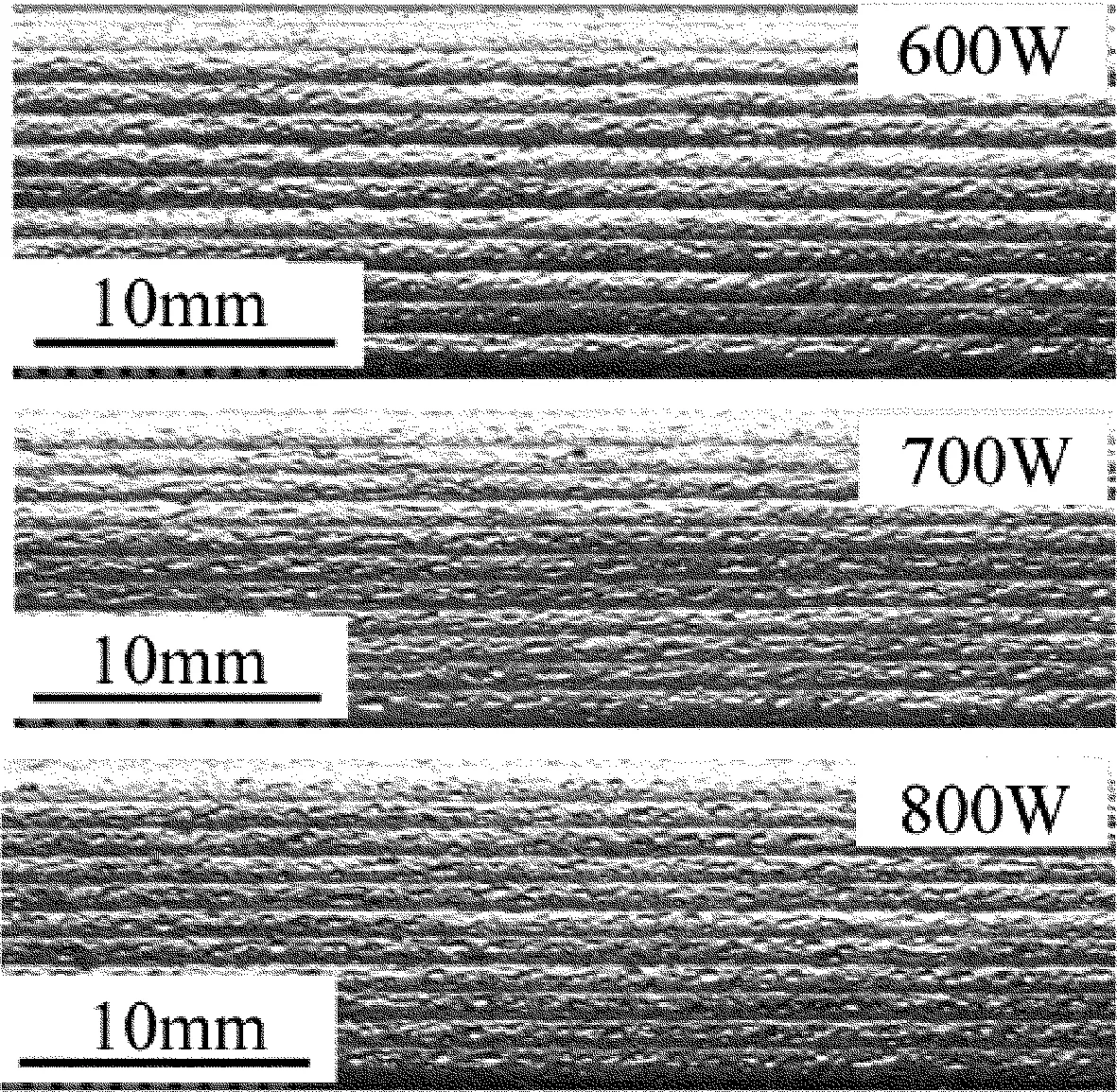

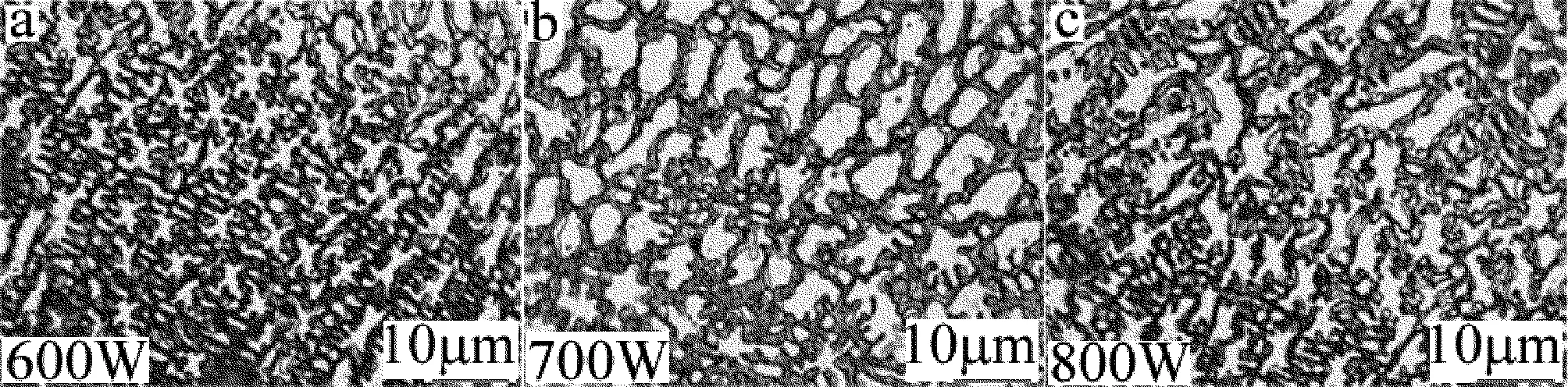

图2为不同激光功率下(600W,700W,800W),梯度耐磨涂层表面形貌。从图中可以看出,各功率下涂层表面均没有出现裂纹。激光功率600W时熔覆层表层形貌较差,700W和800W时表层形貌较好。

Fig.2 Surface topographies of coatings

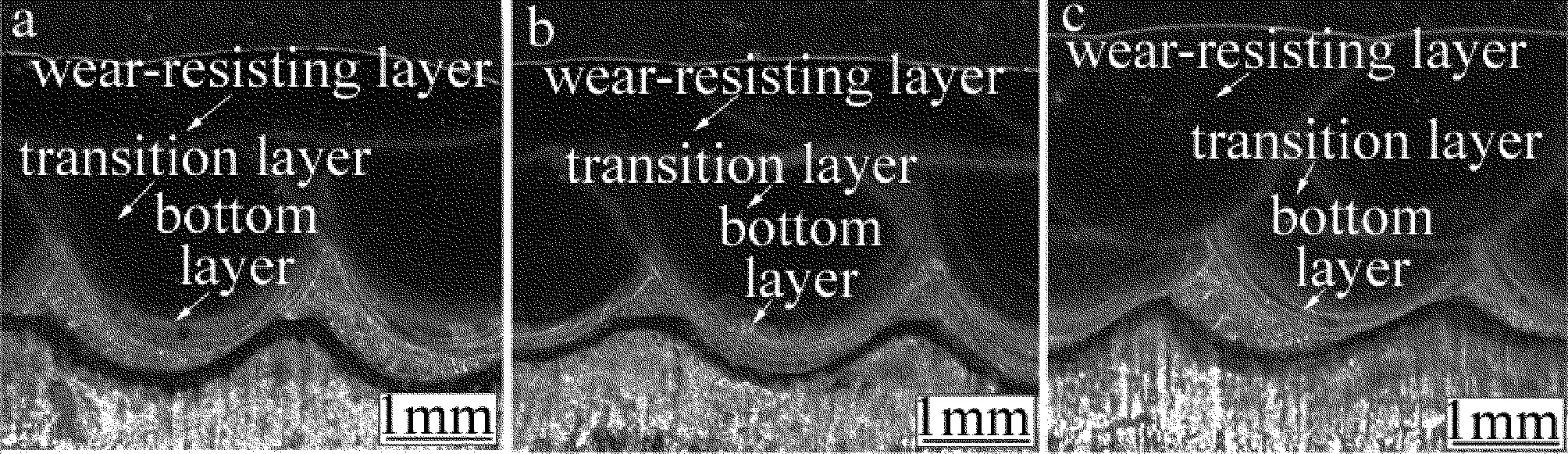

图3为不同激光功率下(600W,700W,800W),梯度耐磨涂层宏观形貌。图中,从基体往上依次出现界线分明的热影响区、底层、过渡层、耐磨层。由于试验进行3次激光熔覆加热,前两次激光功率均为800W,熔覆时使熔覆层和下层部分区域再次熔化,而且第3次激光熔覆距离基体较远,造成不同功率下各涂层的热影响区差别不大,在基体与熔覆层的稀释率较大。

Fig.3 Macromorphology of gradient wear-resistant coatingsa—600W b—700W c—800W

随着第3次激光熔覆功率的增加,熔覆层的整体厚度和耐磨层厚度逐渐增加,过渡层厚度相对减少,到800W时,耐磨层厚度出现大幅度增加。激光熔覆是激光使粉末和基体快速熔化形成熔池,在熔池中传热、传质并快速凝固的过程[10]。激光功率增加使耐磨层中合金粉末熔化量变大且过渡层的熔化区域变大,快速形成更大的熔池,熔池中传热、传质作用促使不同涂层间元素充分扩散互溶,快速凝固后形成新的涂层形貌。在激光功率为800W时,出现耐磨层厚度大幅度增加的现象,是由于固体激光器发射的激光波长较短,有利于材料的吸收,在800W时突破了阈值[11]。

由于试验制备高厚度的耐磨涂层,基体与熔覆层的稀释率较大并不会影响涂层的使用性能,采用800W的激光功率熔覆耐磨层时,过渡层的大部分区域均会熔化,过渡层原有的应力分布会被打乱,同时传质作用加剧了层间元素扩散互溶,从而降低了产生裂纹的风险,涂层间实现了良好的冶金结合。

2.2 梯度耐磨涂层典型区域微观组织

图4~图6为不同激光功率下(600W,700W,800W),梯度耐磨涂层各层典型区域的微观结构。参考MAO[12]对Co47+WC熔覆区的物相分析可知,梯度耐磨层主要是由γ-Co、奥氏体、CoCx等化合物组成。

Fig.4Microstructure of the surface layers for gradient wear-resistant coatings

Fig.5Microstructure of the transition layers for gradient wear-resistant coatings

Fig.6Microstructure of the bottom layers for gradient wear-resistant coatings

图4为梯度耐磨涂层表层微观结构。如图可见,耐磨层表层出现有尺寸较小的等轴晶、晶体生长方向性差,激光熔覆是一个近似定向凝固过程,而熔覆层中凝固组织形态的一个重要控制参量为温度梯度G和界面推移速度vs的比值[13]。在涂层表层G/vs值较小,枝晶生长方向受热流方向控制较小,枝晶在熔池内各向异性快速成长,结晶远远偏离平衡凝固,出现带有偏析的细小共晶组织。

当激光功率为600W时,耐磨层中出现黑色斑点;当激光功率为700W时,耐磨层中黑色斑点相对减少;当激光功率为800W时,耐磨层中黑色斑点大量增加。根据分析,出现黑色斑点,说明有强化相或未熔颗粒存在,700W和600W的耐磨层相比黑色斑点数量相对减少,考虑600W时黑色斑点为未熔颗粒;而800W时黑色斑点为强化相。激光功率从600W~800W时,随着激光功率增大,WC逐渐熔化充分,且较高的温度使熔池中传热、传质更加充分,WC与Co元素相互扩散互溶得越均匀,更容易形成相对均匀的新硬质相。

图5为梯度耐磨涂层过渡层微观结构。如图可见,激光功率在600W和700W时,过渡层心部均出现大量具有一定方向性的柱状枝晶;同时有一部分粗大的柱状枝晶出现,700W时粗大柱状晶的数量和体积均比600W时突出。分析原因为:熔覆耐磨层时,热传递影响着递影响过渡层晶体长大,且G/vs值很大,使过渡层晶体凝固时晶体以沿着热流方向生长,出现了方向较一致的晶体形态;出现粗大柱状晶是由于耐磨层的熔覆时,使过渡层内原有的柱状枝晶二次受热长大。

激光功率为800W时,出现较为致密的晶体形态,观察该处的宏观形貌可知,过渡层被耐磨层严重压缩,分析原因为:在800W时,快速突破合金粉末和过渡层材料的阈值,元素在新熔池内相互扩散作用增强、并充分固溶形成硬质相,快速凝固时硬质相来不及长大且比重较大,故沉积于此。

图6为梯度耐磨涂层底层微观结构。如图可见,不同激光功率下,底层出现尺寸较大的平面晶和部分树枝晶。在单层激光熔覆过程中,熔池内部的温度呈正温度梯度分布,刚开始凝固时,热过冷的作用大于成分过冷的作用,故凝固界面的晶体生长时常为平直形态,涂层底部区域的晶体多为平面晶,很难见到树枝晶。而在梯度耐磨涂层的底层出现了尺寸较大的平面晶和树枝晶,分析认为,第1次激光熔覆时该部位仍会出现平面晶;随着第2次、第3次熔覆的进行,能量持续传到该部位促使晶体持续生长,在晶体生长的过程中,晶体内能增加、温度升高,降低了温度梯度,当热过冷的作用小于成分过冷的作用时,凝固界面有小突起的时候会继续长大,故出现树枝晶形态。激光功率从600W~800W时,晶体尺寸也相对变大。

2.3 梯度耐磨涂层耐磨层与过渡层结合处微观组织

图7为梯度耐磨涂层耐磨层与过渡层结合处微观组织。如图可见,该处的微观结构与图2中的微观结构相似,但晶体尺寸相对变大,由于合金粉末Co47+WC(质量分数为0.05)与St12B的成分相近,凝固结晶时热作用大于成分作用。600W时与800W时一样仍然存在黑色斑点,在后续物相分析中可进一步证实600W时的黑色斑点为WC颗粒,800W时的黑色斑点为硬质相。

Fig.7Microstructure of the junctions of wear-resistant layers and transition layers

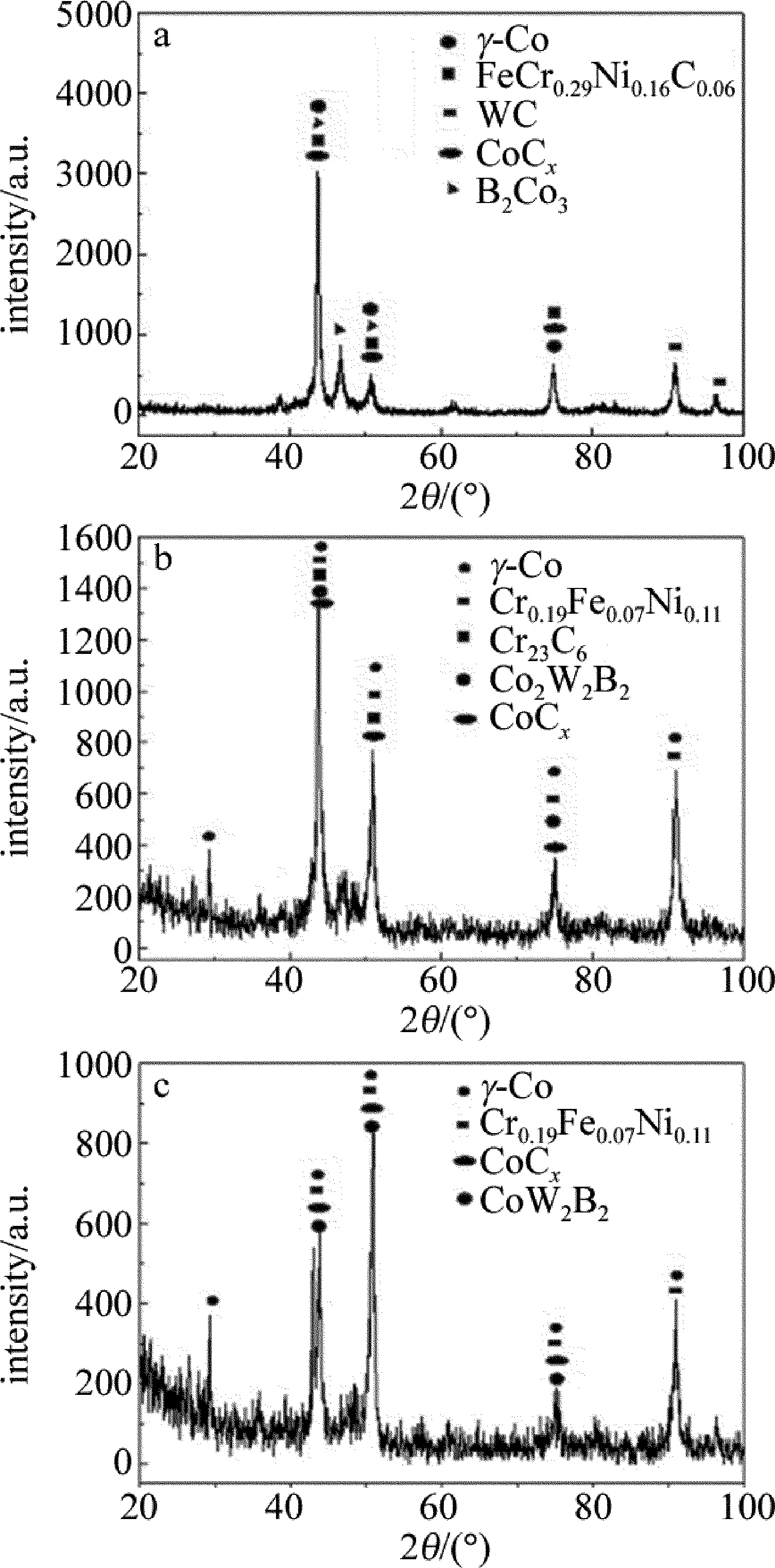

图8为耐磨层与过渡层结合处的X射线衍射(X-ray diffraction,XRD)图谱。由于激光的高功率密度和熔池的快速凝固以及在涂层粉末中含有大量微量元素的缘故,造成XRD谱线中出现了一个较强的晶化相衍射峰,同时也有很多弱峰。在根据粉末衍射标准联合委员会(Joint Committee on Powder Diffraction Standards,JCPDS)卡片及三强线原则进行物相标定时,峰位均有一定偏移,除了一些强衍射峰比较吻合,其它的弱峰的偏差比较大。有合金粉末以Co基粉末为主,故在各图均发现γ-Co相的大量存在;在图8a中发现了WC和B2Co3相的存在,随着温度的增加,WC和B2Co3相逐渐消失,至800W时生成CoW2B2相,促进了涂层合金的致密化。同时对比各相对应的峰值结果可知,由于熔覆层中WC/ Co的富集,在激光熔凝过程中,元素发生重组,Co,C,W形成稳定相。

Fig.8X-ray diffraction patterns of the junctions of wear-resistant layers and transition layers

a—600Wb—700Wc—800W

2.4 梯度耐磨涂层耐磨层显微硬度测试

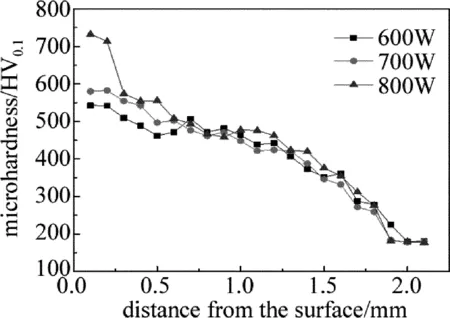

如图9所示,梯度耐磨涂层的显微硬度相对基体显著提高,自耐磨层至基体实现了平稳过渡;随着激光功率的增加,耐磨层表层平均显微硬度增加明显。

Fig.9 Microhardness of gradient wear-resistant coatings

激光功率为600W时,因功率较小,WC颗粒未能充分熔化并与周围γ-Co生成的硬质相较少;距表面0.5mm处显微硬度明显下降,因激光功率较低,传递的热能不足以充分实现耐磨层和过渡层的元素扩散互溶,却实现该处晶体长大,故耐磨层的显微硬度最小(不足600HV0.1)。

激光功率为700W时,相对于600W时的显微硬度较有所增加,且图中显示梯度涂层显微硬度逐步平缓下降。

激光功率为800W时,梯度涂层表层平衡显微硬度可达730HV0.1,充分显现出WC能够提高熔覆层显微硬度的特点;而向下移0.3mm~0.4mm时硬度未出现明显增加,观察宏观形貌知该处仍属于耐磨层,这与添加WC硬质颗粒会使涂层显微硬度提高的现象不符。分析原因是:800W时,较大的激光功率致使耐磨层、过渡层、底层的元素扩散加剧,耐磨层元素稀释率增加使该处的硬度降低。

2.5 梯度耐磨涂层耐磨性能测试

如图10所示,20CrMnMo渗碳状态的磨损量为8mg耐磨性能最差;随着激光功率的增大,磨损量逐渐减小、耐磨性能变好;当激光功率为800W时,梯度耐磨涂层的耐磨性能相对于基体提高300%。

如图11a所示,表面出现红褐色氧化层和犁沟,其磨损状态主要为氧化磨损[14]。在摩擦过程中,高温和空气中水分的作用促使20CrMnMo表面发生氧化反应生成Fe2O3,部分处于高位的Fe2O3氧化物脱落回磨基体,使其表面出现犁沟。

Fig.10 Variation rule of wear loss for gradient wear-resistant coatings

Fig.11 Wear morphologies of gradient wear-resistant coatings

如图11b所示,表面出现鳞片状磨损带和较深的犁沟,其磨损状态主要为粘着磨损和磨粒磨损[15]。600W时WC未熔粉末较多,部分呈颗粒状粘包覆于耐磨层,且新结晶的晶体内能较低,摩擦时由于切向力的作用使处于高点的晶体和WC颗粒脱落并造成回磨,使耐磨层处于高位磨损状态。

如图11c所示,表面出现鳞片状磨损带和较浅的犁沟,其磨损状态主要为粘着磨损。700W时WC颗粒逐渐融化充分并固溶于γ-Co的硬质相、晶体间结合能增大使耐磨层硬度增大使脱落磨粒回磨、刮削耐磨层的能力减小,高温使其更易于粘附耐磨层之上形成粘着磨损。

如图11d所示,表面出现较浅的犁沟、大片鳞片状磨损带和线状凸起,其磨损状态主要为粘着磨损。800W时WC颗粒和Co元素充分互溶,晶体内能趋向饱和,耐磨层硬度较高。在摩擦过程中WC固溶于γ-Co的硬质相不易脱落,摩擦过程中耐磨层的硬质相会造成对磨件GCr15出现较深犁沟,犁沟挤压其两侧造成的凸起又会刮削耐磨层,造成耐磨层轻微线状犁沟和凸起。

3 结 论

(1)研究激光功率对熔覆层质量影响时应充分考虑激光器与激光模式的因素,与CO2等类型激光器相比较,Nd∶YAG 激光器进行激光熔覆时不需要太大功率即可获得理想熔覆层。

(2)合理设计合金粉末类型与配比,进行多层多道激光熔覆可获得性能自耐磨层表面至基体缓慢变化的梯度耐磨涂层。激光熔覆过程中,传热、传质作用会对涂层结构产生影响,传热作用会使下层涂层熔化和晶体尺寸长大;传质作用会使上层熔覆涂层的元素与下层熔覆涂层的元素加速扩散互溶,增加涂层稀释率。

(3)激光功率对梯度耐磨层的性能影响显著。在本实验条件下,激光功率为600W时,涂层中未熔WC颗粒较多;激光功率为800W时,耐磨层硬质相增多且晶粒致密,显微硬度最达730HV0.1以上,涂层的耐磨性能相对于基体提高了300%。