西藏某石英脉型金矿选矿试验研究

2018-07-12许树栋

李 军,王 露,李 朋,许树栋,刘 潜

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

石英脉型金矿床是重要的岩金资源,其特点是石英含量高,金矿物多为自然金和银金矿,以中细粒为主。目前主要的回收方法为重选法、浮选法、氰化浸出法及各种联合工艺[1]。迟晓鹏等[2]通过单一浮选法处理金品位为2.15 g/t的含砷石英脉型金矿,金回收率达到85.83%;廖德华等[3]采用尼尔森重选-浮选联合工艺对金品位为2.08%的贫硫化物石英脉型金矿进行选别,获得金综合回收率91.40%的良好指标;邱沙等[4]对苏丹某金品位为2.27 g/t的石英脉型金矿采用了重选预先抛尾-中矿氰化浸出的工艺,联合流程金的总回收率达90.18%;毛益林等[5]研究了四川某金品位为5.05%的石英脉型金矿选矿工艺,通过重选-浮选-磁选联合工艺,金的综合回收率达到94.47%;Mohammadi等[6]研究了硫代硫酸铵对金品位为1.77 g/t的难选氧化金矿石的浸出,发现在硫代硫酸盐、氨和硫酸铜的浓度分别为0.1 mol/L、3 mol/L和0.0125 mol/L时,可获得55%的最大金提取率。

西藏某石英脉型金矿中金的嵌布粒度不均匀,本文对其进行选矿试验研究,为该资源的开发利用提供依据。

1 矿石性质

岩矿鉴定结果表明,该矿石主要金属矿物为自然金、黄铁矿、黄铜矿、黝铜矿、方铅矿、褐铁矿等,脉石矿物有石英、白云石、伊利石、白云母等,其中石英为主要脉石矿物。金的主要载体矿物为银金矿,硫化矿矿物含量极少,银金矿受次生氧化作用形成而且粒度细,赋存方式主要以裂隙充填为主,少量成石英中的包体金。金的嵌布粒度不均匀,最大粒径达0.02 mm,最小粒径为0.001 mm。

1.1 原矿化学多元素分析

原矿多元素分析结果见表1。由表1可知,原矿中金品位为3.22%,为主要回收元素;铅、锌品位较低,回收价值不大;银品位为19.5%,可综合回收;铜品位为0.22%,其中难回收的结合铜占总铜的60.87%,易选硫化铜仅占4.35%,因此暂不考虑对铜的回收;二氧化硅品位高达74.41%,为主要的脉石矿物,含量较高,矿石较难磨。

1.2 原矿物相分析

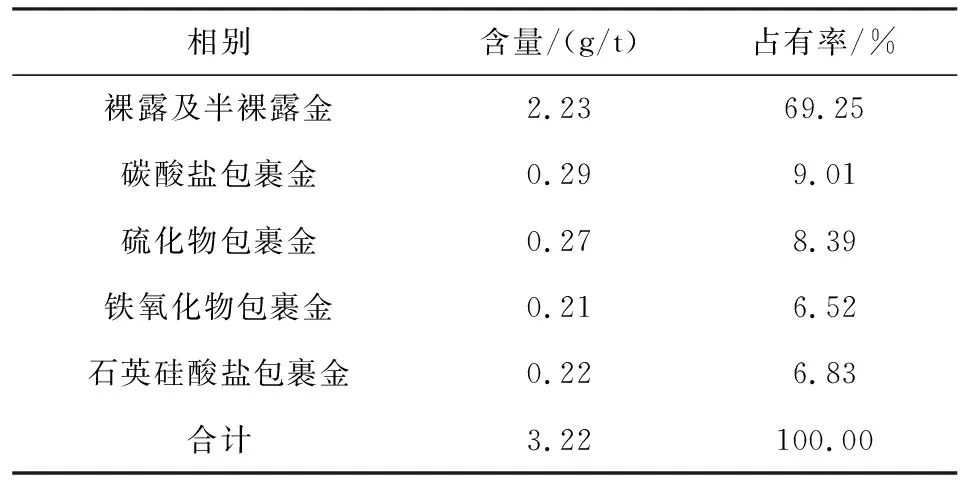

原矿金物相分析结果见表2。由表2可知,裸露及半裸露金、硫化物包裹金分别占69.32%、8.37%,这几种形态的金浮选方法即可回收;其余22.31%的金为浮选方法难以回收的铁氧化物包裹金、石英硅酸盐包裹金。

注:*单位为g/t。

表2 原矿金物相分析结果

2 试验研究

根据矿石性质,对该矿石分别进行了全泥氰化、浮选流程探讨试验,发现浮选回收率(84.35%)略低于全泥氰化回收率(87.16%)。对浮选尾矿进行氰化浸出试验,可进一步提高回收率,且氰化钠用量相对全泥氰化减小幅度较大,最终决定采用浮选-浮选尾矿氰化浸出联合试验流程。

2.1 粗选条件试验

2.1.1浮选磨矿细度试验

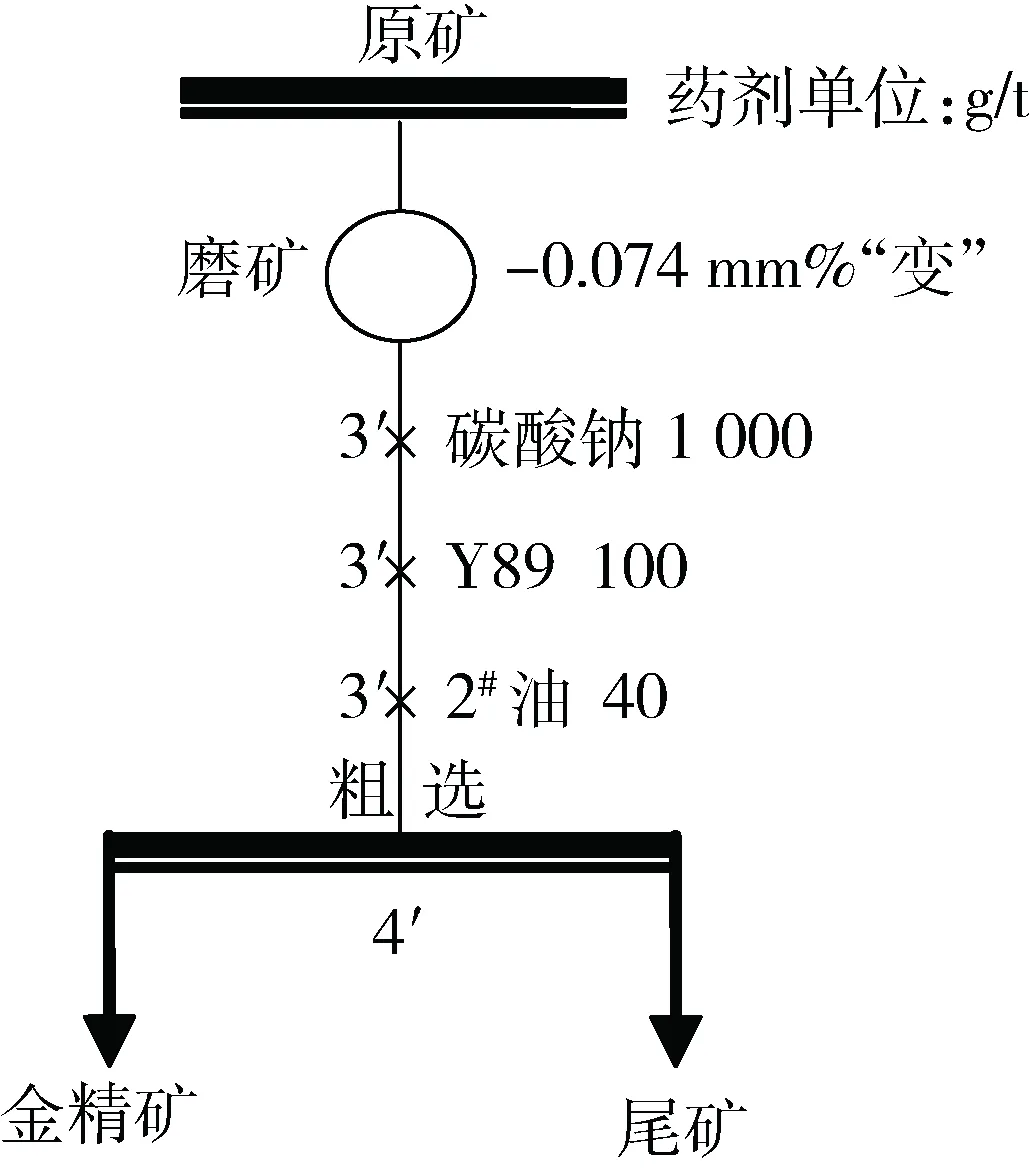

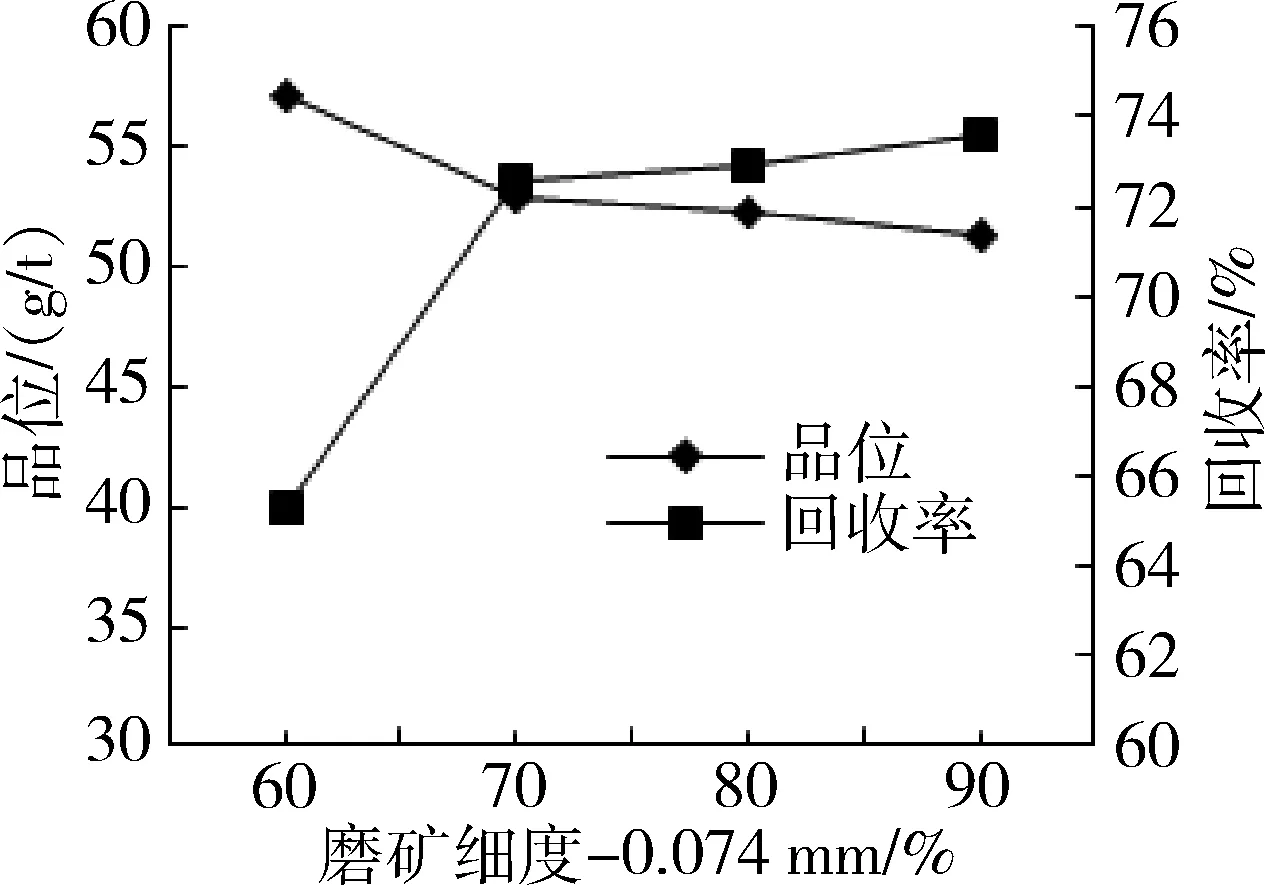

该矿石金的嵌布粒度不均匀,其磨矿细度对选矿指标影响较大[7]。磨矿选用XMQΦ240×90型球磨机,浮选选用XFD-3型浮选机,变化磨矿细度,试验流程见图1,试验结果见图2。

图1 浮选磨矿细度试验流程

图2 浮选磨矿细度试验结果

从图2可以看出,随着磨矿细度的提高,金精矿回收率逐渐增大,品位先下降,后趋于平缓。细度达到-0.074 mm 70%时,增加磨矿细度回收率提高幅度较小,考虑到矿石较难磨,选择磨矿细度为-0.074 mm 70%,此时金回收率为72.55%,品位为52.90 g/t。

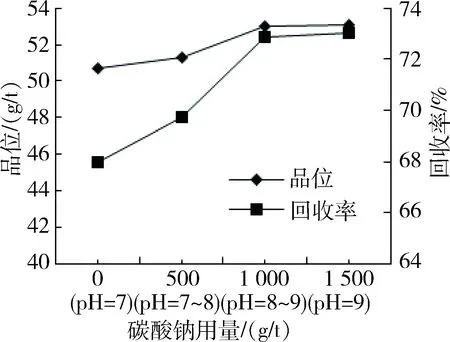

2.1.2碳酸钠用量试验

pH值调整剂的主要作用在于造成有利于浮选药剂的作用条件、改善颗粒表面状态和矿浆中的离子组成[8]。本次试验选择碳酸钠作为pH值调整剂,磨矿细度为-0.074 mm含量70%,其他药剂用量保持不变,进行碳酸钠用量条件试验,试验流程按图1进行,试验结果见图3。

由图3可以看出,随着碳酸钠用量增加,金精矿品位变化不大,回收率先增加后减小;回收率下降是因为过量碳酸钠有消泡作用。当碳酸钠用量为1 000 g/t时,回收率最高,为72.89%,此时品位为53.02 g/t,因此确定碳酸钠用量为1 000 g/t。

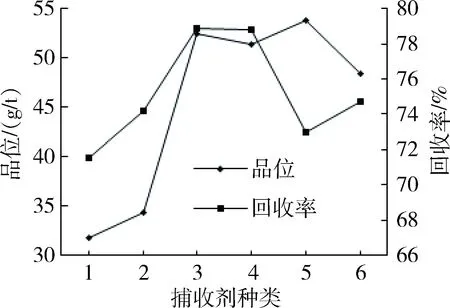

2.1.3捕收剂种类试验

目前我国选金厂常用捕收剂有乙基黄药、丁基黄药、丁基铵黑药、Y89等[9]。在磨矿细度为-0.074 mm含量70%、捕收剂用量为100 g/t、其他药剂用量保持不变的条件下进行捕收剂种类试验,试验流程见图1,试验结果见图4。

由图4可知,丁黄药作为捕收剂时回收率最高,为78.88%,品位为51.40 g/t;Y89作为捕收剂时品位最高,为53.80 g/t,但回收率较低(72.97%)。综合考虑品位、回收率,决定采用丁基黄药作为捕收剂。

图3 碳酸钠用量试验结果

注:1-乙基黄药+丁铵黑药1∶1;2-丁基黄药+丁铵黑药1∶1;3-丁黄药;4-异戊基黄药;5-Y89;6-25号黑药图4 捕收剂种类试验结果

2.1.4丁基黄药用量试验

在磨矿细度为-0.074 mm 70%、碳酸钠用量1 000 g/t的条件下,进行丁基黄药用量条件试验,试验流程按图1进行,试验结果见图5。

由图5知,随着丁基黄药用量增加,金精矿金品位下降,回收率先升高后趋于平稳。当丁基黄药用量为80 g/t时,再增加捕收剂用量,金回收率变化不明显,此时回收率为78.09%,品位为54.20 g/t,因此确定丁黄药用量为80 g/t。

2.2 浮选开路试验

浮选开路试验为一次粗选、一次精选、两次扫选流程,试验流程见图6,试验结果见表3。开路试验最终获得金精矿品位108.00 g/t、回收率72.55%的指标。金精矿中银品位为468.18 g/t,回收率为42.34%。

图5 丁基黄药用量试验结果

图6 浮选开路试验流程

表3 浮选开路试验结果

产品名称产率/%品位/(g/t)回收率/%AuAgAuAg金精矿1.80122.57468.1869.6842.34中矿11.6014.79113.007.489.08中矿22.704.5956.853.927.71中矿33.104.6951.54.598.02尾矿90.800.507.214.3332.85原矿100.003.1719.9100.00100.00

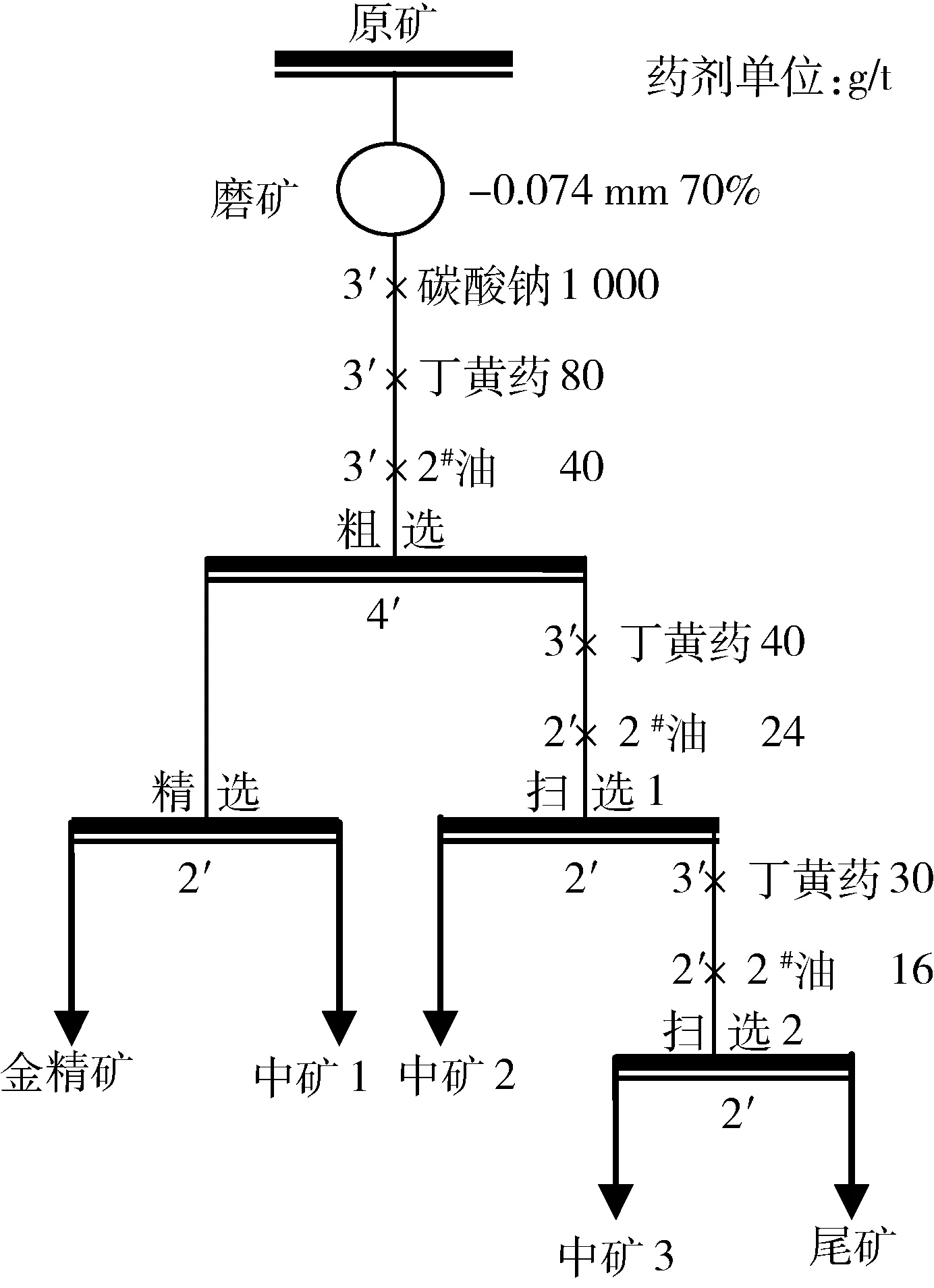

2.3 浮选闭路试验

闭路试验循环中会有药剂累积,因此对药剂用量做小幅调整。试验流程见图7,试验结果见表4。

从表4中可以看出,闭路试验最终获得金精矿品位为95.81 g/t、回收率为84.35%。金精矿中银的综合回收率为68.98%,品位为407.01 g/t。

图7 浮选闭路试验流程

表4 浮选闭路试验结果

产品名称产率/%品位/(g/t)回收率/%AuAgAuAg金精矿3.1687.1407.0184.3568.98尾矿96.840.535.9715.6531.02原矿100.003.2618.65100.00100.00

2.4 浮选闭路尾矿氰化浸出试验

浮选闭路尾矿金品位为0.53 g/t,损失率较高。这部分金的主要存在形式为浮选难以分离的石英碳酸盐包裹金、铁氧体包裹金,通过浸出可加以回收。浮选残留药剂会阻碍金粒与浸出药剂的接触反应,对于浸出有不利影响[10],因此对浮选闭路尾矿先浓缩脱药,再分别进行无氰、氰化浸出试验,发现无氰浸出药剂用量较大,且回收率较氰化浸出低,因此决定采用氰化浸出。试验流程见图8。

闭路尾矿氰化浸出试验最终获得金作业浸出率79.31%、对原矿浸出率12.41%的指标,其中银作业浸出率51.53%,对原矿浸出率15.98%。即采用浮选-浮选尾矿氰化浸出联合工艺,金的总回收率可达96.76%,银综合回收率为84.96%。

图8 氰化浸出试验流程

3 结 论

1) 对原矿采用浮选-浮选尾矿浸出联合工艺回收金。经一段粗选、一段精选、两段扫选的浮选工艺可获得金精矿品位95.81 g/t、回收率84.35%;浮选尾矿进行氰化浸出,作业浸出率为79.31%,对原矿回收率为12.41%。联合工艺最终获得金的总回收率为96.76%。

2) 银作为有价伴生元素综合回收。浮选金精矿中银品位为407.01 g/t,回收率为68.98%。浮选尾矿氰化浸出作业中,银作业浸出率为51.53%,对原矿浸出率为15.98%,银综合回收率为84.96%。

3) 本次试验浮选工艺流程及药剂制度均较简单,浮选尾矿经氰化浸出后,总回收率较高。

4) 含氰废水可用次氯酸钠进行氧化破坏处理,减少对环境的污染。