基于FLAC3D的大型采空区群稳定性数值模拟分析

2018-07-12何标庆

何标庆

(龙岩学院,福建 龙岩 364000)

福建某矿区矿体呈北东东向延伸,属于急倾斜厚矿体。矿岩抗压、抗拉、抗剪强度大,岩石稳固。矿床水文地质条件简单,工程地质条件属于简单-中等,采矿对环境影响轻微,地表允许塌陷。

矿山主要采矿方法为浅孔留矿法和分段空场法。经过近10年的开采,采空区规模大、范围广、空间关系复杂,已对矿山的正常生产造成了严重影响。目前,矿区内有部分进入采空区的通道已经被破坏,或因上下盘、顶底柱及间柱塌方堵塞而无法进入,采空区之间贯通严重,成群分布,靠近采空区的巷道出现开裂和塌陷,给井下生产带来严重影响,区内采空区群分布急需调查,其稳定性状况也急需分析判断。

1 采空区群分布现状调查

1.1 采空区群调查方案

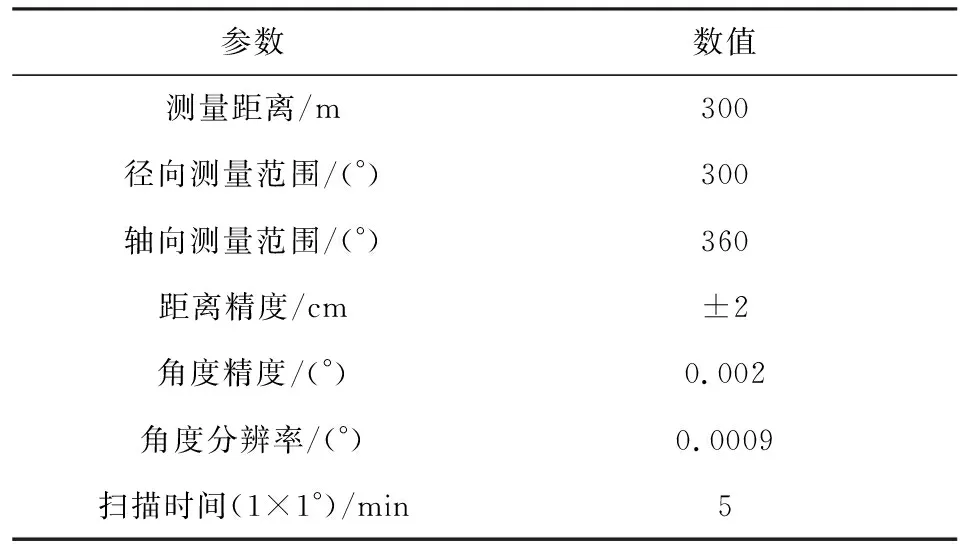

目前,采空区探测国内外主要应用采矿情况调查、工程钻探、地球物理勘探,有微重力法、瞬变电磁法、高密度电法、探地雷达技术、地震层析成像法等[1]。结合该矿区采矿方法,选用安全、高效、精度高、技术先进的BLSS-PE矿用三维激光扫描测量系统对矿区采空区进行精密探测。该系统凭借小型化扫描主机、无线传输系统、高防护系统、自适应空间分辨率优化技术、多站拼接技术、专业化三维设计软件以及与采矿工艺关联的软件模块,可为矿山提供快速、高精度的非接触式三维空间快速高精度测量解决方案。其性能指标见表1。

1.2 采空区群三维数字建模

采用精密探测以及三维数字建模技术,查明开采范围大部分的采空区空间位置、埋深、规模、范围等空间信息。无法进入的采空区,结合地质资料和采场验收资料进行了三维建模。

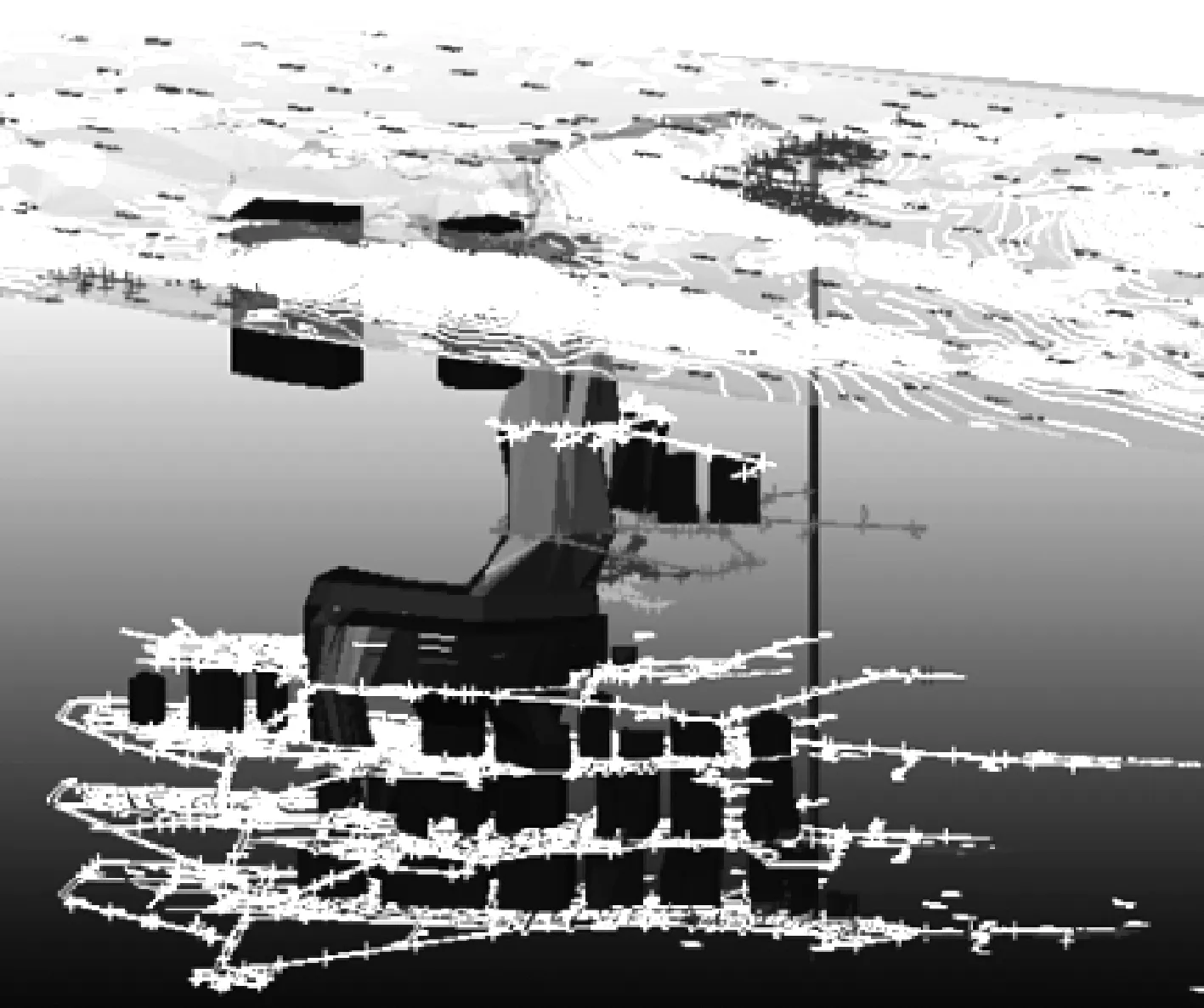

根据3Dmine软件建模数据可知,由于区内开采多年,采场顶底柱、采场间柱的塌方,采空区上下、左右相互贯通,连成一体,形成较大的地表塌陷坑和地下空间,总体积达105万m3,主要分布在550m中段、600m中段、650m中段,700m中段,达75万m3,占总采空区体积的70%,如图1所示。

表1 BLSS-PE矿用三维激光扫描仪性能指标

图1 采空区三维空间分布

2 采空区群稳定性分析

2.1 采空区群稳定性分析方案

地下矿体的开挖会使周边一定范围的岩体应力重新分布, 导致岩石变形、破坏和移动, 成为井下生产的安全隐患。其岩体稳定状态、破坏形式和移动程度受众多因素影响,主要包括地质水文因素和采空区赋存属性。

1) 地质水文因素。主要包括岩层组合结构、地质构造弱面、岩石物理力学性能、原岩应力、地表地形、水文因素。

2) 采空区赋存属性。主要包括采空区形态、矿体倾角、采空区高跨比、采空区体积、埋藏深度、最大暴露面积、相邻采空区等赋存属性。

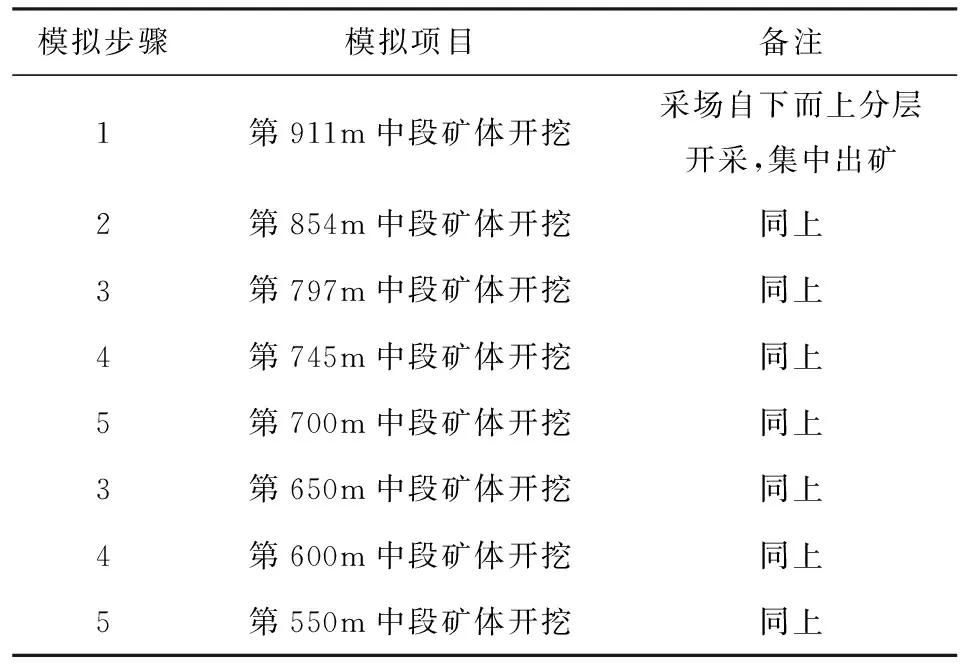

根据空场法开采特点和井下生产组织管理特点,确定采用岩土工程计算分析应用最广的三维有限差分程序FLAC3D进行该矿区矿体持续开挖造成的采空区周围岩体稳定性[2]。为尽可能模拟采空区形成过程中应力、应变的叠加演变,了解采空区范围应力、应变情况,设计了8个回采中段的开采模拟计算,模拟步骤详见表2。

表2 采空区群稳定性模拟步骤

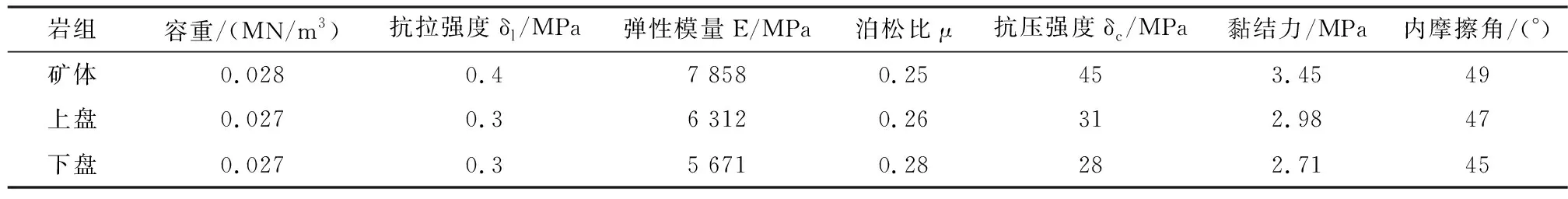

根据矿山地质资料,结合上述采空区探测及三维建模数据,建立采空区群一定范围矿岩三维本构模型。该模型尺寸为2 016 m×1 120 m×1 120 m,由793 037个节点和822 594个四面体单元组成,选用抛物面摩尔-库伦(Parabolic Mohr-Coulomb)塑性破坏准则[3],由于矿山未做岩石物理力学性能试验,典型岩体岩体力学参数参照临近矿山选取,见表3。

表3 岩体岩体力学参数

2.2 采空区群稳定性分析

矿区内采空区群稳定性计算分析主要从矿体逐渐开挖到采空区形成后的应力、位移、塑性区三个方面来判断[4]。

2.2.1应力分析

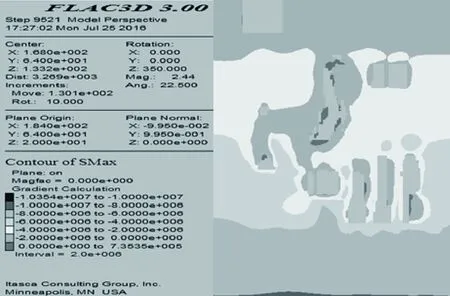

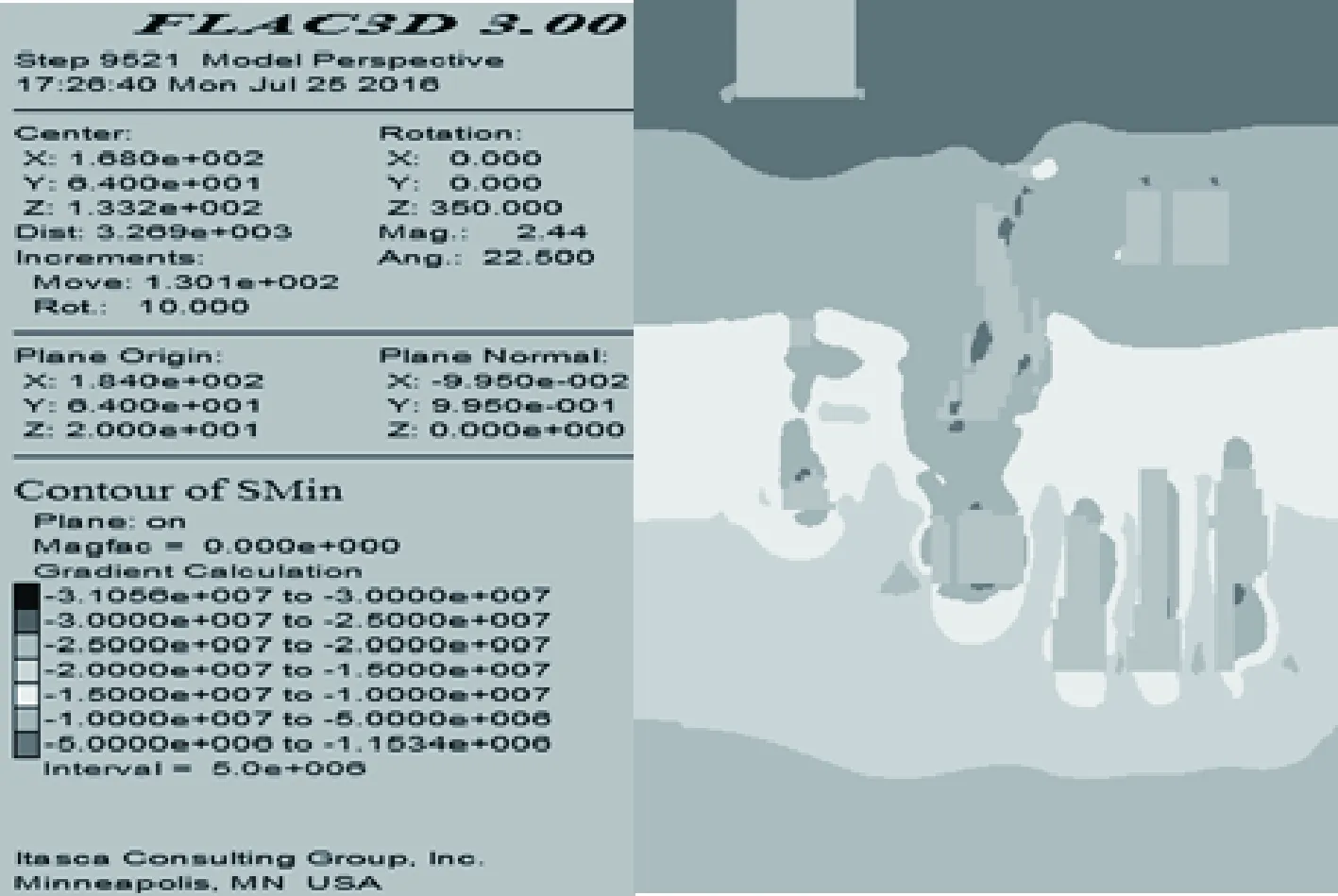

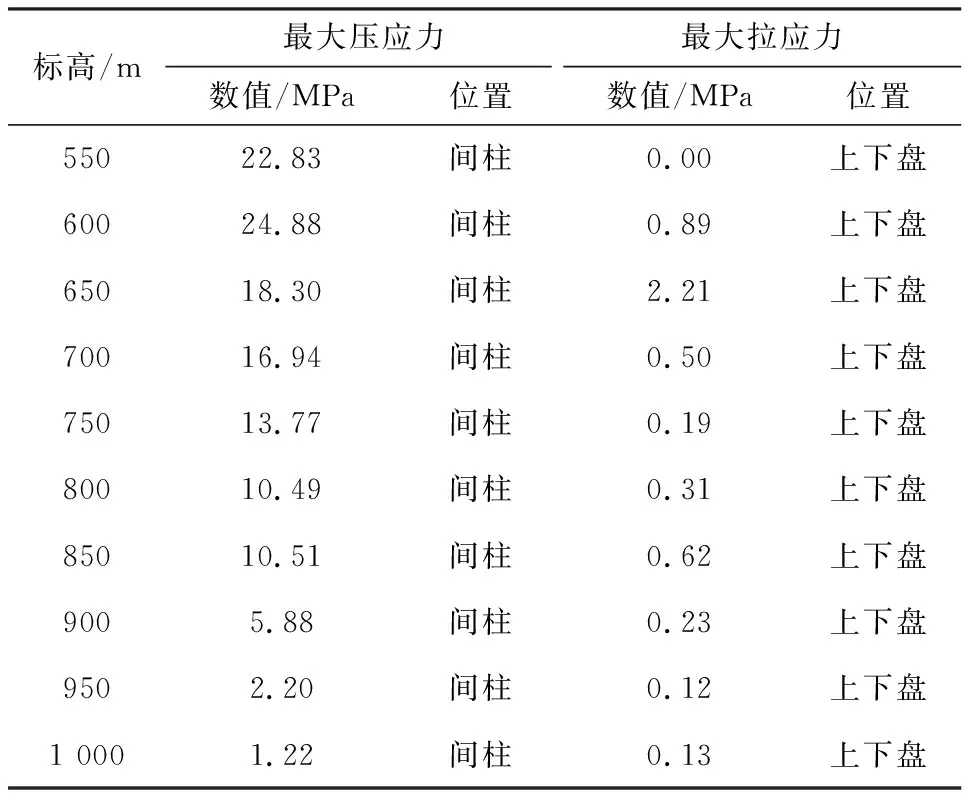

根据数值模拟计算结果,得到不同标高应力集中程度、范围、大小,见图2、图3和表4。从表4知,采空区间的矿柱(采场间柱)压应力集中明显,大部分在10~20 MPa范围,采场间柱已发生破坏;采空区上下盘拉应力集中明显,大部分在0.3~1.0 MPa范围,出现拉应力可认为发生破坏,矿区内采空区上下盘绝大部分出现了拉应力,即发生拉破坏。

图2 沿矿体走向方向最大主应力分布图

图3 沿矿体走向方向最小主应力分布图

表4 采空区附近应力值

标高/m最大压应力最大拉应力数值/MPa位置数值/MPa位置55022.83间柱0.00上下盘60024.88间柱0.89上下盘65018.30间柱2.21上下盘70016.94间柱0.50上下盘75013.77间柱0.19上下盘80010.49间柱0.31上下盘85010.51间柱0.62上下盘9005.88间柱0.23上下盘9502.20间柱0.12上下盘1 0001.22间柱0.13上下盘

2.2.2位移分析

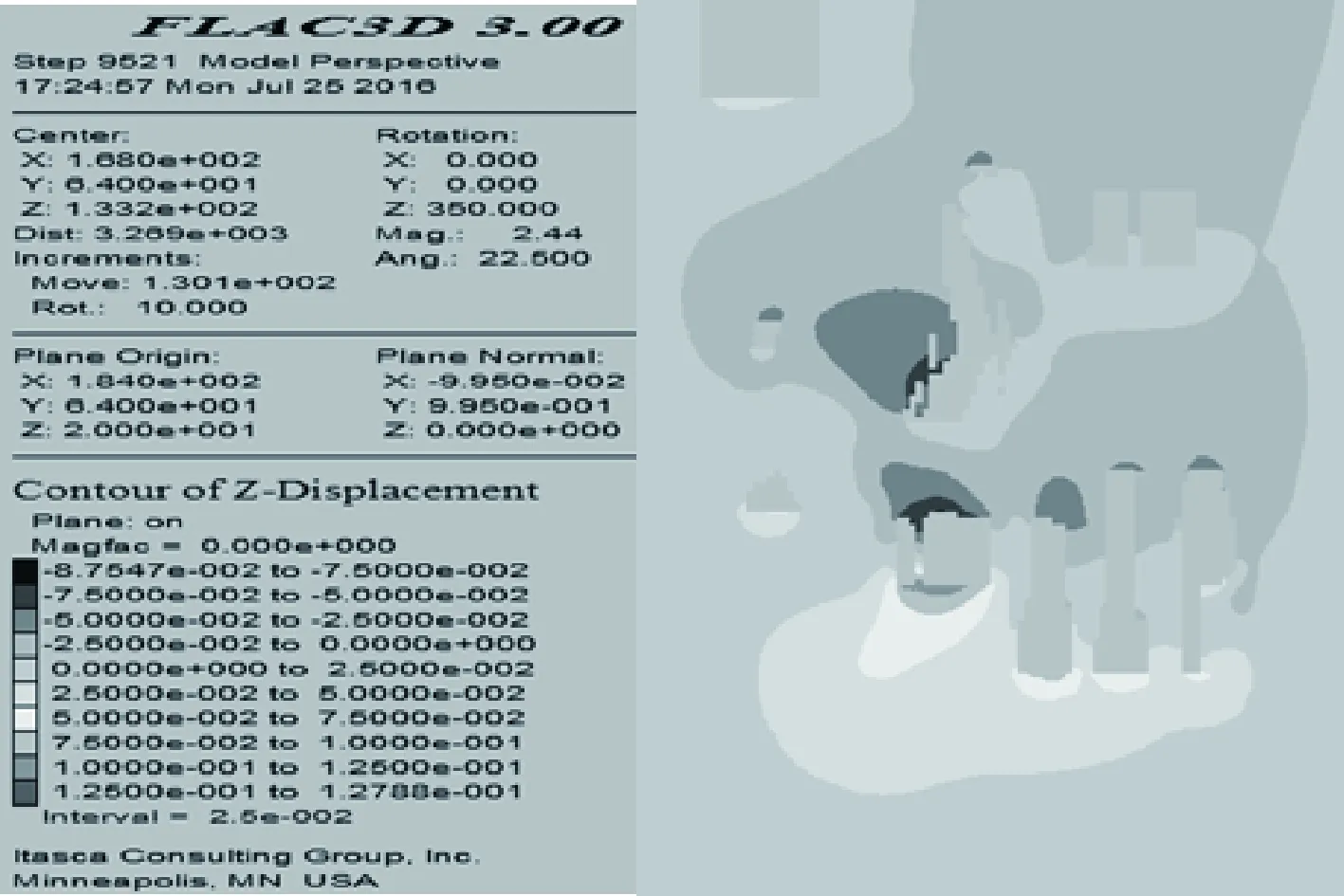

根据数值模拟计算结果,得到不同标高水平“Y”位移(垂直矿体走向)大小,如表5和图4所示。可知,不同标高水平(垂直矿体走向)采空区上下盘“Y”位移大部分在5~10 cm位移量范围,岩体存在潜在稳定性问题;局部采空区上下盘“Y”位移大于10 cm位移量,属于大变形问题,上下盘岩体存在破坏现象,大规模破坏也可能发生。另外,从图3计算结果来看,“Z”位移8.7~12.8 cm,采空区顶板岩体存在破坏现象,大规模破坏也可能发生[5]。

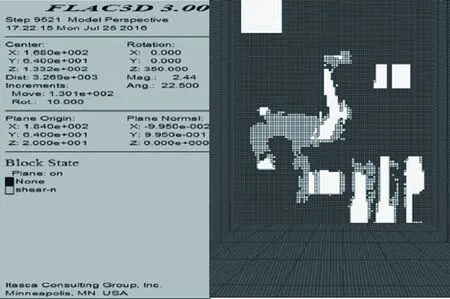

2.2.3塑性区分析

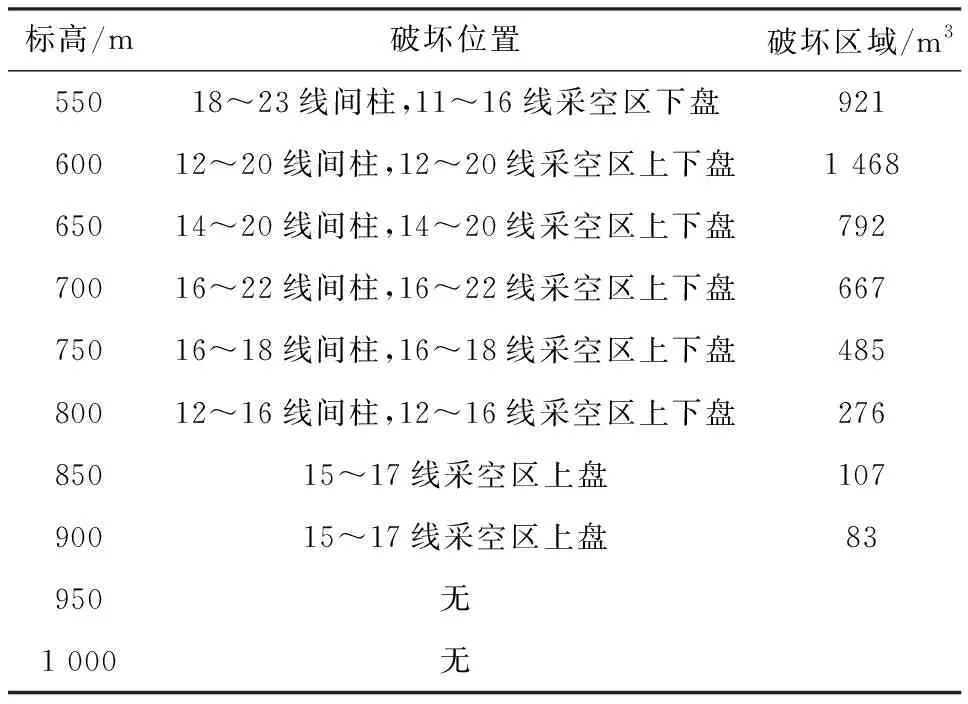

根据数值模拟计算结果,得到不同标高水平塑性破坏区分布情况,如表6和图5所示。可知,由于采空区之间贯通较多,采空区暴露面积大,大部分采场间柱及采空区上下盘岩体发生了塑性破坏,主要为剪破坏[6]。

表5 采空区上下盘“Y”位移

图4 沿矿体走向方向“Z”位移分布图

表6 采空区附近破坏区域

标高/m破坏位置破坏区域/m355018~23线间柱,11~16线采空区下盘92160012~20线间柱,12~20线采空区上下盘1 46865014~20线间柱,14~20线采空区上下盘79270016~22线间柱,16~22线采空区上下盘66775016~18线间柱,16~18线采空区上下盘48580012~16线间柱,12~16线采空区上下盘27685015~17线采空区上盘10790015~17线采空区上盘83950无1 000无

目前,该矿区550m中段及以上中段基本回采结束,采空区附近巷道破坏严重。500m中段至750m中段靠近采空区的井巷发生不同程度的开裂、变形和沉陷,缝隙宽度在20~50 mm。部分巷道发生了塌方堵塞采空区。总体上,在关键区域破坏情况与模拟结果较为吻合。

图5 沿矿体走向方向塑性区分布图

另外,从可以进去的巷道里可以发现有600m中段12~20线采空区之间间柱多已发生破坏,采空区相互贯通,形成大型采空区群。其上下盘极易发生大规模冒落危险,人员靠近采空区可能面临采空区顶板、上下盘冒落造成的冲击波和地震危害,采空区范围残余矿产资源回采难度大[7]。

3 结 论

1) 采用BLSS-PE矿用三维激光扫描测量系统对某矿区采空区群进行精密探测:探测得采空区体积达105万m3,主要分布在550m中段、600m中段、650m中段、700m中段,约75万m3。

2) 根据采空区群稳定性数值模拟计算结果,从矿体逐渐开挖到采空区形成后的应力、位移、塑性区三个方面来判断采空区群稳定性状况。计算结果显示:①采空区之间的矿柱压应力集中明显,采场间柱已经发生剪破坏,采空区上下盘拉应力集中明显,矿区内采空区上下盘绝大部分出现了拉破坏;②垂直矿体走向方向采空区上下盘位移大部分在较大,存在潜在稳定性问题,局部地段易发生大规模破坏;③由于采空区之间贯通较多,采空区暴露面积大,大部分采场间柱及采空区上下盘岩体发生了塑性破坏,主要为剪破坏。

3) 建议采取如下采空区群处理措施:考虑到该矿区550m中段以上基本回采结束,且大部分采场矿石已经出完,对该矿区与采空区连通通道进行封闭处理;550m中段以下出于采矿安全考虑,采矿方法应改为崩落法开采,或者采用空场法开采时留存15 m厚的采场顶柱和8 m厚采场间柱,阻止采空区群范围向深部继续发展,危及附近重要井巷安全给生产带来危害[8]。

4) 结合BLSS-PE精密探测的复杂采空区空间形态三维数据,采用FLAC3D数值模拟软件尽可能准确分析复杂采空区群稳定性对类似矿山采空区稳定性分析和安全隐患辨识有借鉴意义。