大埋深高应力低渗透煤层气资源高效开发技术探索和实践

2018-07-12穆志坚刘升贵

穆志坚,刘升贵,孟 磊

(1.山西煤层气有限责任公司,山西 晋城 048000;2.中国矿业大学(北京)力学与建筑工程学院,北京 100083)

沁水盆地是我国煤层气勘探开发程度最为成熟的区域[1],经过2004~2012年的规模化商业开发,沁水盆地煤层气产量实现了3.0×109m3/a的突破,约占全国煤层气年产量的80%。自2013年开始,随着煤层气资源长期高强度开采,浅层煤层气储量大幅下降,开发深度由浅于700 m的区域逐步延伸到900 m以深,但单井产气量仅能达到设计产量的10%~20%[2],正是储层的大埋深、高应力和低渗透特性严重阻碍了深部煤层气的商业化开发和利用。

针对深部煤层气资源的勘探开发问题,国内外均开展了相应的研究和实践:NELSON C.R.[3]认为21世纪初美国在皮森斯盆地实现了深部煤层气与致密砂岩气共采;申建等[4]针对深部煤层气成藏条件特殊性及其临界深度问题开展了相应的探讨,初步构建了基于地应力、饱和含气量、渗透率等深煤层界定指标体系;刘恋等[5]基于对深部煤层气储层样本的微观结构实验研究,探讨了深部煤层气储层的储渗机理;叶建平[6]实施了深部煤层气开发技术研究及装备研制的工作;秦勇等[7]、刘升贵等[8]介绍了国内在沁水盆地、鄂尔多斯盆地深部煤层气储层试采工程情况。这些国内外相关的研究成果证明了赋存条件恶劣的深部煤层气资源具有成功开发的可能性,但是目前仍然面临着诸多的难题。

本文针对沁水郑庄-里必区块煤层气储层的大埋深、高应力、低渗透等特点,剖析直井、多分支水平井和L型水平井的开发效果及适应性,提出实施L型水平井连续油管分段压裂开发工艺,考察和评价其开发效果,为解决深部煤层气储层的高效开发问题提供了新的思路和借鉴。

1 开发井型适应性分析

1.1 区块内储层特点

郑庄-里必区块面积50 km2,探明煤层气储量96.36亿m3,主要发育煤层为山西组3号煤,厚度发育稳定,厚度5.3~6.1 m,含气量11~24 m3/t,埋深500~1 150 m,开发主体埋深大部分超过700 m,原始渗透率0.1~0.4 mD。

区块内3号煤层构造形态表现为南抬北倾的单斜构造,由于受挤压作用,区内局部构造表现为南北高,中间低的“隆、洼”相间结构,另外发育有断层和陷落柱,地层倾角多数在3~10°,断层附近地层倾角较大。区域内地应力较高,且平面、垂向不均质,破裂压力在20~30 MPa,闭合压力为11~15 MPa,测井解释破裂压力梯度2~2.3 MPa/hm。

开发区域煤层呈现大埋深、低渗透、高应力等特点,且地应力平面、垂向具有非均质性,极大增加了煤层气开发的难度。

1.2 前期开发情况

前期在区块内煤层发育好、埋深适中、煤层气富集、气含量高的区域,布置了20口煤层气开发试验井。试验井采用了垂直井和活性水加石英砂压裂工艺,受地形限制,20口生产试验井施工的实际井间距为185~405 m。其中有13口产气井,产气量约为7 600 m3/d,仅有3口井产气量超过1 000 m3/d,且产气量衰减速度较快。

鉴于前期20口实验井未能完全形成协同降压,且部分井在断层或者陷落柱附近,因此追加实施了16口定向井,每个井场最少布置了2口井,同样实施了活性水加石英砂压裂。2015年5月16口井先后投产,当前总产气量约为9 200 m3/d,单井产气量1 000 m3/d以上仅2口井。

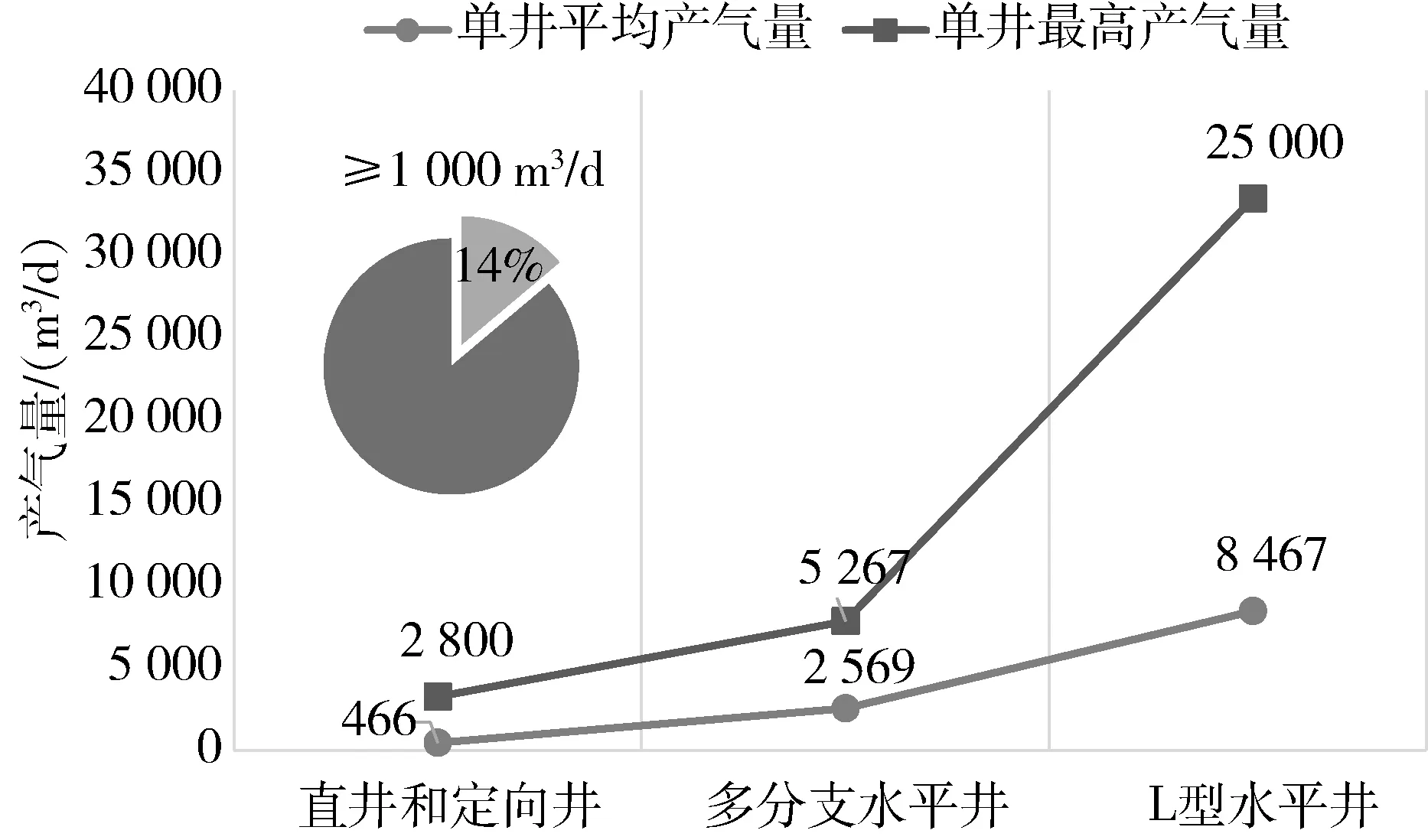

总的来看,所实施的直井和定向井产气效果不理想,压裂改造效果较差,单井最高产气量约为2 800 m3/d,且仅有14%的产气井单井产气量超过1 000 m3/d,见图1。

另外,在区块东部有利位置试验了两种类型的水平井,包括主支下PE管的多分支水平井,以及下钢套管分段压裂的L型水平井。

多分支水平井的施工需要煤层稳定、各分支合理展布,方能够实现一定的控制面积,形成整体的协同降压区域才能实现高产、稳产。试验井组设计进尺4 500 m,实际煤层进尺2 629 m,导致产量不能达到设计预期,井组最高产量5 267 m3/d,当前产量约为2 569 m3/d,见图1。

L型水平井控制面积大,且实施了增产改造,显著改善了储层的渗流条件,形成了近井筒缝网系统,强化了储层和井筒之间的沟通通道,在沁水盆地埋深大于950 m的深部储层,实现了单井最高产量25 000 m3/d,稳产气量15 000 m3/d,见图1。

图1 不同井型产气量

1.3 井型适应性分析

延伸至深部区域之后,储层不仅面临着高地应力作用下渗透率严重恶化的问题,还面临着高储层压力和高地温耦合作用的挑战[9],这些都会引起储层力学性质和含气状态的变化,进而影响深部储层的含气系统和煤层气开采的可行性。基于对前期试验井产气效果的分析发现,井型的选择和适应性尤为重要。

对于实施的直井和定向井来讲,压裂改造效果较差,协同降压不明显,随着埋深的增加,储层改造时破裂压力大幅度增加[10],储层伤害较大,导致整体开发不理想,平均单井产气量低于500 m3/d,且呈现快速衰减的趋势。

多分支水平井组平均产量较直井有明显的提升,达到2 569 m3/d,但钻井周期长、单井投资大,并且受区块内地应力差异影响显著,水平分支钻进困难,难以实现设计进尺和控制面积的有效覆盖,产能受限。

仅靠水平井无法消除高地应力的非均质性,因此必须进行储层改造,实施差异化压裂,克服地应力的各向异性,形成近井筒压裂缝网系统,实现应力重构,强化水平井筒和缝网系统的有效连通。所实施的L型水平井钻井和压裂过程比较顺利,说明这种井型能够适应郑庄-里必区块的地质和资源条件,具有良好的产能表现。另外,L型水平井的平均解吸压力约为4.0 MPa,高于直井的 2.69 MPa和多分支井的3.58 MPa,更有利于煤层气的解吸。

理论分析和实践效果证明,区块内埋深大于700 m的煤层气储层采用L型水平井分段压裂工艺能够获得较好的产气效果。

2 L型水平井连续油管分段压裂开发技术

L型水平井是最大井斜角保持在90°左右,并在目的层中维持一定长度水平井段的特殊定向井。L型水平井具有以下优势:①随着埋深的增加,投资增加幅度比直井小;②优化设计的水平段可以穿越较多的天然裂隙系统;③水平井降压面积大,水平段可进行多段造穴,有利于应力释放和减少压裂对储层造成的伤害;④下套管或筛管后,后期可维护、可作业和进行增产措施。

2.1 布置原则

1) 部署应避开大的构造、陷落柱、倾角急变带等地质复杂地带。

2) 选择在资源丰度大于1.1×108m3/km2、含气量大于20 m3/t的位置部署。

3) 沿地质构造单元全方位布井,最大化利用资源及实现整体连动压降,扩大动用区资源利用率和最大化释放产能。

4) L型水平井的井眼轨迹应垂直于最大主应力方向,这样有利于穿越更多的天然裂隙,提高压裂效果。

2.2 井身结构

L型水平井采用三开井身结构,见图2。一开用374.60 mm钻头钻进60 m左右(按照钻入基岩25 m设计一开井深),273.05 mm套管下深60 m,坐入硬基岩10~20 m,具体下深根据实际井位确定,固井水泥返至地面。二开采用241.3 mm钻头钻至煤层内1~2 m(垂深),完钻后下入193.7 mm套管,固井水泥上返至造斜点以浅50 m以上。三开用171.40 mm钻头,保持在3号煤层中钻进,煤层进尺不小于800 m,完钻后下入139.70 mm套管,不固井。

图2 L型水平井井身结构图

完井后,全井有效总进尺2 080 m,水平段有效煤层总进尺870 m,煤层钻遇率大于88.51%。

2.3 储层改造

水平井分段压裂技术是伴随着页岩气、致密气、致密油等非常规油气的开发而发展起来的一项工程技术。

水平井分段压裂已经成为低渗煤层气储层开发的重要途径,用以解除在钻井、固井、完井过程中对储层的伤害,克服低渗储层的各向异性,构建近井筒压裂缝网系统,实现应力重构,强化水平井筒和缝网系统的有效联通,进而改善煤层气的渗流条件,使储层形成更完善的天然裂缝、割理节理及人工裂缝网格系统,更有效地增加井筒与煤储层之间的沟通,使煤层气生产压降漏斗进一步扩大并延伸,提高煤层气单井产量。根据区块内积累的开发经验和数值模拟,确定了以下参数。

1) 压裂方式。依据水平段内煤体结构、应力差异,进行定点差异化改造,达到精确识别各段储藏特征、差异化各段施工参数及规模的目的。采用连续油管拖动式连续压裂、水力喷砂射孔、环空压裂,活性水做压裂液,天然石英砂做支撑剂。

2) 压裂选点原则。①点间距80~100 m;②若存在夹矸且厚度大于1.5 m,且小于4 m,选点可在夹矸层,利于裂缝支撑并可避免其成为隔层;③若煤层展布、物性连续,则等距离布压裂点。

3) 压裂规模。液体500~700 m3/段,支撑剂30~50 m3/段,施工排量4~6 m3/min。

现场实现了连续油管拖动压裂的高效、快速施工,单段压裂2.5~3.5 h,转层时间低于0.5 h,带压起下不限次连续压裂,压后井筒全通径,可直接投入生产,单井加砂量550~600 t,入井液量7 000~9 000 m3。

现场施工完成后,基于施工参数,利用模拟软件评估了压裂效果,压裂裂缝半长控制在150 m左右,支撑裂缝半长控制在80 m左右。目前已投产的L型水平井全部获得高产、稳产。

3 应用效果分析

3.1 排采设备

L型水平井井斜大,泵挂位置>80°,全角变化率连续多点>12 °/30 m,且由于无口袋沉淀,对排采泵的容砂排砂能力要求高。因此,引入排砂排煤粉采气装置和智能排采控制系统,以实现排水量0~60 m3/d条件下的精细化管控调节。

3.2 排采制度

通过选用合理的举升工艺,依托智能化管控设备,实现精细化管控,并且以井底流压管控为核心,扩大泄压面积,改善渗流通道,最大化释放产能。

因此把整个排采管控过程分为5个阶段:①系统磨合阶段,通过试运行,掌握设备性能和地层供液能力,积累基础数据;②排水降压阶段,连续快速地将压裂液排出,避免排液速度大起大落引起储层激荡;③稳压阶段,稳定井底流压,持续排液扩大解吸面积;④降压阶段,通过扩大生产压差,提高煤层气井的产能;⑤稳产阶段,稳定合理产能,尽可能提高单井的采收率。

生产过程中要严格遵守排采制度,保持压降呈线性下降趋势,发生排采中断后,要快速恢复至中断前水平。

3.3 排采效果分析

以郑5P-01L井为例,排采生产曲线见图3,其中在2017年2月7日至2月12日和2017年4月28日至5月2日期间,实施的射流泵混合液出口结垢处理作业导致了排采生产出现了两次中断,在曲线上显示为产气量等相关数据缺失。2016年9月16日郑5P-01L井投产,开抽时井底流压8.756 MPa,投产排采64 d后见套压,解吸压力4.48 MPa,临储比0.51。最高日产气量达到17 372 m3,稳产后日产气量14 000 m3左右,日产水量0.2 m3,截至2017年8月20日累计产气量256.27万m3,累计产水量1 498.8 m3。投产以来,保持连续性生产,目前井底流压为0.808 MPa,地层供气量充足,产量具有提升空间,具备稳产能力。

截止到目前,区块内所开发的L型水平井单井最高产量25 000 m3/d,单井持续稳产8 000~20 000 m3/d,远超周边和同区域内平均单井产量不足500 m3/d的直井,创造了大埋深、高应力、低渗透储层条件下的单井产气量记录,为解决深部煤层气储层的高效开发问题提供了新的思路和借鉴。

图3郑5P-01L井排采曲线

4 结 论

1) 针对郑庄-里必区块煤层气储层的大埋深、高应力、低渗透等特点,剖析了直井、多分支水平井和L型水平井的开发效果及适应性,确定在区块内埋深大于700 m的储层中,L型水平井分段压裂工艺能够获得较好的产气效果。

2) 在郑庄-里必区块内,实现了深部煤层气单井最高日产量25 000 m3,单井持续稳产8 000~20 000 m3/d,单井平均产量比直井常规开发技术提高了十几倍。

3) 受深部地应力差异性的影响,多分支水平井的水平分支钻进困难,难以实现设计进尺和控制面积的有效覆盖,产能受限。

4) 依托排砂排煤粉采气装置和智能化管控设备,实现了煤层气的精细化排采,并且以井底流压管控为核心,扩大泄压面积,改善渗流通道,最大化释放产能。