水平浅孔预裂爆破技术在难采破碎矿体中的研究与应用

2018-07-12谢佳慧

张 虎,谢佳慧

(赤峰柴胡栏子黄金矿业有限公司,内蒙古 赤峰 024039)

赤峰柴胡栏子黄金矿业有限公司的5#矿体属于典型的破碎、薄矿体,在矿体中节理裂隙比较多,岩石较破碎,矿体赋存条件复杂,矿体上盘为构造破碎带,采场施工过程中顶板及上盘围岩容易出现大面积塌落。对此,我们为了减轻爆破震动对采场顶板及上下盘围岩的破坏,提高采场回采效率,研发出了顶板水平浅孔预裂爆破技术,下文我们将进行详细探讨。

1 项目概况

赤峰柴胡栏子黄金矿业有限公司5#矿体的采场沿矿体走向布置,长度为45m,采幅为矿体厚度,中段高度为40m。开采时间较长,2008年至今在五中段、六中段、七中段、八中段、九中段、十中段陆续回采,这几段矿体均为形态呈脉状,最大倾斜延深560m,走向315°,平均走向长165m。矿体总体真厚度0.84m~8.72m,平均厚度4.37m。矿石的类型主要有:含金石英脉型矿石、蚀变闪长岩型矿石及含石墨绢云母化蚀变岩型矿石。矿石结构主要有晶粒结构和碎裂结构、填隙结构以及少量的乳浊结构、浸蚀结构和残余结构。矿石构造则以块状构造和浸染状构造为主,其次为条带状构造和少量的斑杂状构造。主要矿物成分有自然金、银金矿、黄铁矿、长石、绢云母等,其中自然金银矿多与其他矿石共生或生长在石英裂缝、间隙中。这是典型的破碎、薄矿体。

整个项目的岩石总体上看比较破碎,目前主要采取的是无底柱浅孔留矿采矿方式进行回采,但从目前揭露的坑道看,由于掘进断面较小,部分地段不需要支护,自然成巷,但局部地段岩石破碎,需支护,特别是矿体上盘更易塌落。这种由于采场顶板安全问题带来的影响已经成为制约5#矿体生产的主要因素之一,我们必须要想办法解决这一问题。

2 关于水平浅孔预裂爆破技术

水平浅孔预裂爆破是在主炮孔爆破之前起爆布置在开挖边线的一排预裂孔,通过爆破的力的作用使相邻孔之间形成裂缝,通过裂缝的作用,使布孔平面形成形成一个断裂面,以减弱主爆区爆破时地震波向周边岩体的传播并阻断向外发展的裂缝。再在主爆孔爆破后,沿预裂面形成一个超挖很少或没有超挖的光滑壁面。在水平浅孔预裂爆破技术中,对各爆破参数都进行了严格要求:

(1)炸药:选取爆速低、猛度低、密度低、爆炸稳定性高的低级或低中级炸药作为预裂爆破用炸药,一般用得比较多的是硝铵类炸药,在本次5#矿体中,我们选择的是直径32毫米的2#岩石乳化炸药。就炸药消耗来看,炸药每吨消耗量一般为0.2Kg~0.3Kg。我们设计计算一般按单耗量为0.25kg/t进行计算。

(2)起爆材料:起爆材料我们没有进行特定的规定,只是在安全生产的前提下根据作业环境进行选择而已。

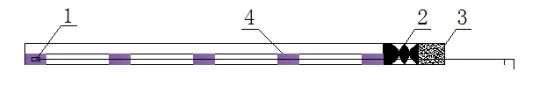

(3)装药结构:装药结构是水平浅孔预裂爆破的关键,在5#矿体中,我们主爆孔采用耦合连续装药的方式,预裂孔则采用不耦合间隔装药。预裂孔不耦合系数一般取2~4,岩石坚硬时取小值,炮孔直径一般为42mm,拟选用预裂孔炮孔直径为45mm,此时不耦合系数为2.03。下图为预裂孔和主爆孔的装药结构示意图(图1和图2),图中标注1为导爆管;2为水炮泥;3为炮泥;4为炸药。

图1 预裂孔装药结构示意图

图2 主爆空装药结构示意图

(4)炮孔排距:①预裂孔间距:炮孔间距a和炮孔直径D的关系为a=nD,一般认为n值取7~12较合适,参考上文选择的预裂孔直径为45mm,则预裂孔间距为0.4m。②爆破孔排距:爆破孔排距不能太大,一般为预裂层厚度的1.2~1.5倍,拟选择爆破孔排距为0.7m。

(5)炮孔长度:我们一般在生产中都采用的是浅孔爆破,因此选取的炮孔长度为4m,设计拟采用4m长炮孔。

(6)起爆顺序:一般采用非电毫秒导爆管进行延时起爆,设计预裂孔先起爆,75ms后起爆第一排主爆孔,第一排主爆孔起爆后35ms起爆第二排主爆孔。

通过在5#矿体中通过上述步骤进行了水平浅孔预裂爆破技术爆破后,我们从38504采场的实际情况来看,发现有几方面的改进:首先采场安全性有了极大提高,一方面顶板安全条件有了极大的改观,另一方两帮围岩垮落的现象也大幅度减少;再次,效率有所提高。采用水平浅孔预裂爆破技术后,一个45m左右的采场施工工期缩短至1个半月左右,极大地提高了作业效率,由此可见,采用水平浅孔爆破技术有效的提高了采场的生产效率和安全问题。

3 水平浅孔预裂爆破技术的优势

本次,我们在5#矿体首次在水平浅孔凿岩爆破采用了预裂爆破,这使得采场爆破效果明显优于光面爆破。其次,由于爆破过程中对采场顶板及上下盘围岩冲击减小,上下盘围岩垮塌情况明显减少,大部分采场均可不再进行锚网、喷浆支护,减少了支护作业量,极大的提高了作业效率。再次,爆破时间上,比采用光面爆破时回采时间缩短了14%,解决了回采时间过长造成采场顶板、上下盘围岩长时间暴露存在的安全隐患。大大降低采场的施工难度,确保采场中作业人员安全。除此,通过增加顶板及上下盘围岩的稳定性,降低了回采的难度和作业量,并且为回采提供了技术支撑。

经过核算,我们发现通过水平浅孔预裂爆破技术的应用,有效减轻了爆破震动对采场顶板及上下盘围岩的破坏,从而减少了采场上下盘围岩塌落造成的二次贫化,贫化率由17.8%左右降低至12.2%左右,极大的降低了选冶成本。

从5#矿体技术运用情况来看,该技术使用后多回收矿石量0.42万吨,按平均品位2.35g/t计算,采场多创造经济效益135.49万元。除此,还有效的降低了安全成本,节约了采场支护喷浆费用,按5个采场,每个采场30m3计算,5个采场能节约施工费11.48万元。由此可见,极大的增加了采场的工作效率和利润空间。

4 结语

本次研究,我们首次在5#矿体将预裂爆破引入了水平浅孔凿岩爆破中,并且通过反复试验,有效的在爆破过程中减小了爆破震动对采场顶板及上下盘围岩的破坏,有效的保障了保证深部破碎矿体回采过程中的高效安全,并且我们觉得该技术,具备在同类矿体条件下的矿山推广使用的价值,当然这还需各同行不断试验和应用才行。