福建省典型填土路基施工的机械碾压组合

2018-07-11吴红权上官萍林国仁卓卫东

吴红权, 上官萍, 阙 云, 林国仁, 卓卫东

(1.福州大学土木工程学院, 福建 福州 350116; 2.福建省交通建设质量安全监督局, 福建 福州 350001)

0 引言

众所周知, 公路路基填筑的压实质量与土质、 施工机械类型、 施工工艺和填土松铺厚度等密切相关, 由于不同土质工程性质的差异直接导致路基填筑时所选用的机械类型、 施工工艺等存在很大的差异, 这种差异性具体不明晰, 没有得到较好的分析与总结.我国《公路路基施工技术规范(JTG F10—2006)》[1]关于土质路基压实机械组合多是在普通压路机的基础上总结而成.随着近年来大吨位压路机的逐渐广泛使用, 不同土质需要多大吨位的压实机械、 采用怎样的机械组合、 填土松铺厚度多大才能达到较好的压实要求且较为经济, 这些都没有一个合理的考量.因此, 针对不同土质的碾压工艺进行研究是很有必要的.

目前国内外研究人员针对不同土质采用不同施工工艺进行了大量试验研究, 文献[2-3]通过现场试验数据分析表明, 当路基填料处于最佳含水率附近时, 采用合理的碾压机械和施工工艺, 可实现增大压实度的目的.申爱琴等[4]认为粉质土的压实特性取决于粉质土的自振频率, 粉质土路基碾压应采用变频方法, 即首先采用低频强振, 然后高频弱振的振动方式.文献[5-7]对红黏土路基填料的含水率、 压实机械类型和路基填土厚度等因素进行控制, 研究不同组合下红黏土路基的碾压效果.其结果表明, 当压实机械在最佳含水率附近对路基填土进行碾压时, 松铺厚度控制在25~30 cm, 碾压3~5遍即可达到较好的压实效果.文献[8]通过分析碾压遍数与含水率、 松铺厚度、 压实度的关系, 深入研究弱膨胀土路基压实需要的碾压遍数, 得出路基填土过厚将导致土层下部达不到压实要求, 过薄则会影响路基施工效率.文献[9]认为膨胀土的膨胀和收缩特性对膨胀土的施工进度和质量影响很大, 并阐述了膨胀土的类型与辨别方法, 详细分析了高速公路膨胀土路基的填筑技术.

以上研究大多是基于细填料这种特殊性土的不同压实度的施工工艺, 而没有系统地就粗填料、 细填料采用多大吨位的压实机械, 碾压多少遍能达到规范规定的93区、 94区、 96区展开研究, 并且针对福建省特殊的地理气候与地质条件公路路基典型填土的研究更是少之又少.在福建省路基施工中, 如果不能很好解决这种局限性, 则难以控制机械的碾压工艺, 如此不仅容易造成工期延误和投资浪费, 并且还有可能导致建成后的路基因压实度达不到规范要求而引起道路不均匀沉降等现象[10].鉴于此, 本研究以福建省不同地区的8条高等级公路路基填土为例, 采用不同的压实机械组合进行压实施工试验, 具体得到福建省典型填土路基的机械碾压组合.其研究成果可为福建省土质路基施工提供参考.

1 福建各地区不同土质的物理力学特性

本研究选用的路基填料来自福建省各地区具有代表性的高等级公路, 其各地区标段的填料先后在厦蓉高速公路扩建工程龙岩段A5标段(ZK141+100~ZK141+325), 屏南至古田高速公路A5标段(K42+600~K42+700), 厦蓉高速公路改扩建工程漳州段A4标段(K70+400~K70+700), 厦蓉高速扩建工程龙岩段A6标段(ZK145+760~ZK145+860), 厦沙高速三明段A3标段(K128+180~K128+360), 武夷新区快速通道固县至公馆大桥段(K49+380~K49+558), 福银高速闽侯鸿尾互通A合同段(FK0+000~FK0+120), 福州绕城公路东南段A9合同段(K38+308.5~K38+430)进行现场碾压试验, 依据《公路土工试验规程(JTG E40—2007)》[11]对试验填料进行室内实验.具体土样的物理力学特性及颗粒筛分试验结果如表1和图1所示.

表1 福建各地区路基填料物理力学特性

续表1

图1 福建省各试验路段填料粒径分布曲线Fig.1 Grain size distribution curve and nomenclature of each test section

由表1和图1可知, 8种土样的液限位于27.4%~48.2%之间, 均属于低液限土; 塑性指数位于7.8~25.3之间; 最佳含水率位于11.9%~16.2%之间; 在满足规范要求的压实度条件下, CBR值位于7.6%~27.7%之间.由参考文献[1]、 [12]可知, 8个不同路段的土质均可直接作为路基填料填筑不同层位的路基.

2 福建各地区路基压实典型施工方法

2.1 碾压机械类型

通过对福建省8个试验路段调研, 其所使用的碾压机械型号与相应的技术参数如表2所示.

表2 福建各地区不同试验段所使用的碾压机械参数

2.2 碾压施工工艺

图2 碾压工艺流程Fig.2 Rolling process

碾压前由试验室现场取样, 测出路基天然含水量, 施工中控制在最佳含水量的±2%.填土精平后, 若松铺厚度和含水量满足要求, 开始碾压, 具体碾压工艺流程如图2所示.碾压时遵循“先轻后重、 先慢后快、 先两边后中间”的原则[13], 静压一至两遍稳定土体, 再纵向振动(振动压路机碾压速度不超过4 km·h-1, 横向接头重叠不少于0.4 m), 为了更全面研究施工工艺, 少部分施工工艺在强振碾压完成后再进行一遍弱振碾压, 最后静压一至二遍进行收光.本研究中压实度的提高主要取决于强振遍数.

3 福建省不同地区的试验方案

综合考虑福建省各地区标段的路基填料性质, 研究路基压实度达93区、 94区、 96区时的碾压机械组合.具体各试验路段的机械碾压方案如表3所示.

表3 现场机械碾压方案

4 结果分析

4.1 不同松铺厚度下相同土质的试验结果分析

不同松铺厚度下压实度与碾压遍数的关系见图3, 横坐标为压实机械碾压遍数, 纵坐标为路基填土压实度, 表示相同土质不同松铺厚度的压实度随压实机械碾压遍数变化的关系.

图3 土样在不同松铺厚度下压实度随总碾压遍数的变化Fig.3 The degree of compaction of soil samples varies with the total number of rolled rolls at different loose thicknesses

为了更好地研究路基填土的最佳松铺厚度及不同压实区的适宜机械吨位, 引入单位松铺厚度的压实功(即压路机压实1 cm松铺厚度所需要的压实能量)来评价机械碾压过程中所消耗的能量, 该数值越小, 说明在碾压过程中消耗的能量越少、 越经济.静压1遍、 弱振1遍、 强振1遍的单位松铺厚度的压实功分别用B0、B1、B2表示, 机械组合后单位松铺厚度的压实功用W0表示.对于静压, 压路机所产生的能量被压路机与土体之间的摩擦力消耗; 对于振动碾压, 压路机所产生的能量被压路机与土体之间的摩擦力及振动做功消耗.计算公式 如下:

静压:

(1)

弱振:

(2)

强振:

(3)

式中:μ为压路机与土体之间的滚动摩擦系数;m为压路机吨位;v为压路机行驶的速度;t为压路机碾压1遍所需要的时间;n为碾压遍数;F1、F2分别为弱振与强振的激振力;f1、f2分别为弱振与强振的激振频率;A1、A2分别为弱振与强振的振幅;D为松铺厚度.机械组合后单位松铺厚度的压实功:

W0=n0B0+n1B1+n2B2

(4)

其中:n0、n1、n2分别为静压、 弱振、 强振的碾压遍数.

由于压路机碾压土体的过程中,μ、v、t可认为保持不变.为直观表示, 假定μ、v分别为0.1、 2 km·h-1.

表4~6表示在压实机械碾压下, 满足路基不同层位压实度要求下的最佳松铺厚度.对于最后一次静压属于平整路基表面, 对路基压实度基本上没有影响, 本研究不考虑其在碾压遍数以内.

表4 低液限粉土不同松铺厚度碾压遍数分析表

注: 碾压机吨位为26 t/30 t

表5 黏土质砾不同松铺厚度碾压遍数分析表

注:碾压机吨位为22 t

表6 粉土质砂不同松铺厚度碾压遍数分析表

注:碾压机吨位为22 t/20 t

从上述试验数据分析, 得出以下结论:

1) 由图3可知, 碾压遍数越少, 松铺厚度越大时, 压实度越小.说明: 压实度随碾压遍数的增加而增大, 且松铺厚度越小, 同等条件下达到的压实度越大.

2) 由表4可知, 低液限粉土土方路基松铺厚度为35 cm时, 30 t压路机静压1遍+弱振1遍+强振2遍+静压1遍达到93%(平均压实度93.9%)时最省功(单位松铺厚度的压实功为419.39 t).松铺厚度为45 cm时, 静压1遍+弱振1遍+强振3遍+弱振1遍+静压1遍达到94%(平均压实度94.8%)时最省功(单位松铺厚度的压实功为507.32 t); 静压1遍+弱振1遍+强振4遍+弱振1遍+静压1遍达到96%(平均压实度96.4%)时最省功(单位松铺厚度的压实功为615.32 t).说明: 低液限粉土土方路基压实度在93%的下路堤, 松铺厚度为35 cm时, 机械利用率最高, 碾压效果最好; 压实度在94%的上路堤、 96%的路床, 松铺厚度为45 cm时, 机械利用率最高, 碾压效果最好.

3) 由表5可知, 黏土质砾土方路基松铺厚度为40 cm时, 22 t压路机静压1遍+弱振1遍+强振1遍+静压1遍达到93%(平均压实度93.7%)时最省功(单位松铺厚度的压实功为211.39 t); 静压1遍+弱振1遍+强振2遍+静压1遍达到94%(平均压实度95.0%)时最省功(单位松铺厚度的压实功为322.15 t); 静压1遍+弱振1遍+强振3遍+弱振1遍+静压1遍达到96%(平均压实度96.4%)时最省功(单位松铺厚度的压实功为502.96 t).说明: 黏土质砾土方路基松铺厚度为40 cm时, 机械利用率最高, 碾压效果最好.

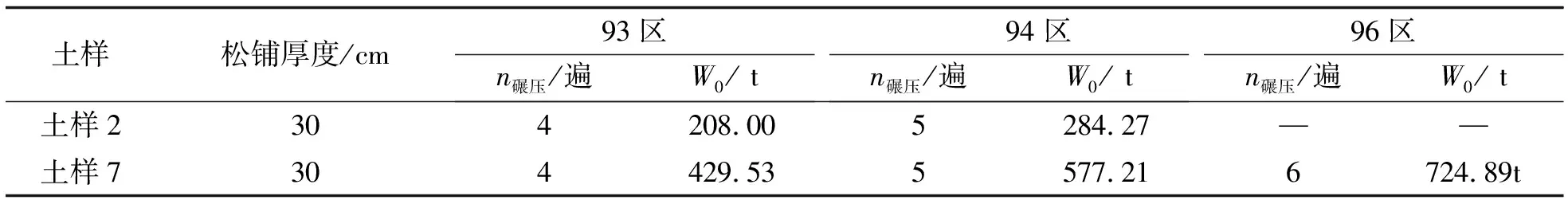

4) 由图3(c)和表6可知,粉土质砂土方路基松铺厚度为30 cm时,20 t压路机静压2遍+弱振1遍+强振1遍+静压2遍(平均压实度94.6%,其中有一个数值为93.9%,未达到94%)可达到93%(单位松铺厚度的压实功为208.00 t); 静压2遍+弱振1遍+强振2遍+静压2遍(平均压实度94.7%)可达到94%(单位松铺厚度的压实功为284.27 t),但93%的压实度到94%的压实度趋于平缓,基本上没有提高,且后期静压遍数过多、 费时. 说明: XSM220类型的压路机对粉土质砂的路基填土在93%的下路堤、 94%的上路堤的利用率较高,碾压效果较好,但对96%路床的碾压并不适用,不建议采用.

5) 由表4~5可知,低液限粉土最佳松铺厚度为45 cm,使用的碾压机械吨位为30 t; 黏土质砾最佳松铺厚度为40 cm,使用的碾压机械吨位为22 t,且低液限粉土比黏土质砾难压实. 说明,压实吨位的提高,有利于土体获得更高的压实度.

4.2 相同松铺厚度下不同土质的试验结果

图4横坐标为压实机械碾压遍数,纵坐标为路基填土压实度,表示不同土质相同松铺厚度的压实度随压实机械碾压遍数变化的关系.

图4 不同土样的压实度随总碾压遍数的变化Fig.4 The degree of compaction of different soil samples varies with the total number of rolled passes

从图4中可以发现:

1) 当路基填土松铺厚度为30 cm、 碾压机械吨位为20~26 t时,碾压3~4遍可达93%,碾压4~5遍可达94%,碾压5~6遍可达96%.

2) 由于土样4、 6分别为低液限黏土和低液限粉土,作为路基填料时,其压实困难,所以通过增大压实机械吨位(土样4使用的碾压机械吨位为22.5 t、 土样6使用的碾压机械吨位为26 t)可在碾压4遍、 5遍、 6遍时分别达到93%、 94%、 96%.

3) 松铺厚度为40 cm时,土样1所使用的碾压机械吨位比土样5所使用的机械吨位高,但相同碾压速度下达到93%、 94%、 96%时土样1碾压的遍数要比土样5多. 主要原因在于土样1为低液限粉土,作为路基填料时,其压实困难; 而土样5为黏土质砾,属于优质路基填料,压实较低液限粉土容易. 说明: 土质是影响路基压实度的重要因素,可以通过改变压实机械吨位、 碾压遍数等获得符合要求的压实度.

综上分析,可得福建省各地区路基使用的压实机械和组合形式,具体如表7所示:

表7 福建省路基填筑压实机械和组合形式推荐表

5 结论

1) 对于福建省大部分地区的路基填土,当路基填土松铺厚度为30 cm、 碾压机械吨位为20~22 t、 机械行驶速度在2~4 km·h-1时,压实度达到93%、 94%、 96%所需强振碾压遍数分别为2~3、 3~4、 4~5遍.

2) 当路基填土为黏土质砾,松铺厚度为40 cm、 碾压机械吨位为22 t、 机械行驶速度在2~4 km·h-1时,压实度达到93%、 94%、 96%所需强振碾压遍数分别为1、 2、 4遍.

3) 当路基填土为低液限粉土,碾压机械吨位为30 t、 机械行驶速度在2~4 km·h-1,松铺厚度为35 cm,压实度达到93%所需强振碾压遍数为2遍; 松铺厚度为45 cm,压实度达到94%、 96%所需强振碾压遍数分别为4、 5遍.