钻管夹持装置控制系统设计

2018-07-11司冀

司 冀

(中国飞机强度研究所,西安710065)

0 引言

钻管夹持装置在目前的作业过程中,仍需要人工在现场通过手动来操作,工作效率低、多台协调工作无法完成,尤其在恶劣天气或异常事件发生时,会直接影响作业工人的人身安全。为解决上述问题,本文研究的钻管夹持装置远程控制系统可对井管进行自动夹持,对关键参数进行实时监测。

1 总体方案

钻管夹持装置采用单气缸驱动连杆机构实现对钻杆或油管的夹持。设计开发的远程控制系统,对上游气源压力进行闭环调节、对夹持装置动作进行手动/自动程序控制。

具有气源压力异常时发出声光报警功能;可手动或自行设定打开和关闭程序,实现自动运行,以实时曲线监测气缸两腔压力功能;记录夹持装置运行数据功能。控制系统主要由传感器、工控机、单片机和测控软件组成[1]。可远程自动/手动对卡盘动作进行操作,并对设备状态进行监测,方案如图1所示[2]。

图1 远程系统总体方案

2 硬件设计

2.1 串口发送电路

单片机信号的远程传输采用RS-485总线。它具有以下特点[3-4]:

(1)RS-485的电气特性:逻辑“1”以两线间的电压差为+(2~6)V表示,逻辑“0”表示两线间的电压差为-(2~6)V 表示;

(2)RS-485接口是采用平衡驱动器和差分接收器的组合,抗共模干扰能力增强,即抗噪声干扰性好;

(3)RS-485最大的通信距离约为1 219 m,最大传输速率为10 Mb/s,传输速率与传输距离成反比,在100 kb/s的传输速率下,才可以达到最大的通信距离,如果需传输更长的距离,需要加485中继器。RS-485总线一般最大支持32个节点,如果使用特制的485芯片,可以达到128个或者256个节点,最大的可以支持到400个节点。

因RS-485接口具有良好的抗噪声干扰性,长的传输距离和多站能力等上述优点就使其成为首选的串行接口。图2为单片机的RS-485串口发送电路。

图2 RS-485串口发送电路

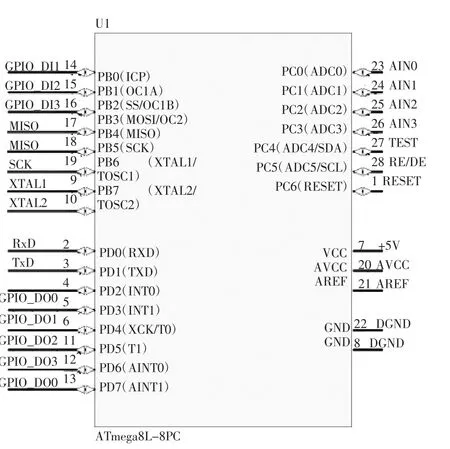

2.2 单片机主芯片

单片机主芯片采用ATmega8L-8PC,它是高性能、低功耗的8位AVRR微处理器,先进的RISC结构。此外它还具有8路10位ADC,23个可编程的I/O口,能满足系统对模拟信号采集,输出开关量控制信号的要求,各引脚配置见图3.

图3ATmega8L-8PC芯片引脚配置

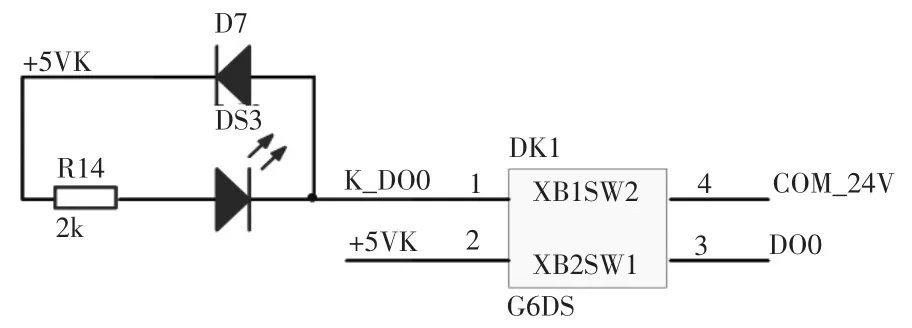

2.3 控制继电器开关电路

图4为控制继电器开关电路,通过输入开关量,可将24 V回路接通或断开,进而使电磁阀换向[5]。

图4 单片机电路原理图

图5 测控软件结构与流程图

采用LabVIEW软件编写的前面板如图6所示。

图6 测控软件Labview程序界面

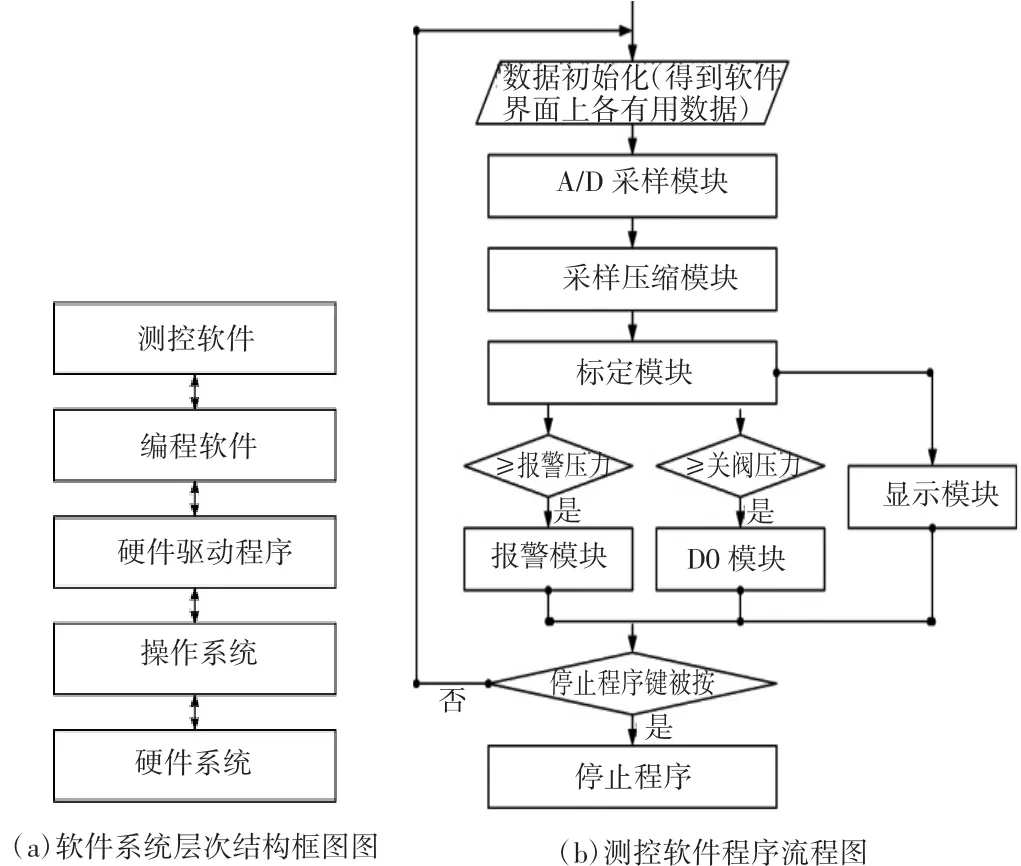

3 软件设计

工控机上的测控软件可选用很多编程语言编写,本文采用NI公司LabVIEW软件为开发平台。通过一个循环采样分析信号数据,先通过A/D采样模块采样压力模拟信号,通过标定模块使采集到的信号转换成压力,通过显示模块显示压力图形[6]。

测控软件的结构框图和程序流程如图5所示。

图6中:

区域1:“Visa资源”为信号线插在PC机上的端口选择,根据所插端口“COM1”、“COM2”可选。

区域2:“AI0”为传感器所采集到的数据量;

“DI0”为电磁阀是否通电的指示灯,若通电会亮绿;

“DO0”为单片机是否输出电磁阀通电的信号灯,若输出通电信号会亮绿;

“DO0 2按钮”控制单片机是否输出电磁阀通电信号,若按下(亮绿)程序会让单片机输出电磁阀通电信号,若单片机没问题“DO0”也会亮绿,若电路总开关通着电源接通,电磁阀没问题,“DI0”也会跟着亮绿;

“AI1-3,DI1-3,DO1-3,DO1-3 2”等分别为其他模拟量采集输入、开关量输入、开关量输出及对应的开关量输出控制按钮。

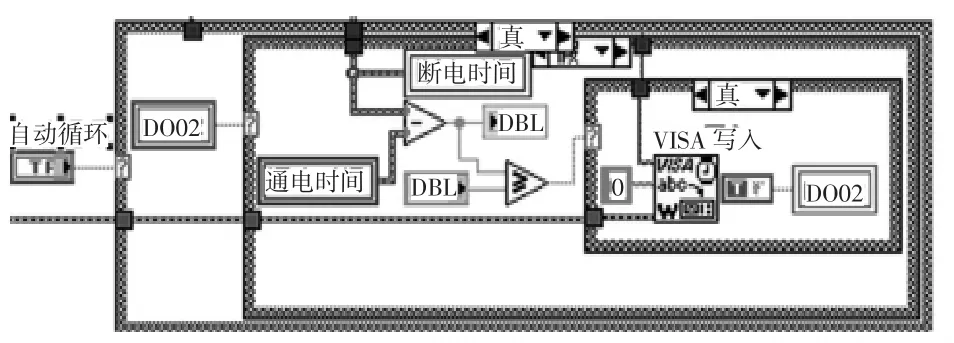

区域3:“自动循环”按钮若按下,程序会根据所填“阀通(断)电时间”让单片机输出电磁阀通断电信号。

区域4:为传感器标定模块。把传感器所采集到的量根据线性原则转换成对应的压力值。

区域5:为报警模块,根据所填“过(欠)压报警压力”,当所采集到的压力大于(小于)所填过(欠)压时,会发出声音,对应的指示灯会亮红。

图7为测控软件内部核心程序框图,主要功能是对单片机采集来的数据进行分析判断并以图形曲线形式进行显示,发出人工操作指令,对故障进行分析判断并可以对卡盘运行数据和故障数据进行人工选择性保存等功能[7]。

图7 测控软件内部核心程序框图

图8是卡盘自动打开和闭合的运行程序,可通过按钮选择进行自动/手动控制切换。通过人工设置打开和闭合的间隔时间,程序按照所设定时间自动运行,实现卡盘无人值守情况下的自动运行[8]。

图8 自动运行程序模块图

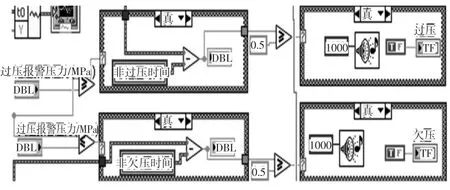

图9是对气缸压力实时监控的程序框图。设定正常压力范围,采集到的压力数据与其进行分析判断,如有异常则通过声光报警提示操作人员[9]。

图9 压力检测与报警程序框图

4 结论

经测试使用,开发的远程控制系统实现了对夹持装置夹紧力的精确可调、动作时间的精准可控、数据记录方便完整,极大降低了现场作业人员人身伤害风险,提高了工作效率。

(1)对远程控制系统软硬件进行设计,通过近端数据采集,远端上位机接收方式,实时监控卡盘运动状态及各关键点压力数值。

(2)控制软件有有手动、自动控制卡盘运动程序;自动实时记录异常状态并做出故障分析。