隔爆兼本质安全型交流软起动器的控制电路设计

2018-07-11封秋燕

封秋燕,唐 亮

(1.国电永福发电有限公司,广西 桂林541805;2.桂林电子科技大学,广西 桂林 541004)

0 概述

我国矿用隔爆电气的研制始上世纪五十年代。由仿制国外产品起步,逐渐形成我国自己的产品体系,完成了相关技术引进、消化,改进与新技术开发。我国软起动技术起步于80年代,部分国内重点科研院所及高校对隔爆兼本安型矿用软起动器展开研制,其中如中煤科工集团上海研究院、抚顺研究院,防爆电气南阳研究所等机构皆成功研制出矿用隔爆软起动器;浙江大学、哈尔滨工业大学等高校也对软起动器控制技术展开了深入研究。煤炭行业国标《矿用低压交流软起动器》(MT/T943-2005)[1]发布后,矿用软起动器技术开发日益成熟、产品种类大幅增加。在国外,可控硅三相交流调压电路出现在1970年的英国。经过40多年的不断发展,软起动技术已得到相当广泛的应用。软起动器代表产品有:AB公司(美国)低至315 kW高至2000kW的新型软起动器,西门子公司(德国)生产的用于不同功率的软起动器,此外还有艾默生、AEG、ABB等公司。这些公司现在已将单纯的控制电压电流的闭环控制方式发展到建立数学模型,如将磁场控制与矢量控制带入变频调速中,发展成为新型控制方法——转矩控制。国外公司生产的产品在工作性能、起动性能、元件可靠性等均处于领先水平。但大多数此类软起动器无防爆隔爆功能,且无法应用于中高电压等级的软起动器,其不适用井下高电压等级且要求防爆的生产环境。

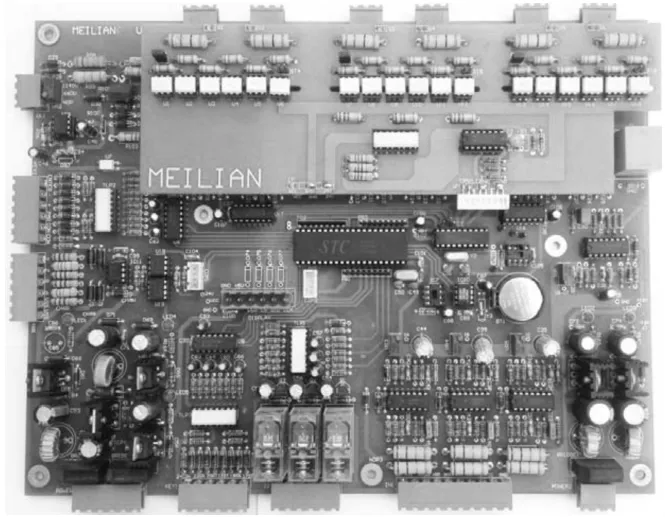

在煤矿生产中,异步电动机主要用于拖动采煤机、刮板运输机、皮带运输机等大型矿山机械。为保障安全生产,异步电动机的起停通常由采用三相可控硅调压电路的软起动器控制。在井下爆炸危险环境中,软起动器置于隔爆腔体内,可防止电机起停时产生的电火花与外界可燃气体接触,发生意外事故,从而保证井下工人及设备的安全。矿用隔爆兼本质安全型交流软起动器采用变频起动是一种改变电机电压及频率达到调速目的的起动方式,可实现自由停车、软停车及各种特殊要求的电机控制,有着极强的起动性能。可控硅软起动器在起动电流不超过设定电流的基础上,通过控制导通角不断增加以升高电压。变频器具备电压、频率调节功能,但其成本较高且控制线路复杂。所以对于无调速要求的电机来说,可控硅调压软起动器是首选。以QJR-400/1140(660)型矿用隔爆兼本质安全型交流软起动器为对象,设计软起动器的控制系统电路,包括调压控制电路、电机综合保护电路、单片机系统等电路。控制电路硬件图如图1所示。

图1 控制电路硬件图

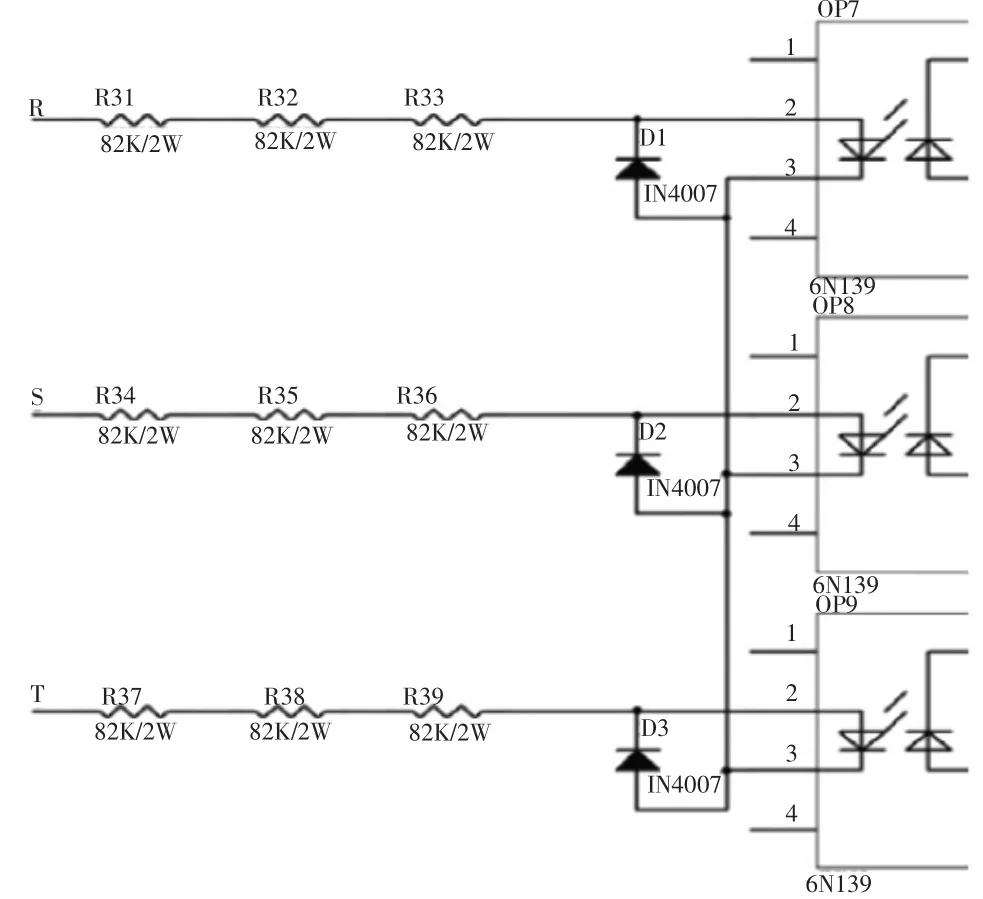

1 调压控制系统电路

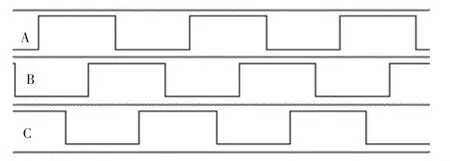

电压过零电路不仅作为为电压过零信号检测电路也作为相序检测和缺相检测。电路原理如图2所示。电路中R、S、T连接三相电源,每一相都通过三个电阻进行限流,采用多个电阻如:R31~R33串联的目的是因为选型的电阻耐压值较低为250 V,单各个电阻的耐压值不能满足矿用电压等级,通过串联分压的形式才能达到设计要求。6N139是最高速度为100K bit/S的三极SCR输出光电耦合器,在电路中IN4007为光耦提供反向电流保护,三相电源的电流经限流后交替流过光耦输入端,在光耦输出端经施密特触发器两次反相后(原理与电流过零信号检测的光耦输出端相同)用逻辑分析仪进行测试分析,采集结果如图3波形。

图2 电压过零信号检测电路图

图3 电压过零信号波形

根据电路原理可知,每相电压过零信号的上升沿和下一下个上升沿之间为一个周期,周期时间为20 Ms,单片机采用每相波形的上升沿作为可控硅触发的过零信号,同时检测在A相检测波形的上升沿时刻对另外两项的电平进行检测,假设B为0,C为1判定相序为正序,则B为1,C为0可判定相序为反序;对每一相单位时间内是否有电平变化,即可检测判断出主回路是否缺项。因此电路也是相序检测和缺相检测电路,即简化了检测电路又降低了生产成本也提高了系统的可靠性。

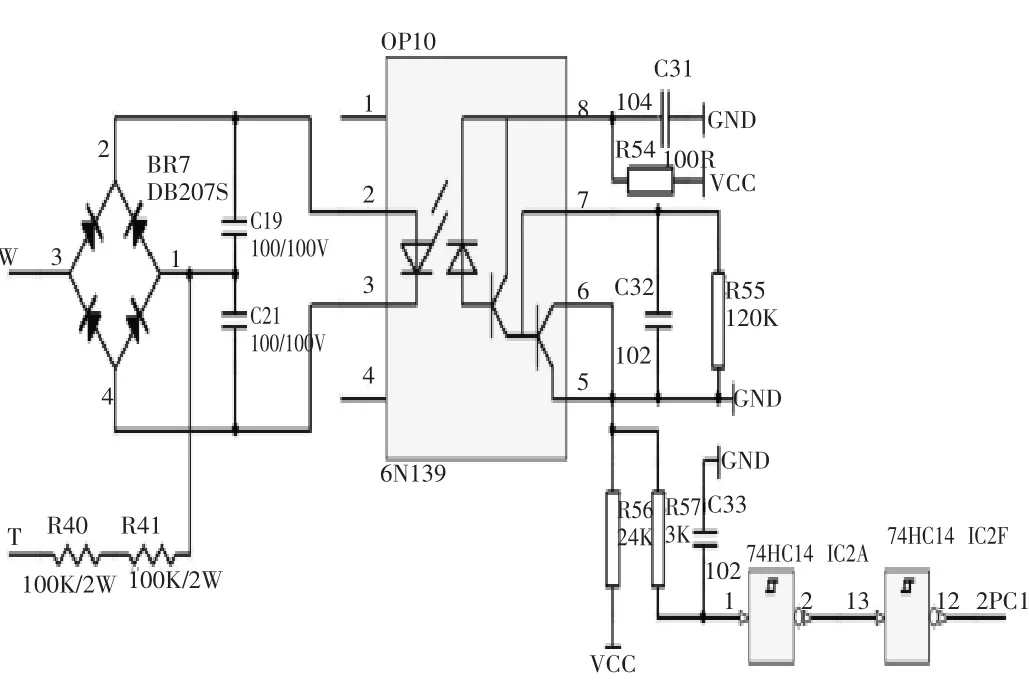

2 电流过零信号检测电路

电流过零信号,是检测可控硅阳极与阴极之间的电压来判断主回路中电流是否过零,其目的让MCU检测出功率因素角和电机起动时振荡情况。电路原理如图4所示。

图4 电流过零检测原理图

电路中W、T分别连接到主回路中的其中组可控硅的两端,在可控硅关断时W、T两端电压为主回路的输入电压,电流通过R40和R41限流后,再经过BR7整流后驱动6N139光耦的内部发光二极管,此时输出端电平为低;当可控硅被触发导通时W、T两端电压为零,关耦输出电平为高。下面为用逻辑分析仪采集到的几种状态的波形(图5):

图5 电流过零波形图

3 可控硅触发电路

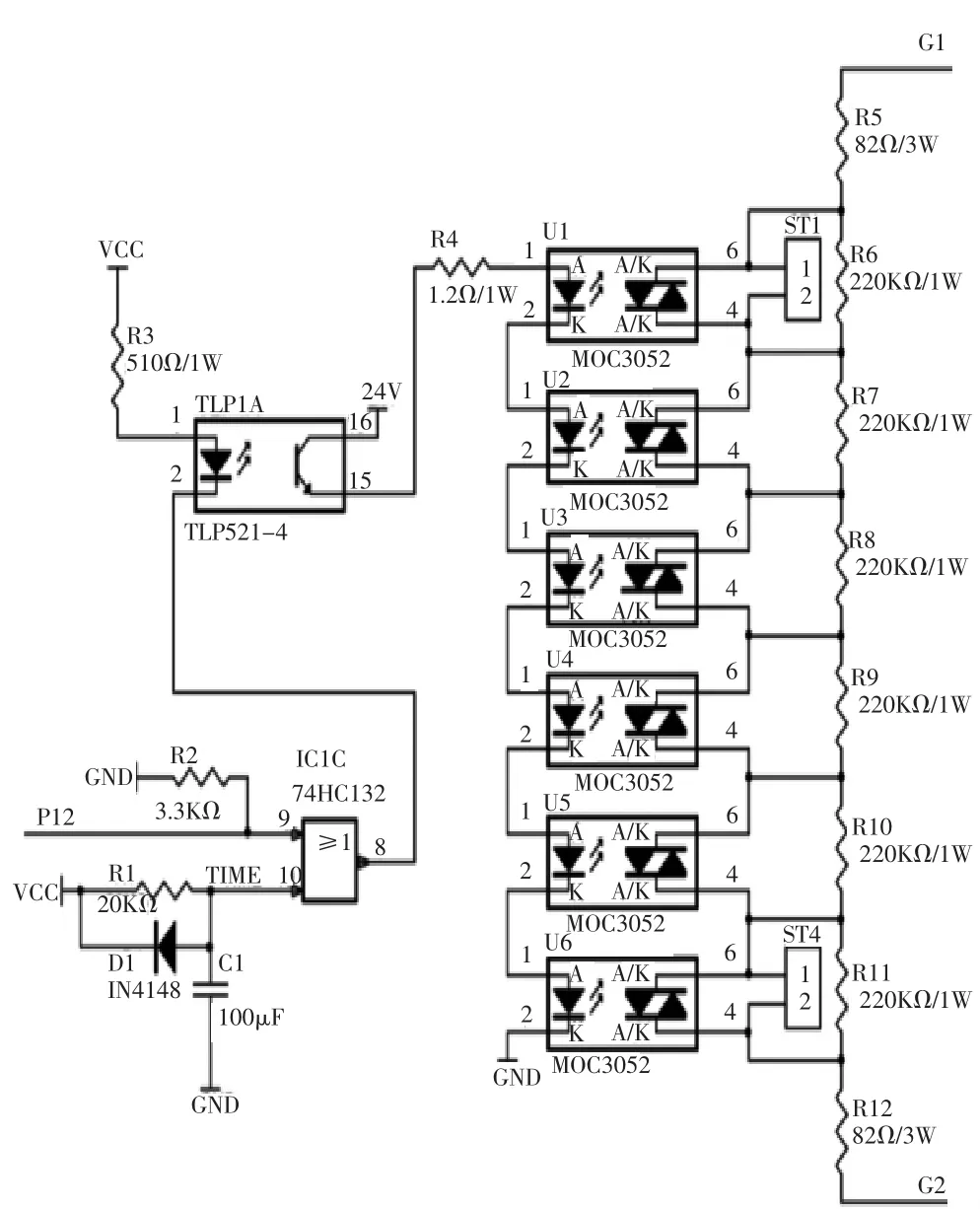

可控硅组件的选型也是本课题的一个比较重要的环节,经过样品比较测试最终选择KP800-42型可控硅组件。该组件执行标准为:JB/T 5838-1991[2],JB/T 5839-1991[3]。根据可控硅组件所提供的测试参数和建议值设计的可控硅触发方案为MOC集成驱动触发电路,如图6所示。在此以A相反向并联的两个可控硅的触发电路为例说明原理,B相和C相原理相同,这里不再赘述。其中G1和G2与两个可控硅门级相连接,当A相处于正半波,电流从G1经电阻限流后,流过被控全部导通的MOC3052后到达G2,此时可控硅门极与阴极为正向偏置,可控硅被触发导通。A相的负半波触发原理相同。MOC3052的耐压值只有240 V,为满足1 140 V的设计要求,电路采用6个MOC3052串联,并且通过R6~R11进行分压处理,达到耐压要求。电路采用两级光电隔离来提高触发电路的可靠性,其中R1、C1、D1组成一个约2 s的延时电路,目的是在控制单片机刚上电时,单片机的IO口处于不确定状态,通过延时来避免刚上电时对可控硅的误触发。该电路方案的优点是电路简洁、电路体积小,成本低,可实现三路脉冲触发模式。

图6 MOC集成驱动触发原理图[4]

4 漏电检测电路

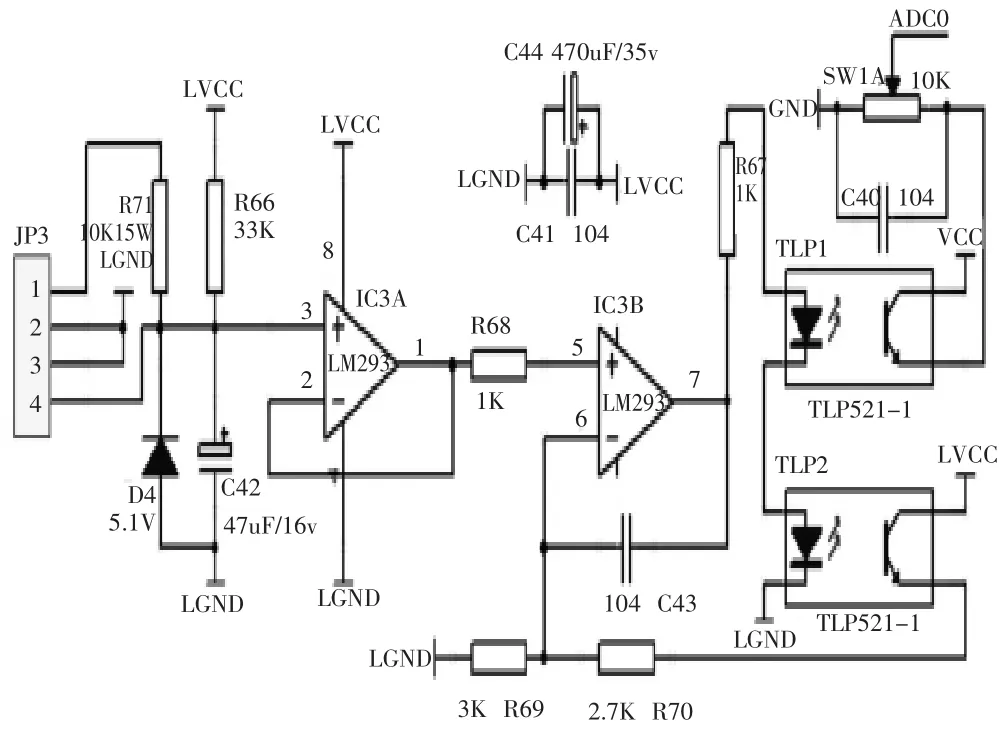

根据MT/T943-2005矿用低压交流软起动器标准,第4.13.1条主电路漏电闭锁的保护性能试验的要求。当主电路绝缘电阻低于试验规定值时,保护器需完成漏电闭锁动作。当绝缘电阻增大到规定值的1.5倍解除闭锁。1 140 V/660 V的规定值为40 k/22 k,允许误差为+20%.漏电闭锁检测电路涉及到1 140 V/660 V等级的电压,因此电路必须与MCU之间进行隔离处理,设计的方案是通过独立供电、光电隔离模拟信号,具体电路如图7.

图7 漏电检测原理图

电路中R17连接至电机其中一相,R66提供一个高压偏置,当发生漏电时,漏电电阻和测试保护电阻R71串联会将点位下拉,C42为信号滤波,D4为稳压二极管。LM293其中A运放作为电压跟随,B运放和光耦以及外围原件组成对光耦的线性处理,利于TLP2来延长光耦的电流传输比线性区域,利于光耦电流传输比较稳定的一段来传输模拟信号,因为标准中允许误差为+20%和1.5倍解锁值,对精度的要求并不是很高,信号在AD转换后通过查表方式进一步进行线性处理后进行积分计算和判断输出,满足设计要求,并且简化了电路、降低了成本,并且漏电电阻值可以量化并且在显示屏上实时显示,比市面上常用的漏电检测电路更具有优势。

5 结论

(1)本研究所涉及的软起动器完全达到国家相关标准要求,通过相关检验机构的认定,并已取得国家矿用产品安全标志中心颁发的MA标志。

(2)可控硅三路触发电路采用两级光电隔离,通过R1、C1、D1组成一个约2 s的延时电路,以避免刚上电时对可控硅的误触发,提高了触发电路的可靠性。