三螺杆泵衬套高温蠕变特性的研究及改进方案

2018-07-11陈春轩

陈春轩

(天恒长鹰股份有限公司,北京100083)

0 引言

三螺杆泵属于容积式转子泵,三螺杆泵的主要元件包括一个经过精密加工的壳体——衬套、衬套内部的一个主动螺杆和呈对称分布的两个从动螺杆,在主轴轴向方向上三螺杆泵通过三个构件精密的配合产生相互密闭的腔室,使得液体产生压差,从而均匀、连续的从低压区流向高压,完成液体的输送[1]。

在运输沥青或金属溶液等高温流体时,泵腔处于非常恶劣的工况下,在高温条件下,蠕变作用明显,常常引起衬套的变形甚至破坏。

针对这种现象,以某型号三螺杆泵系列产品衬套为对象,其结构形式如图1所示,本文研究衬套材料高温蠕变的特性,推导了高温蠕变的本构方程。

图1 三螺杆泵衬套结构

1 Gleeble高温蠕变拉伸实验

拉伸试验机选择目前较为先进的GLeeble3800热力耦合模拟试验机。

1.1 试样的制备

将与衬套材料经过相同的工艺处理的ZCUSN5PB-5ZN5通过线切割将试样工成尺寸为10 mm×120 mm的圆柱形试样,如图2所示。

图2 热拉伸性实验试样

拉伸试验过程包括如下几个部分:

(1)焊接热电偶丝。

(2)装夹试件。

(3)抽真空,充保护气体。

(4)开始实验。

1.2 实验方案

为加快实验进程,适当提高温度和载荷量来探究ZCUSN5PB5ZN5的高温蠕变特性。

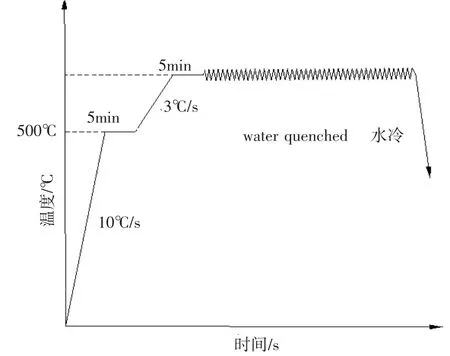

先将试样以10℃/s的速率快速加热到500℃,然后保温5 min,试样达到均温状态后,以3℃/s的速率加热到实验温度进行实验,如图3所示。实验的温度及载荷值见表1.

图3 热拉伸实验方案

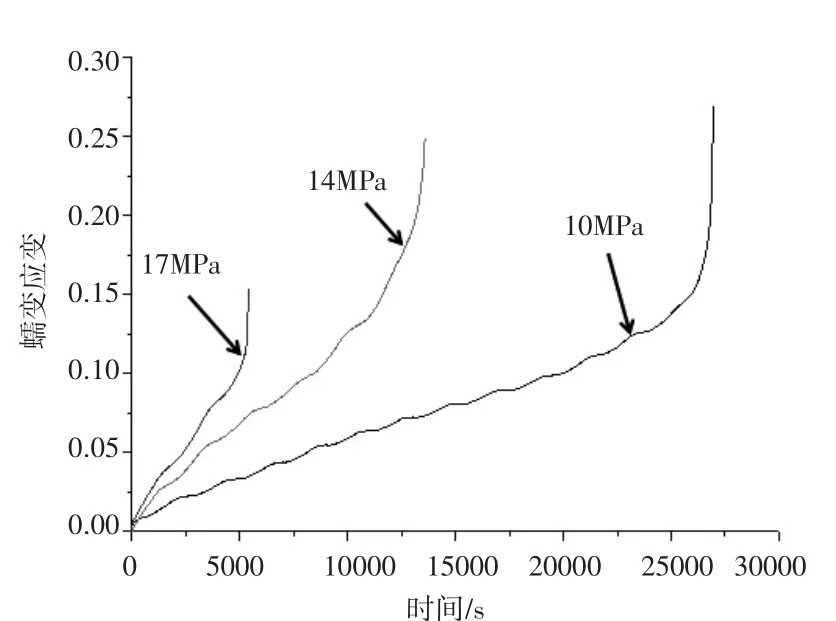

表1 高温蠕变实验的温度及载荷

1.3 应力-时间曲线

由于实验所加载的载荷小于屈服强度,所以试件产生的变形主要由于弹性变形及蠕变变形。

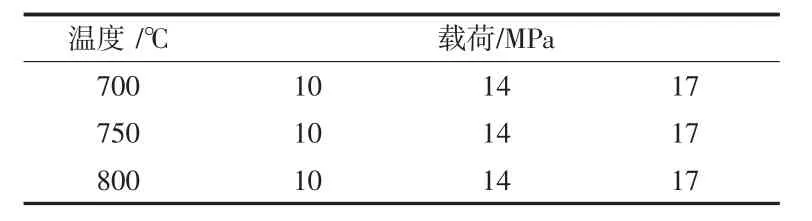

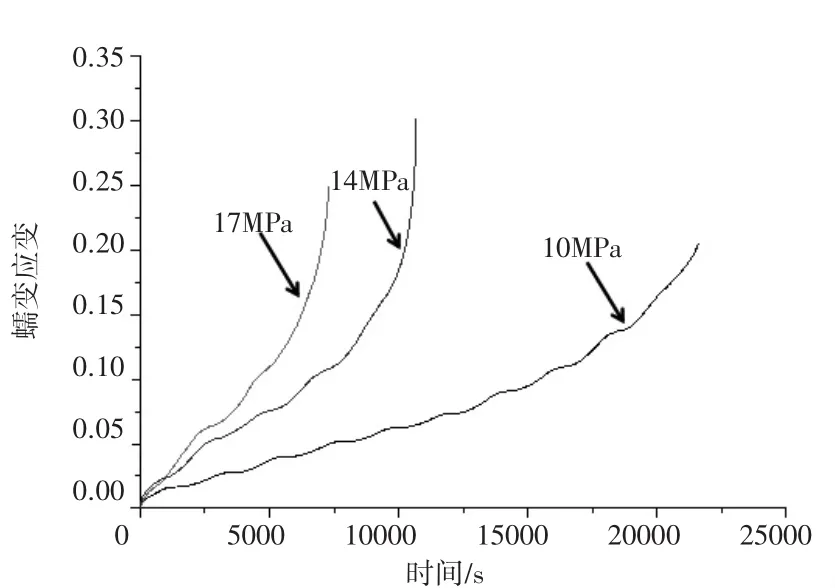

不同温度及载荷下的蠕变曲线如图4、5、6所示。

图4 750℃下的蠕变时间曲线

图5 800℃下的蠕变时间曲线

图6 700℃下的蠕变时间曲线

从图中可以看出,初始蠕变阶段占比较少,之后蠕变速率急剧上升,进入速率几乎恒定的稳定蠕变阶段,即第二蠕变阶段,经过一段时间后,蠕变速率再次急剧上升,此时即为蠕变加速阶段,即蠕变第三阶段。

通过观察可以得出结论:载荷和温度的变化对稳态蠕变阶段的蠕变速率和进入第三阶段的时间的影响是明显的,而对第一阶段和第三阶段本身的影响却很微小。

2 温度的影响

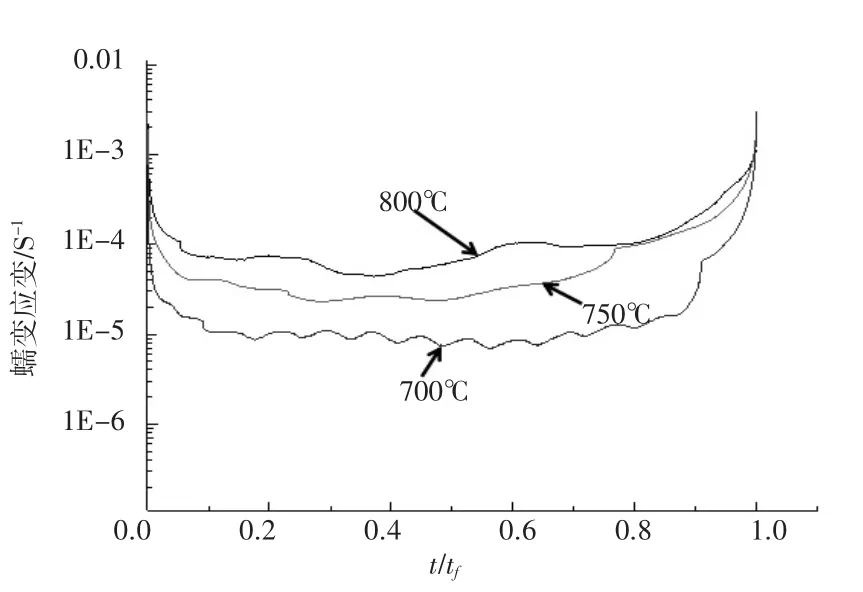

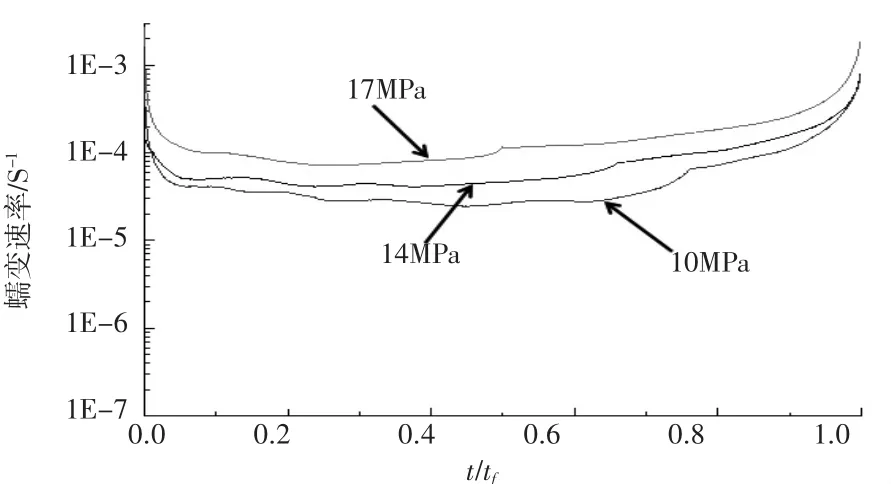

同一载荷,不同温度情况下的蠕变速率曲线如图 7、8、9 所示。

图7 10MPa下的蠕变速率曲线

图8 14MPa下的蠕变速率曲线

图9 17MPa下的蠕变速率曲线

其中纵坐标为蠕变速率,横坐标为归一化时间。

从这些凹字型曲线中,可以观察得出结论:

(1)蠕变第一阶段,蠕变速率随着时间的增加呈递减趋势,当蠕变进入第二阶段时蠕变速率接近恒定只有小幅度的波动,直到蠕变进入第三阶段,即加速蠕变阶段,此时的蠕变速率随着时间的增加是急剧增加的;

(2)同一时间节点下,随着温度的升高,蠕变速率是增加的,而且进入稳态阶段的时间也相应增加;

(3)随着温度的增加,第一阶段和第三阶段蠕变速率的对数的斜率也相应变得缓慢,同时第二阶段的占比也相应减小。

3 载荷的影响

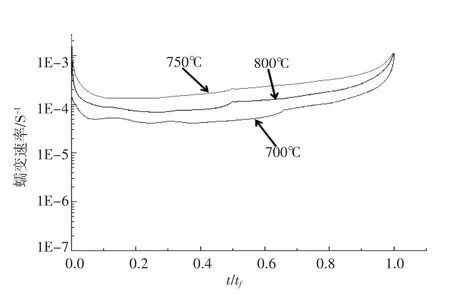

同一温度,不同载荷情况下蠕变速率曲线如图10、11、12 所示。

图10 750℃下的蠕变速率曲线

图11 800℃下的蠕变速率曲线

图12 700℃下的蠕变速率曲线

其中,纵坐标为蠕变速率,横坐标为归一化时间。

与温度的影响相类似,不同载荷情况下的曲线也呈凹字形,从这些凹字型曲线中,可以观察得出结论,蠕变第一阶段,蠕变速率随着时间的增加呈递减趋势,当蠕变进入第二阶段是蠕变速率接近恒定只有小幅度的波动,直到蠕变进入第三阶段,即加速蠕变阶段,此时的蠕变速率随着时间的增加是急剧增加的。同一时间节点下,随着载荷的升高,蠕变速率是增加的,而且进入稳态阶段的时间也相应增加。随着载荷的增加的增加第一阶段和第三阶段蠕变速率的对数的斜率也相应变得缓慢,也可以得出结论,第二阶段的占比也相应减小。

4 金相显微镜观测

4.1 试样的制备

(1)取样:将经过高温蠕变拉伸的Q460E样品进行线切割,取高为8 mm.

(2)镶样:镶样采用热塑性塑料在自动压力试样镶嵌机上进行。压力设定为自动调节,热固温度设定为130℃左右,时间则大概为5~10 min.

(3)研磨:利用机械打磨的方法进行研磨。手工研磨至磨面平整且只有微细划痕为止。

(4)抛光:将试样放到无级变速金相抛光机上用细绒布进行抛光,抛光完成后要保证抛光面光滑明亮且打磨后的划痕全部消失为止。

(5)腐蚀:抛光结束后用水将进行清洗,然后对试样进行腐蚀。腐蚀液采用4%的硝酸酒精溶液。

4.2 结果分析

本试验中的应变量远远高于数值为8%临界再结晶应变量。

进行金相观察得到的结果如图13、14、15所示,放大倍数为200倍。通过观察金相图片得出如下结论:(1)组织十分混乱。试样发生了明显的再结晶和动态回复,产生了局部形核长大,晶粒明显的被拉长,且呈现带状分布;(2)不同的温度和应力条件下析出物的分布不同,大部情况下晶内分布比较多,少数晶间分布比较多;(3)通过观察晶粒度,随着温度和载荷的增加,韧性降低而塑性提高。

图13700 ℃,10MPa下的金相

图14750 ℃,14MPa下的金相

图15800 ℃,14MPa下的金相

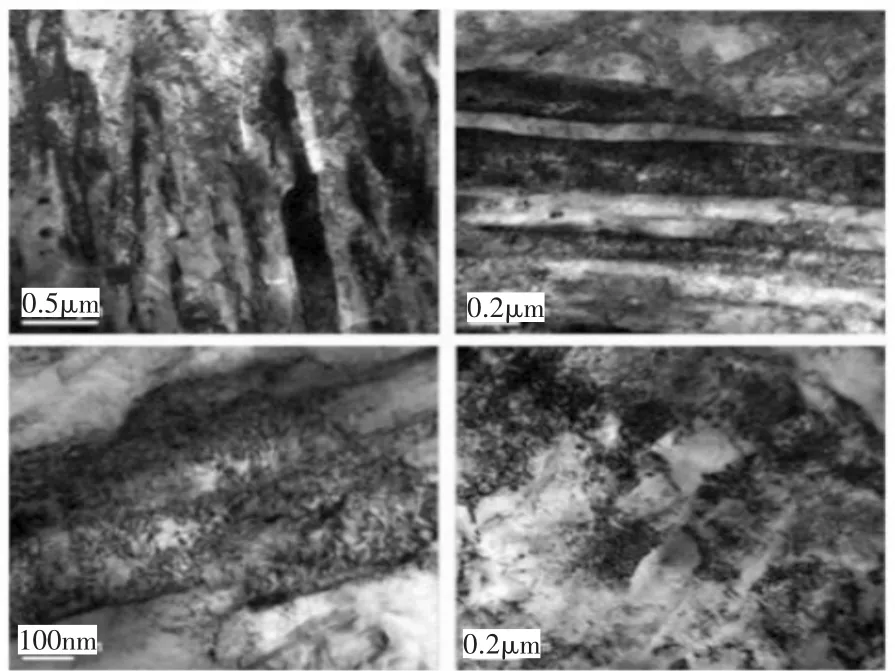

5 透射电镜观测

5.1 试样的制备

(1)取样:将经过高温蠕变拉伸的Q460E样品进行线切割,厚度取为0.5 mm.

(2)打磨:选用500-1000-1500目的砂纸对样品进行打磨,先选用较粗的砂纸再选用较细的砂纸进行打磨,打磨的方式用水磨,直到将样品减薄至40~50 μm 为止。

(3)双喷:将打磨好的试样放在双喷抛光机上进行电解双喷,电解液选择为4%的硝酸酒精溶液,温度选择为30℃,电压选择为30 V.

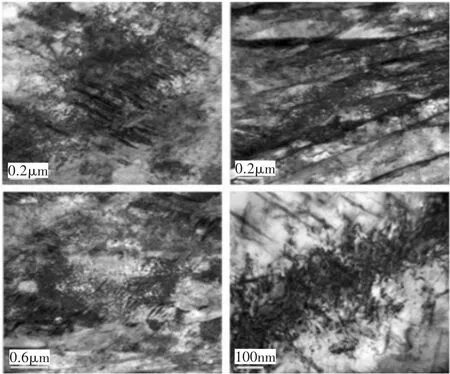

5.2 结果分析

经过高温蠕变后组织在透射电镜(TEM)观察下的照片,如图 16、17、18 所示。

图16700 ℃,10MPa下TEM

图17750 ℃,14MPa下TEM

图18800 ℃,10MPa下TEM

从上图可以观察到位错密度明显较大,并且产生较多的位错滑移带,并且可以清晰地观察到在较高的温度和应力条件下,蠕变速率均比较大,而且存在大量的长程滑移。

动态平衡的进行反复的形成亚晶,而亚晶的形成也恰恰给蠕变创造了条件,因此蠕变不断的进行,同时也需注意的蠕变也并非完全是由位错攀移决定的,同时影响它的还有位错与其他相之间的相互作用。

6 本构方程的构建

6.1 蠕变速率与蠕变寿命

Norton-power[2]高温蠕变规律。

其中,n为应力常数;R为气体常熟,R=8.314 J/mol·k;σ 为应力(MPa);ε˙S为稳态蠕变速率;T 为热力学温度(K);A为与材料组织有关的常数。

通过拉伸实验获得的蠕变速率和断裂时间见表2、3、4.

表2 700℃各应力水平下稳态蠕变速率及蠕变断裂时间tf

表2 700℃各应力水平下稳态蠕变速率及蠕变断裂时间tf

实验应力σ/MPa 稳态蠕变速率ε˙S 蠕变断裂时间tf/s 10 1.92E-5 24682 14 5.10E-5 9264 17 7.55E-5 6270

表3 750℃各应力水平下稳态蠕变速率及蠕变断裂时间tf

表3 750℃各应力水平下稳态蠕变速率及蠕变断裂时间tf

实验应力σ/MPa 稳态蠕变速率ε˙S 蠕变断裂时间tf/s 10 1.36E-5 21702 14 4.43E-5 6322 17 5.39E-5 5464

表4 800℃各应力水平下稳态蠕变速率及蠕变断裂时间tf

表4 800℃各应力水平下稳态蠕变速率及蠕变断裂时间tf

实验应力σ/MPa 稳态蠕变速率ε˙S 蠕变断裂时间tf/s 10 3.24E-5 13080 14 6.60E-5 5787 17 1.21E-4 3872

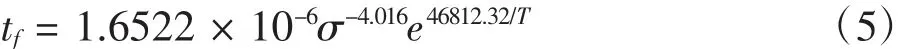

Monkman-Grant[3]关系的具体形式见式(2)。

其中,ε˙S为稳态蠕变速率;α为小于1的常数;C为常数。

由式(2)两边取自然对数,得到方程,见式(3)。

通过拟合得到α和C的数值分别为0.892 3和E-0.8214.

(3)代入式(1)得:

再将实验数值代入(4)中得到蠕变断裂时间的具体表达式,见式(5).拟合结果见图19.

图19 稳态蠕变速率与蠕变断裂时间的拟合结果

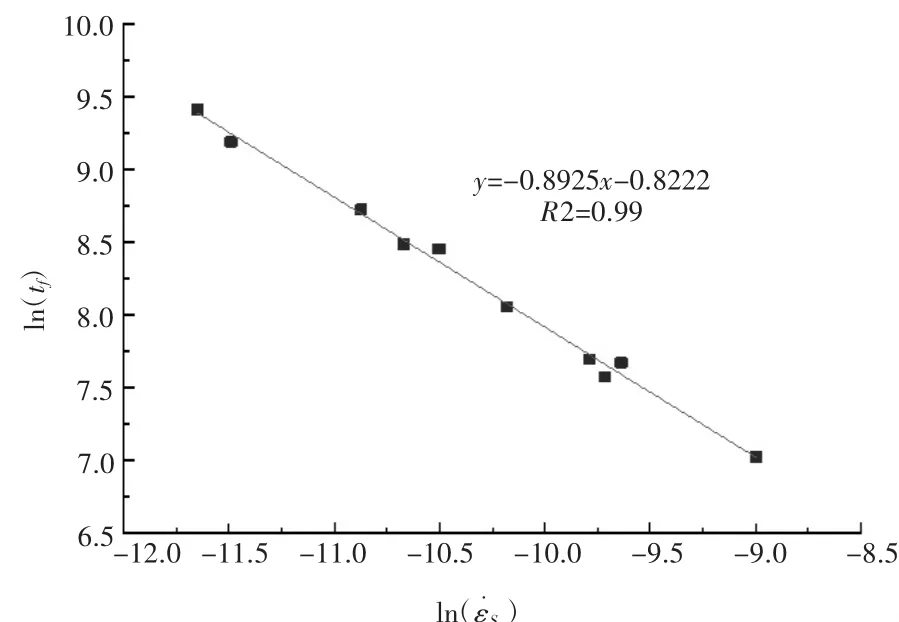

6.2 本构方程

试样的高温蠕变是以位错蠕变为主滑移蠕变为辅,在这种情况下,在众多蠕变本构方程式中对应选择对应的蠕变本构方程[4],见式(6)。

其中,φ(σ)为应力函数;β为材料相关系数。

这里采用杨垂锦[5]修正版的本构方程,引入蠕变寿命,见式(7):

其中,ε为蠕变应变;t为时间(s);tf为蠕变断裂时间;a、b、c为与材料、应力、温度有关的参数。

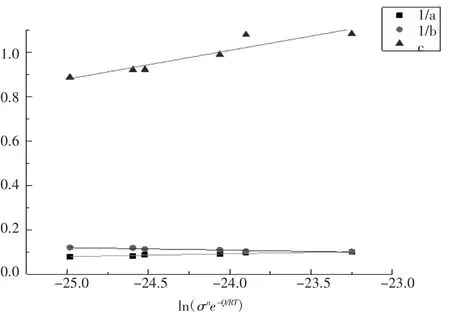

利用Origin软件进行拟合可以得到参数a、b、c与 ln(σne-Q/RT)的关系。见图 20.

图20 参数1/a、1/b、c与 ln(σne-Q/RT)的线性拟合关系

通过线性拟合得到的结果可以得到的关系式见式(8)、(9)、(10)。

其中,σ为应力(MPa);T为温度(K)。

7 仿真分析

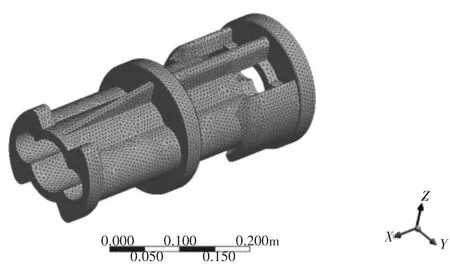

利用已经得到材料高温蠕变的本构方程,将其输入到ANSYS软件中,进行衬套的热力耦合分析,建模如图21所示。

图21 有限元网格

首先进行热力学分析,内部流体的温度为500℃,最终的温度分布如图22所示。

图22 温度分布云图

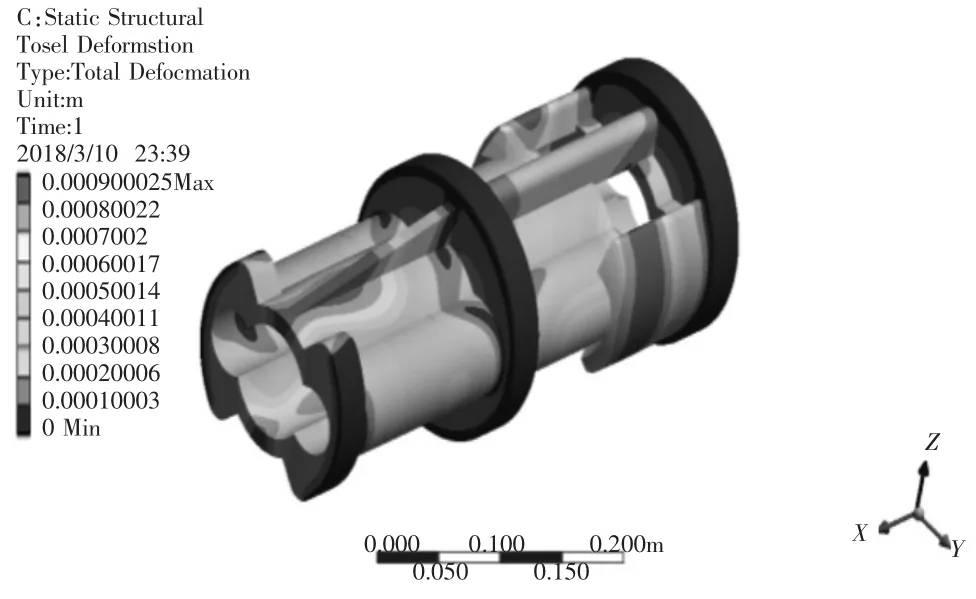

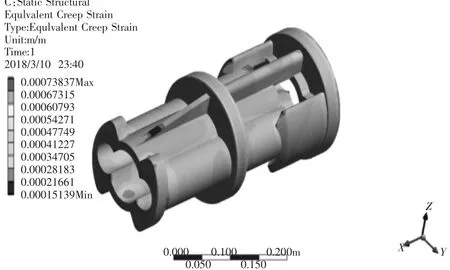

然后进行静力学分析,流体对衬套的压力从入口到出口呈阶梯型上升趋势,选择安装部位进行位移约束,最终的应力云图、变形云图及蠕变变形云图如图 23、24、25 所示。

图23 应力分布云图

图24 变形分布云图

图25 蠕变变形分布云图

由于分析时长较短,所以形变量较小,但是可以明显的观察到蠕变变形在高温工况下,所占比重约占百分之七十,已经成为影响三螺杆泵工作的重要因素。

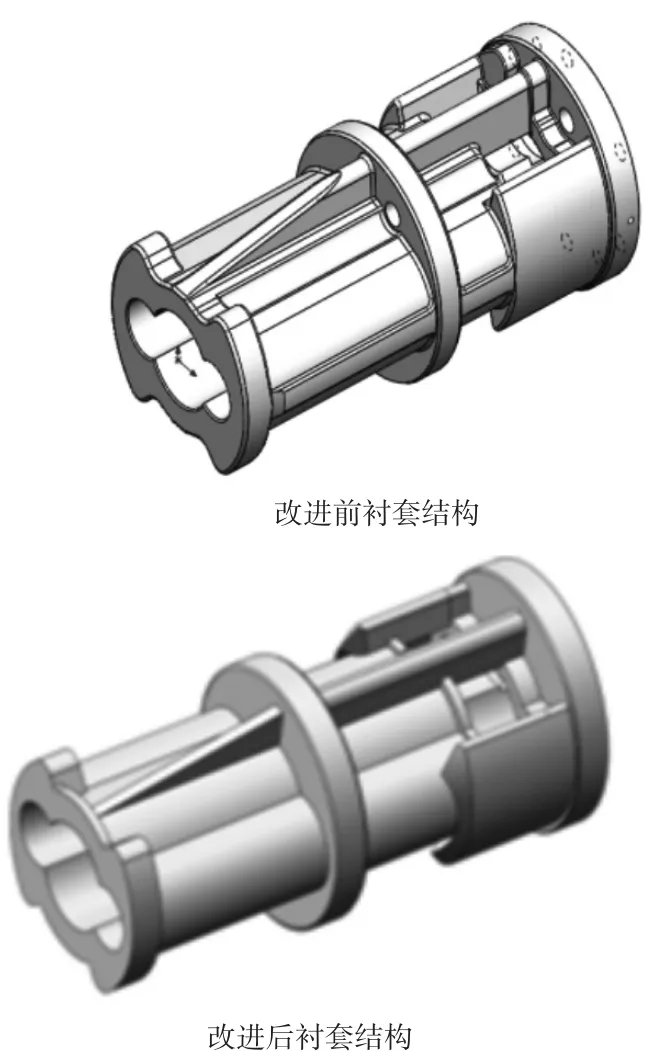

8 结构改进

针对高温情况下,衬套蠕变变形大的问题对衬套进行相应的结构优化,通过观察可以得到结论最大的位置出现在入口处和中下位置,因此在相应位置增加加强筋,优化前后的结构如图26所示。

图26 改进前后衬套结构

经过重新计算,最大蠕变应变降低25%,改善了衬套的受力状态。

9 结论

本文针对三螺杆泵在运送高温液体时衬套容易损坏的缺点详细探究了衬套材料的高温蠕变特性得出:

(1)完成了Gleeble高温热拉伸实验,获得了详细的蠕变数据;

(2)分析了各个因素对蠕变变化规律的影响,蠕变速率随着温度和载荷的增加而增加;

(3)获得金相显微镜的图片,分析了组织的形貌;

(4)获得了TEM图像,分析了位错滑移的分布;

(5)通过数据的拟合建立的蠕变速率和蠕变寿命的方程;

(6)根据微观组织,利用蠕变寿命方程的修正,确定了科学的本构方程;

(7)进行二次开发和模拟仿真,计算得到高温情况下蠕变变形量;

(8)对结构进行了改进降低了高温蠕变对三螺杆泵衬套的影响。