外购复杂原料阳极贵冶电解探索及生产实践

2018-07-11张文玺

张文玺

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

2017年江铜贵溪冶炼厂电解车间共处理外购复杂原料阳极25万t,其中某厂提供的复杂原料阳极约10万吨,全部由车间一系列传统法负责装槽电解。

该10万t外购阳极存在杂质配比不均衡[1]、尺寸超宽等问题,电解生产过程时出现大量漂浮阳极泥、阳极钝化[2]、阴极长侧边粒子现象,造成短路多、电效低、电单耗和残极率高、阴极铜品质差,给车间全年生产任务的完成、产品质量的保证和电效等关键指标的提升都带来了较大的压力。

2 外购复杂原料阳极电解的不利影响

外购阳极主要对铜电解生产带来以下不良影响:

(1)电解时阴极铜板面粒子多[3],电效低、短路多、阴极铜产量受到严重的影响。相比自产阳极,外购阳极装槽每槽减少1~1.2t阴极铜。

(2)电解时阳极表面阳极泥不易脱落,阳极钝化、溶解性差,电解残极率高,能耗上升,电解液铜离子浓度急剧下降。短路率达到0.6%~1.2%左右,电流效率小于90%。

(3)阳极As/(Sb+Bi)较低[4],电解飘浮阳极泥多,液位线密集粒子严重,阴极铜物理规格较差。

3 试验探索

从2017年3月15日开始,将某厂提供的复杂原料阳极集中装入电解一系列东扩循环系统,便于集中管理和对工艺参数的调整。

3.1 提高产量

3.1.1 提高电流密度

调整电流密度[5]分别为288A/m2和300A/m2,实际单槽产量在8.6t左右,跟正常阳极比较,单槽欠产0.2~0.3t,物理规格区别不大。

3.1.2 调整流量

增大流量至32L/min,单槽产量为7.9t;降低流量25L/min,单槽产量为8.05t,效果不明显。

3.2 改善阳极溶解

3.2.1 开展电流击穿试验

该厂的外购阳极在电解槽内的普遍表现是阳极泥粘度大,阳极表面的阳极泥不易脱落、沉降,导致阳极溶解效果差。针对阳极不易溶解[6],工艺采取每天对东扩系统短路器进行2次闭合、断开,利用瞬间电流变化对阳极进行电流击穿,以改善阳极泥的穿透性,利于阳极泥脱落,从而改善阳极的溶解。

3.2.2 振打阳极导电端

复杂原料阳极钝化、槽压异常时,及时采用铁锤逐一敲打阳极耳部的导电端,利于阳极表面结壳的松动脱落,改善阳极钝化。

3.3 消除液位线粒子

3.3.1 调整电解液酸度和温度

4月份该厂提供的外购阳极As/(Sb+Bi)偏低,电解时液面漂浮阳极泥多,导致阴极铜液位线粒子严重。为减少漂浮阳极泥,提高阴极铜质量,工艺对东扩系统电解液的酸度和温度进行多次调整,试验效果均不明显。

3.3.2 调整提放液位频次

为减少漂浮阳极泥带来的液位线粒子,电解一系列东扩系统采取非常规提液位法:每天提放1次液位,每天6h低液位,其余时间高液位,对减少液位线粒子有一定效果。

3.3.3 改善循环方式

东扩循环系统为单边出液循环方式,为验证两端出液对消除液位线粒子的效果,8月初,在老系统23/24组装入外购阳极。经过2周期的电解生产试验,漂浮阳极泥可从两端出液口及时排出,阴极铜液位线粒子情况基本消除,但是却产生了单个粒子。

3.3.4 调整添加剂配比

针对老系统23/24组出现单个粒子的情况,试验过程中将骨胶降低3g/t,盐酸降低5g/t,单个粒子韧性下降,同时加强极板短路处理,单个粒子得以抑制。9月中旬,骨胶继续减量,阴极铜结晶质量和粒子韧性均得以改善,短路率也呈下降趋势。

4 确定具体实施方案

4.1 改变装槽系统

经前期试验发现,两端出液对消除液位线粒子有较好的效果。8月底,车间按计划将复杂外购阳极逐步装入老系统和新系统两端出液的电解槽中。

4.2 进行电流击穿动作

通过前期试验发现,电流击穿对改善阳极泥的穿透性有较好的效果。因此,电解一系列每天对老系统和新系统的短路器进行电流击穿动作,从而提高阳极的溶解效果,改善阳极钝化。

4.3 调整添加剂配比

根据阴极铜质量的实际情况,对骨胶和盐酸的配比进行实时调整,从而保证阴极铜的结晶质量和粒子的韧性。表1为添加剂配比的调整变化。

表1 添加剂配比的调整变化 g/t

5 实施效果

5.1 产量明显提高

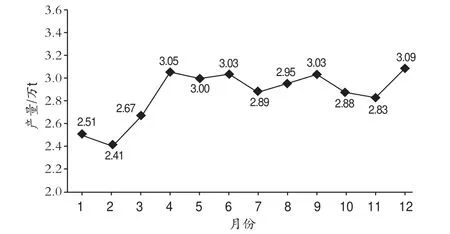

由图1可以看出,一季度初期装入外购阳极,产量急剧减少。采取相应措施后产量呈增长趋势。2017年电解一系列阴极铜实际总产量为34.338万t,顺利完成了全年产量任务。

图1 改进后产量变化情况

5.2 残极率和短路率降低

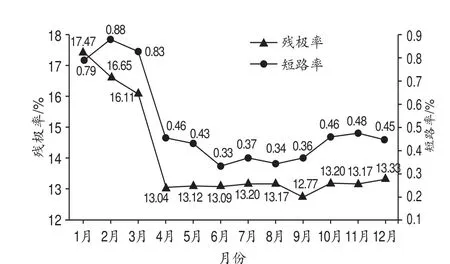

阳极的溶解效果改善和采用非常规提放液位后,残极率和短路率均呈下降趋势,且都稳定在内控指标之内。

图2 改进后残极率和短路率变化情况

5.3 电流效率提高,周期直流电单耗降低

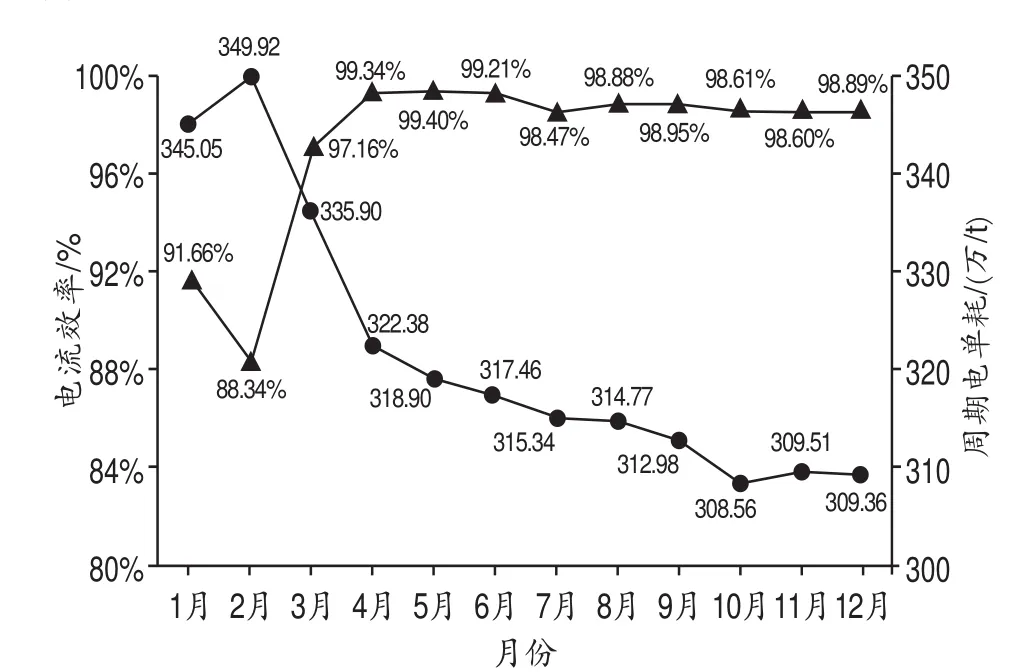

由图3可以看出,采取人为措施干预之后,电流效率明显提高且趋于稳定;周期直流电单耗呈下降趋势。

图3 改进后电流效率和周期直流电单耗变化情况

6 结语

通过对外购复杂原料阳极的电解探索和实践,采取必要的人为措施干预可有效改善复杂原料阳极电解时出现的阳极不易溶解、钝化、短路多、电效低、阴极铜质量差等问题;但阳极板中杂质元素含量的配比,尤其是阳极板中As含量和As/(Sb+Bi)的比例控制对电解工序的正常进行至关重要。从阳极板火法冶炼生产环节着手合理的物料配比,为电解提供合理杂质比例的阳极板物料,可极大程度降低电解工序的电解难度。