炼铜烟灰氧压浸出铜、锌的试验研究

2018-07-11许冬

许 冬

(铜陵有色技术中心,安徽 铜陵 244000)

1 引言

在火法炼铜过程中,精矿中部分易挥发的元素,如铅、锌、铟、镉、铋及砷等将挥发进入烟气[1-5],经收尘产出含铜烟灰,成份复杂且波动极大,因此目前尚无固定的处理方法[6-8]。目前,国内外对炼铜烟灰的处理进行了大量的研究,最主流的工艺流程是先通过湿法流程除去烟灰中的可溶性锌和铜,浸出渣通过火法工艺处理后产出含铅、铋和锡的合金,除锡后的铅铋合金进行电解产出电解铅,铅阳极泥火法熔炼产出精铋。但由于铜烟灰中铜和锌的物相复杂,导致铜锌尤其是铜浸出率较低,含铜锌的浸出渣在火法熔炼过程中会产生大量的冰铜和炉结,直接影响铅铋的回收率。

本文针对某炼铜烟灰呈现出的铜锌含量高,采用常压浸出铜浸出率低的特点,采用氧压浸出[9]的方法对炼铜烟灰中铜、锌的综合回收进行研究。

2 实验

2.1 实验原料

实验原料炼铜烟灰的化学成分及铜锌物相如表1~表3所示,从表2可知烟灰中高达23.6%的铜以难浸出的硫化铜形式存在,如采用常压酸浸,铜浸出率必然很低。

表1 炼铜烟灰的主要化学成份

表2 炼铜烟灰中铜物相分析结果%

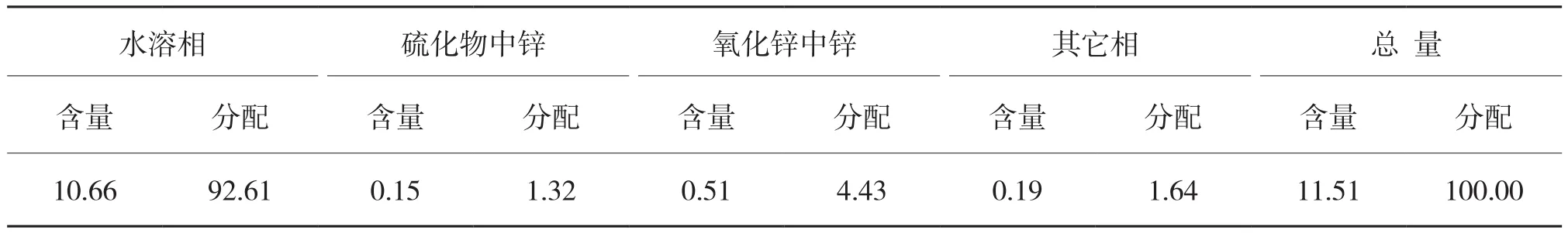

表3 炼铜烟灰中锌物相分析结果%

2.2 实验设备

氧压浸出试验设备选用GSH型1.0L磁力压力釜。

2.3 实验方法

将100g烟灰和一定量的浓硫酸按一定液固比浆化后加入压力釜胆中加盖密封,逐渐升温至反应温度后通入工业纯氧,控制氧压并计时,在反应过程中保持搅拌转速500r/min恒定。反应结束后所得浸出液和浸出渣分别送分析,并计算金属浸出率,计算方法如下:

其中Xi为元素i的浸出率,m为浸出渣质量(g),ci为浸出渣中i元素的质量含量(%),M为实验投入烟灰质量(g),Ci为烟灰中i元素的质量含量(%)。

2.4 实验原理

铜烟灰中以硫化态存在的铜和锌化合物在常压下很难与稀硫酸发生反应,而在加压氧化酸浸过程中,硫化物中的硫元素可被氧化为单质硫,而铜和锌转化为硫酸铜和硫酸锌进入溶液中,从而与铅铋分离得到回收。具体的化学反应为:

式中M为Cu、Zn、Pb等。

3 实验结果与讨论

3.1 浸出剂加入量的影响

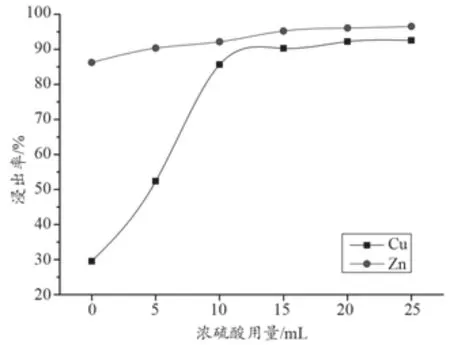

固定液固比5/1、浸出温度150℃、浸出时间1h、氧压0.8MPa,研究浸出剂浓硫酸加入量对铜烟灰中Cu、Zn浸出率的影响,结果如图1所示。

图1 浸出剂用量试验结果

Zn和Cu的浸出率均随着硫酸用量的增加而增加,当硫酸加入量为20mL时,Zn浸出率为96.05%,Cu浸出率为92.18%,继续增大硫酸用量,Cu、Zn浸出率增加不明显。

因此,在保障Cu尽可能被浸出的原则下,每100g烟灰加入20mL 98%浓硫酸为宜。

3.2 浸出时间的影响

固定液固比5/1、浸出温度150℃、氧压0.8MPa、浓硫酸加入量20mL,研究浸出时间对铜烟灰中Cu、Zn浸出率的影响,结果如图2所示。

图2 浸出时间试验结果

在起始阶段,随着浸出时间延长,Cu、Zn浸出率提高迅速,当浸出2h时,Cu浸出率可达95.83%,继续反应对铜浸出率影响很小,此时反应应该进行完全。Zn属易浸出元素,当浸出1h,Zn的浸出率即为96.05%,对于各次实验而言,Zn浸出率均高于96%。

浸出时间过长会影响烟灰处理量也会增加浸出过程辅料及能源消耗,因此,综合考虑,浸出时间选择2h为宜。

3.3 浸出温度的影响

在110~190℃温度范围内考察了浸出温度对铜烟灰中Cu、Zn等元素浸出率的影响,试验条件为:液固比(mL/g)为5/1,浓硫酸加入量20mL,氧分压0.8MPa,浸出时间2h。试验结果见图3。

图3 浸出温度试验结果

由图3可见,随着浸出温度的升高,反应活度也相应提高,从而铜、锌浸出率也随之提高。浸出温度由110℃升高至170℃时,C u浸出率由75.32%提高至97.12%,当温度进一步提高至190℃时,Cu浸出率基本保持不变,可能是此时控制反应过程的因素发生了变化;Zn的浸出率随着温度升高而增大,且始终保持较高水平,当温度为170℃时,Zn的浸出率达到98.53%,继续升高浸出温度,Zn浸出率增加不大。

浸出温度越高,能耗越高,综合考虑Cu、Zn浸出率,浸出温度选择170℃为宜。

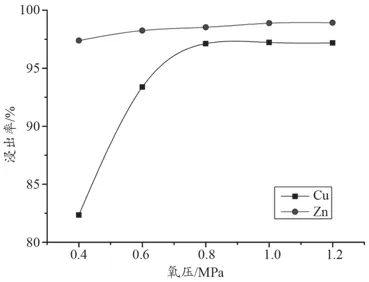

3.4 氧压的影响

基于3.3的研究结果,考察氧分压对铜烟灰中Cu、Zn浸出率的影响,浸出实验条件为:液固比(mL/g)为5/1、浸出温度170℃,浓硫酸加入量20mL,浸出时间2h。在上述试验条件下,Zn仍属易浸出元素,各次试验的浸出率均高于97%。

Cu、Zn浸出结果见图4。由图4可见,氧分压由0.4MPa增至1.2MPa,锌始终保持很高的浸出率。随氧分压由0.4MPa增至0.8MPa,Cu浸出率由82.35%提高至97.12%,这是由于烟灰中部分铜是以难溶于稀酸的硫化铜的形式存在,当氧分压增大时,硫化铜被氧化成二价铜而进入溶液,溶液中二价铜的存在可进一步促进铜、锌的浸出,当氧分压进一步增大,Cu浸出率无明显变化。因此,综合考虑,氧分压选取0.8MPa为宜。

图4 氧分压对浸出结果的影响

4 结论

(1)炼铜烟灰中的铜23.6%是以难浸出的硫化铜形式存在,如采用常压酸浸,铜浸出率必然很低。

(2)在加压浸出条件下对铜烟灰进行浸出可以取得常压浸出难以取得的理想的浸出结果,锌以硫酸锌形式进入浸出液,铜以硫酸铜形式进入溶液;经研究确定,较优的加压浸出工艺条件为:液固比(mL/g)为5/1,98%H2SO4加入量20mL(相对于100g铜烟灰量),浸出温度170℃,氧分压0.8MPa,浸出时间2h,搅拌转速500rpm。Cu、Zn浸出率分别约97.12%和99%。

(3)浸出后含铜锌的浸出溶液首先通过萃取得到纯净的硫酸铜溶液,可用来生产电积铜或硫酸铜;萃余液为含锌溶液,通过蒸发浓缩可生产七水硫酸锌产品。浸出渣富含铅和铋等有价金属,可通过火法熔炼、电解等工艺过程回收铅和铋。