祥光铜业旋浮熔炼渣选矿研究及生产实践

2018-07-11胥林朋董广刚李肖斌

胥林朋,董广刚,李肖斌

(阳谷祥光铜业有限公司,山东 阳谷 252327)

1 引言

阳谷祥光铜业有限公司(以下简称祥光铜业)是继美国肯尼柯特公司之后世界上第二家采用“双闪”铜冶炼工艺的现代化铜冶炼厂[1],二期投产后,改用具有自主知识产权的“双旋浮”铜冶炼工艺。闪速熔炼渣含铜必须经过贫化处理后才可废弃。目前冶炼渣中铜的回收处理方式主要有电炉贫化法和选矿法两种。采用贫化电炉处理难以将弃渣含铜降至0.65%以下,采用选矿法能有效提高铜回收率,选矿尾渣含铜可以控制在0.3% 以内[2],并且渣选矿法金银回收率较高,能耗低,又可以提高冶炼炉对原料的适应性。

2 熔炼炉渣性质

炼铜炉渣是铜高温火法冶炼过程中的产物,主要成份有:铜硫化物、磁铁矿、磁黄铁矿和少量金属铜,硅酸盐类矿物,玻璃体等。硅酸盐类矿物以铁橄榄石为主,辉石类次之,铜硫化物和金属铜是选矿作业的主要目的矿物。随着铜火法冶炼工艺的发展,富氧熔炼使铜的硫化物减少而氧化物稍有增加,导致炉渣的性质更为复杂,同时还有炉渣冷却等因素的影响,造成炉渣更趋难选。旋浮熔炼炉渣主要成分是铁橄榄石、磁铁矿,炉渣中铜主要以硫化铜形式存在,含有部分金属铜和氧化铜。

3 选矿工艺流程

熔炼炉渣经缓冷后倒至渣场,倒出的冷却炉渣经过一次破碎,使得物料粒度在400mm以下,送入原矿仓,再输送到颚式破碎机进行破碎, 破碎后的物料由胶带运输机送至粉矿仓[3]。粉矿仓物料经过两段磨矿,两段分级,合格物料进入浮选流程。经过两次粗选、三次精选、两次扫选产出合格渣精矿和尾矿。见图1。

图1 祥光熔炼炉渣选矿工艺流程图

4 旋浮熔炼炉渣对选矿指标的影响

熔炼渣含铜正常生产情况下在0.8%~2.5%之间,熔炼炉况受多种因素影响,炉况波动直接导致渣含铜上升,高的时候达到4%~5%左右,个别时间熔炼炉铜面控制不当还会出现放渣带铜情况,冰铜在渣包继续沉降分离形成冰铜包底,车间对冰铜包底进行分拣处理,分拣的冰铜包底重新返回吹炼炉,偶尔分拣不彻底的冰铜包底以及含铜高的炉渣进入选矿生产系统都会带来很大影响。

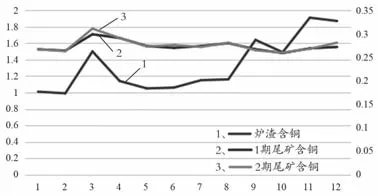

4.1 渣含铜对渣尾矿指标的影响

初期设计选矿炉渣含铜2.3%,尾矿指标可以达到0.35%左右,通过长期生产数据总结,渣含铜在1.0%~1.5%之间时,可有效降低选矿车间压力,现场浮选矿化程度好、现象平稳,药剂单耗低,尾矿指标可降低到0.3%以下。当渣含铜在1.5%~2.3%时,为了保证金属铜回收率,降低尾矿指标,药剂单耗增加,各流程出现一定量的大泡,浮选有恶化趋势,尾矿升高。当渣含铜高于2.3%,各浮选流程出现不同程度的跑槽,泡沫大、偏硬、不易碎,流程不畅情况,尾矿指标难以保证。2016年炉渣含铜以及尾矿指标走势见图2。

图2 炉渣含铜以及尾矿指标走势

数据显示渣含铜和尾矿指标成正相关性,渣含铜高时,尾矿易跑高,渣含铜低时,尾矿指标低。

4.2 渣含硫对渣尾矿指标的影响

按矿石氧化率(指某金属以氧化矿物状态存在的百分数)不同可将矿石分为氧化矿、硫化矿和混合矿。氧化率在30%以上为氧化矿,氧化率在10%以下为硫化矿,介于两者之间为混合矿。

氧化铜矿又可分为游离氧化铜、结合氧化铜,通常认为游离氧化铜可用硫化法进行浮选回收,结合氧化铜难以回收。

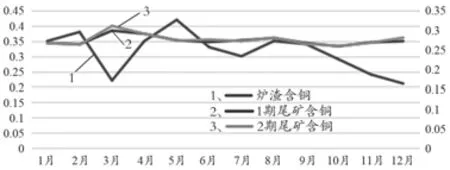

根据车间炉渣物相分析数据来看,炉渣属于混合矿,硫在炉渣中主要以硫化亚铜形式存在,硫化矿可浮性好,氧化矿用硫化法难以浮选回收。由于炉渣性质复杂、产量大,为了更简单的区分炉渣的可选性,根据炉渣性质合理划分进而配比上料,车间提出硫铜比的概念,硫铜比是指熔炼炉渣中硫与铜元素的比值,以此为依据简单地确认炉渣中铜的化合状态,为生产提供一定参考依据,2016年炉渣硫铜比及渣尾矿指标趋势图见图3。

图3 2016年炉渣硫铜比及渣尾矿指标趋势图

数据趋势可以反映出炉渣硫铜比和尾矿指标之间存在关系,成负相关性,硫铜比升高,尾矿含铜降低,硫铜比下降,尾矿含铜升高。

综上所述,当熔炼炉渣含铜较高时,硫铜比较低时,是影响尾矿指标的重要原因。

4.3 炉渣中Fe3O4对选矿指标的影响

闪速熔炼炉渣Fe3O4含量一般在16%以下,当熔炼渣Fe3O4高于16%时,渣发粘,放渣困难,虽然提高温度可以缓解放渣困难情况,但是渣粘易导致渣中铜的机械夹杂,炉渣含铜品位升高;而且在缓冷过程中在渣包中下部会出现致密的Fe3O4包裹层,出现红芯情况,红芯是缓冷不彻底的直接表现,炉渣破碎时红芯遇空气急速冷却,急冷渣[4]结晶细,可选性差。

由于渣粘导致的含铜升高的炉渣、急冷渣都对选矿指标造成一定影响,同时Fe3O4较多时,炉渣难磨选别指标不理想。

5 旋浮熔炼高铜渣选矿生产实践

祥光铜业选矿车间分两期,工艺流程一致,设计处理能力一期75t/h,二期处理能力83t/h,正常生产一二期投料均可达到100t/h以上,尾矿指标可以降到0.29%以下。

车间对于高含铜炉渣处理采取配料方式,但是低含铜炉渣处理完后,为保证生产有时需单独处理高含铜炉渣,为了保证较高回收率,保证铜的捕收效果,一般是加大药剂量,但就实际生产情况来说,加大药剂量尤其是黄药,现场泡沫矿化程度极差,各个流程均出现大泡、偏硬、不易碎情况,浮选机冲洗水未起到消泡作用,流动性很难保证。再之,由于原矿含铜高,加大了精矿刮量,精矿量随之增加,造成精矿浓密机负荷重,同时药剂量大也影响渣精矿在浓密机的沉淀效果,浓密机容易跑浑,跑浑精矿带出的精矿品位和生产品位一致(20%~30%左右),跑浑回水又流入车间回水池,重新进入生产流程,长时间跑浑原矿品位升高,产生恶性循环。

对于高铜渣的处理,车间初期探索更改现场工艺管道,以期保证回收率以及渣尾矿指标,提出两个方案:一是一套磨矿系统,一二期浮选系统串联,延长工艺流程;二是一套磨矿系统,两套浮选系统并联,降低单套系统台效。两种方案分别实施。

实施方案一:原矿含铜品位2.5%~3.0%,台效初始设定70t/h,运行二期磨矿系统,浮选系统二粗底流接入一期浮选搅拌槽,由于一期磨矿系统未开车,一期中矿返回搅拌槽,流程改动后,整体流程顺畅,矿化程度较之前有明显好转,回收率达到89.50%,较单独处理时回收率[5]提高2%左右,但尾矿指标仍偏高,含铜0.4%左右。

实施方案二:运行二期磨矿系统,通过浮选搅拌槽放空阀分流至一期浮选系统,调整阀门开度,保证一期浮选液位稳定,尽量一二期均匀给矿,改动后现象也出现好转,无跑槽等异常情况,回收率90.16%,较方案一提高了0.66%,尾矿有所降低在0.35%左右,但还达到预期0.30%以下的目标。

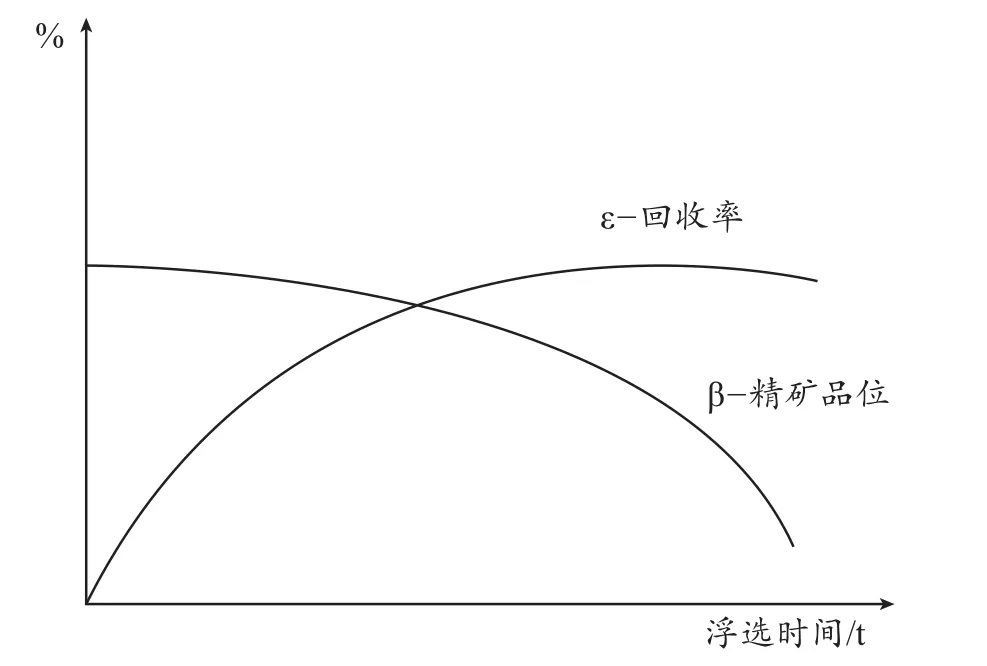

对上述两种方案的结果进行了分析,浮选时间和回收率存在一定的相关关系,在其他条件相同的情况下,随浮选时间的加长,回收率增加,而精矿质量降低。每种矿石都有其适宜的浮选时间,时间太短,回收率低,而时间太长不仅降低精矿质量,而且也不经济(用浮选机多,耗电多)。各种矿石最适宜的浮选时间,是经过选矿试验确定的。但是浮选时间有上限,达到一定上限后再延长浮选时间对回收率影响不大,(浮选时间和浮选指标关系见图4)。虽然实验效果不理想,但也为后续生产提供了宝贵经验,比如针对各种品位炉渣考察计算最佳浮选时间,探索一二期合并时根据浮选时间合理调整增加的浮选机(槽)数量。

图4 浮选时间与浮选指标关系

6 结语

选矿指标受各种因素影响,如炉渣缓冷制度[6]、炉渣性质、入选浓度、磨矿细度[7]、药剂浓度等,原因复杂,此处仅简单总结炉渣性质对选矿指标的一些影响因素。对于高铜渣的处理问题上还需进一步研究,在流程计算调整、浮选时间、药剂实验、新药剂的尝试、浮选机冲洗水喷头调整等方向寻求新的突破。同时和熔炼加强沟通,维护好炉况,控制铜面,减少放渣带铜,调整合适的冰铜品位、Fe/SiO2、冰铜温度,以及控制Fe3O4的还原程度,减少机械夹杂,在源头加强控制,提高铜的直收率,为后续流程减轻压力。