新钢11号高炉炸瘤生产实践

2018-07-11钱堃

钱 堃

(新余钢铁股份有限公司,江西 新余 338000)

1 概 述

新钢11号高炉有效容积1 469 m3,设有22个风口,2个铁口,于2011年12月20日投产。开炉后不到2年高炉各项经济技术指标达到了同类型高炉的领先水平,并且在2014年,为了进一步深挖11号高炉的潜力,采取了强化冶炼的措施,富氧由8 000 m3/h提高到10 000 m3/h,顶压由0.195 MPa提高到0.210 MPa。后期出现高炉不接受风量,频繁压高的情况,于是被迫降低冶炼强度,调整装料制度并适当缩小风口面积。此时,高炉上部发现了严重的环形结厚(见图1),位置在料线3~10 m的范围内,最厚处约1 m。这使得高炉操作的难度剧增,难以达到布料效果,煤气流混乱。对此,高炉长期采取堵一个风口操作,料线控制在2~2.5 m之间以适应当前的生产状况。由于经济技术指标下滑,采取了“热洗法”,试图用大量的高温煤气流冲刷掉结厚物,但效果并不理想。针对这种局面,制定了科学的休风降料面炸瘤方案,于2017年7月17日休风炸瘤,最终成功的去除了炉瘤。炸瘤后,高炉通过采取一系列的操作措施,炉况恢复良好,生产稳定,各项经济技术指标再现辉煌。

2 高炉上部结瘤原因

2.1 入炉原燃料质量差

1)焦炭质量下降,粉焦量增加

新钢11号高炉自产焦用量是很少的,长期在15%~30%之间,而用量大的外购焦则由于品种多、更换快、露天储存等问题,导致水分波动大,水分含量高,质量得不到保障。表1是11号高炉主要的焦炭情况。

图1 11号高炉上部结厚照片

表1 新钢11号高炉外购焦成分及强度 %

从表中可以看出,最突出的问题在于焦炭含水量高,水分波动较大。这使得焦炭表面易吸附大量的焦粉,入炉粉焦量增加时更容易出现边缘粘结。

焦炭水分的波动易引起炉温剧烈波动,导致气流不稳与软熔带的根部上下移动,容易形成粘结。高Al2O3炉渣冶炼,当炉温控制偏低时,易引起炉渣黏稠,造成炉缸不活或堆积,使风量萎缩,也会引起高炉结厚[1]。

2)有害元素循环富集

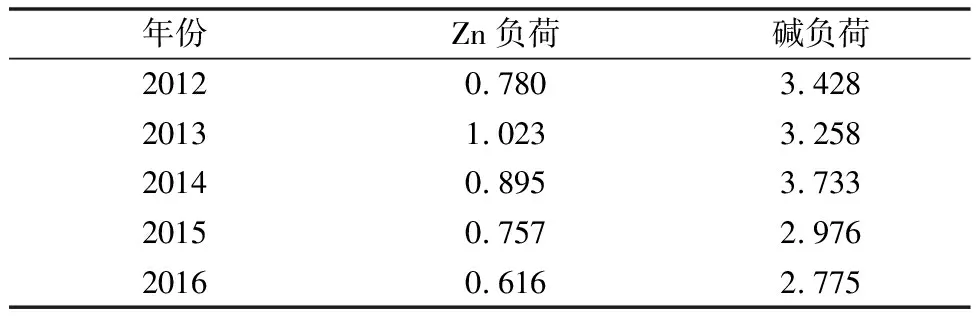

自2011年以来,钢材市场的持续低迷,使得新钢公司采取经济料冶炼,以达到降低生产成本的目的。经济料具有矿石品位低、有害元素高等特点,使高炉冶炼过程中渣量增加,料柱透气性变差。此外,对高炉影响最大的有害元素是碱金属和锌,从表2可以看出,11号高炉入炉的碱金属和锌负荷是很高的,使得碱金属化合物沉积在固体物料的表面,生成一些低熔点化合物,引起炉料过早烧结软化,导致在炉温波动时粘结在炉墙上,形成结厚或结瘤[2]。另外,碱金属也会被黏土质耐火砖吸收,生成钾霞石和白榴石等矿物,促使结厚或结瘤。炉料锌负荷高时,由于锌的浑发温度低,只有900℃,气态的锌在上升过程中遇到粉焦或粉矿并降温后变成ZnO并黏附于炉墙上,容易形成高炉上部或中上部结厚与结瘤[3]。而且,在11号高炉生产过程中,由于环形结厚的关系,炉料层状下降转变成漏斗下降,边缘矿石滚向中心,导致中心加重,中心气流出不来,而排锌排碱主要靠温度高且流速快的中心气流,使得有害元素难以从炉内排出,粘结于炉墙。

表2 新钢11号高炉历年有害元素负荷 kg/t

2.2 低料线较频繁及长期偏料

在2013-2014年期间,11号高炉由于炉顶料罐频繁漏煤气,需要时不时的停止上料做补焊处理,以及在生产中较为频繁的更换皮带托辊等,导致长时间的低料线,顶温高时炉顶打水,这使高炉上部区域温度升高或波动,容易引起高炉上部黏结。此外,炉料分布不均匀,东西两探尺长期相差0.8 m,且未得到有效地解决,导致黏结加重。

3 炸瘤实施准备

针对11号高炉结瘤原因,采取了控制炉腹煤气指数、缩小风口面积、提高软水温度及控制入炉有害元素含量等措施,基本保持了炉况稳定顺行,但未能从根本上解决问题。随后又采取了“热洗法”,极度发展边缘等措施也未能得到好的效果。11号高炉各项经济技术指标严重下滑,为了确保生产任务及指标的完成,于2017年7月17日7∶30至7月20日11∶00计划休风炸瘤。

3.1 结厚面积估算

根据休风观察和温度检测,结厚高度大致为26~33 m之间,高约7 m,厚度为0~1 m的不均匀体(见图2)。根据结厚情况估算结厚体积为60 m3,按结厚物堆比重5.4 t/m3算,重量大约324 t,需耗焦108 t。

图2 新钢11号高炉上部结瘤大致尺寸及方位

3.2 空料线操作

11号高炉炉喉上沿与底面标高为36 m,炉瘤的最低点大致在26 m,根据计算,降料面至少在10~11 m之间才能使炉瘤完全露出,并且为了能够清晰的观察到炸瘤的效果,休风后在料面补加55 t水渣压料面火,水渣的堆密度按1.5 t/m3计算,得出料面大致会上涨0.58 m,最后决定空料线到13 m。

2017年7月17日2∶00开始下休风料(见表3),休风料采取净焦+正常料+净焦的方式,第1组净焦根据72 h休风时间确定为84 t;第2组净焦弥补结厚物料,煤气利用下降的热量损失加入134.4 t,正常料采用2.83的焦炭负荷,全焦冶炼,并且每批料加入200 kg萤石以洗刷炉墙,改善渣铁流动性。4∶30开始降料线,在降料线过程中,顶温超过300℃时靠放料、降风温及炉顶打水控制顶温,最终由风量控制休风料下降以达到空料线的目的[4](见表4)。降料线过程中共加入10批净焦。到了7∶26雷达探尺显示料面为12.8 m,此时切断煤气,解除并网,7∶30左右完成休风。为防止开人孔过早而产生爆震,休风后30 min才打开炉顶人孔点火,火点着后,加入了53.4 t水渣盖火降温,最终料线显示为12.5 m。

表3 休风料组成

注:C为焦炭,O为矿石。

表4 空料线过程中风压关系

4 炸瘤过程

4.1 炉皮打眼

炉顶煤气处理完毕后,用软探尺从炉顶人孔对结瘤部位进行测量,确定爆破孔最终位置(见图3)。

图3 新钢11号高炉爆破孔位置

爆破孔利用了22段冷却壁中部的3个探瘤孔,位于2号、12号、17号风口上方,探瘤孔的大小是固定的,钻孔深度为1 560 mm,即炉皮到砖衬内侧960 mm加上砖衬内侧到炉瘤中心600 mm,炉瘤的部分用氧气管烧开。在23段冷却壁下部与22段冷却壁交接的丁字口处开了4个孔,位于11号、15号、18号、21号风口上方,开孔大小为Φ 80 mm,深度为1 560 mm。在24段冷却壁下部与23段冷却壁交接的丁字口处又开了2个孔,位于13号、21号风口上方,大小为Φ 80 mm,深度为1 200 mm,即炉皮到砖衬内侧600 mm加上砖衬内侧到炉瘤中心600 mm。

至7月18日17∶00左右打眼工作全部完成,共开孔9个。

4.2 实施爆破

炮眼打好后,通过对炮眼进行打水冷却,测温在70℃以下方可放入炸药[5],实测温度为50℃,具备了放入炸药的条件。炸药量根据各部位结厚的程度加入了300~600 g不等。

7月19日16∶00爆破结束,通过从炉顶人孔观察,发现成功的消除了炉身上部结厚(见图4),炉墙较光滑,残余量很少。此时,炸瘤任务已圆满完成。

图4 新钢11号高炉炸瘤前后炉墙状况对比

5 炉况恢复

表5 复风料组成

注:C为焦炭,O为矿石,D为白云石。

6 结 语

高炉结瘤,即影响高炉稳定顺行,又增加了燃料消耗,严重影响企业经济效益。11号高炉的炸瘤是成功的,但也造成了不小的损失,我们要从中总结经验,吸取教训,尽量避免高炉结瘤的发生,做好改进、预防工作。

1)加强焦炭过筛。进厂的外购焦先经过料场过筛后再送往高炉,降低高炉槽下的过筛负荷,提高筛分效率,减少粉焦的入炉。

2)适当提高入炉品位,降低渣比。

3)停止有害元素含量高的矿石进厂,减少碱金属和锌的循环富集。在高炉操作上,以中心气流为主,适当发展边缘气流;适当降低炉渣碱度,有利于排碱。

4)严禁长时间低料线操作,当亏料较深时,要适当加入净焦,必要时,减风阻料。