基于虚拟仪器技术的电动力矩加载系统

2018-07-11黄煜博沈暑龙

黄煜博,沈暑龙,李 黎,李 军

(1. 南京理工大学自动化学院,江苏 南京,210094;2. 上海机电工程研究所,上海,201109;3. 西安电子工程研究所,陕西 西安,710100)

0 引 言

电动力矩加载系统(ETLS)主要是一种用来对某直线机构进行加载实验的装置,它通过模拟该直线机构在运动过程中所受到的空气载荷,检测该直线机构是否满足飞行器舵机的要求。ETLS在工程实践中又被称作电动负载模拟器,其主要工作原理是将加载电机的旋转运动通过滚珠丝杠副转化为直线运动[1]。本文设计了一种基于虚拟仪器技术的电动力矩加载系统,通过加载系统这种半实物仿真装置很好地验证了该直线机构的性能。

在电动力矩加载系统的测试实验中,用户通常可以对ETLS进行力矩测试、接触刚度测试、传动效率测试等实验。常规的电动力矩加载系统是通过传统仪器进行数据采集、数据分析以及处理的。由于传统仪器只能提供特定的功能,用户基本上是被动操作和使用,这种办法不易分析数据,而且很难对系统进行移植。为了解决传统仪器的缺陷,本文采用虚拟仪器技术设计了电动力矩加载系统。基于虚拟仪器技术的电动力矩加载系统可以将数据采集、数据分析及处理、数据结果输出等功能模块化地封装起来,通过良好的人机交互界面,可以实现完整的测试功能。

本文所设计的电动力矩加载系统是在Labview可视化图形编程开发环境下进行开发的,并结合ETLS的机械结构和PXI硬件测试平台一起搭建。在加载系统工作的过程中,给定的力指令信号和采集的力反馈信号可以在软件中记录并存储,最终可以得到ETLS的加载精度。

1 ETLS总体方案设计

ETLS用来模拟加载系统在测试过程中所输出的力矩,同时模拟加载系统和被加载系统相互作用的加载过程[2]。在加载的过程中,ETLS采用PID控制策略的方式使加载电机的输出力能够更好地跟踪输入力,通过调节PID控制策略中的3个参数来减小跟踪误差。由于加载过程中ETLS会受到机构的摩擦力、间隙等非线性因素的影响,所以需要各种加载形式来更好地验证机构的可靠性,本文采用的是正弦加载和恒值加载这两种加载方式[3]。

ETLS采用虚拟仪器技术设计了加载系统的测试平台,完成了对某型号直线舵机的加载。所谓虚拟仪器技术就是在计算机技术的基础上,添加模块化的仪器,实现信号的采集与控制、数据分析与处理、图形化的结果输出这三大功能。ETLS在机械结构上选用了永磁同步电机及其驱动器、力/力矩转换机构(主要包括滚珠丝杠副等元件)、被测直线舵机及其驱动器、各类传感器、试验台架等机械元器件。同时它还使用了Labview可视化图形编程开发软件进行显示界面和功能模块的设计,并结合模块化的PXI硬件平台对电动力矩加载系统进行力矩测试。其总体结构图如图1所示。

图1 ETLS的总体结构图Fig. 1 Overall structure diagram of the ETLS

ETLS具体的加载过程大概可以分为以下几个环节:首先根据被测直线舵机的位移指令,由上位机给PXI实时控制器发送位移指令,完成处理后通过RS422通讯卡发送给直线舵机的驱动器,直线舵机按照位移指令的要求开始运动;然后根据加载的要求,由上位机给PXI实时控制器发送加载指令,完成处理后通过以太网卡发送给加载电机的驱动器,加载电机则根据加载的要求开始运动;最后转矩转速传感器和拉压力传感器的数据通过数据采集卡将数据发送给控制器进行显示和存储。

2 ETLS硬件设计

ETLS硬件设计主要分为两个部分,一个部分为ETLS的机械结构,另一个部分为ETLS的PXI硬件平台。

2.1 ETLS机械结构

ETLS的机械结构实物图如图2所示。

图2 ETLS机械结构实物图Fig. 2 Physical structure diagram of the ETLS

从图2中可以看出,ETLS由图左边的加载系统和图右边的被加载系统两部分组成。这两个系统通过拉压力传感器、滚珠丝杠副、转矩转速传感器等中间机构相连,最终构成一个复杂的力矩加载系统。在系统运动的过程中,分别给加载系统和被加载系统这两个系统发送指令使他们同时运动。对于加载系统而言,被加载系统在运动过程中产生的力就是扰动,这也是造成多余力矩的根源。为了减小这种扰动对系统的影响,在电机驱动模块中,需要采用控制策略以及补偿控制器来抑制多余力矩。

2.2 PXI硬件平台[4]

ETLS的硬件设计是以PXI硬件为核心的,PXI硬件平台的结构图如图3所示。PXI平台作为一种采用模块化硬件架构的测控平台被广泛应用于加载系统中。本文所采用的PXI硬件平台是由一个机箱以及其他4个模块化仪器组成的。这4个模块化仪器分别为PXI-8431数据采集卡、PXIe-8840RT控制器、PXI-8231以太网卡、PXI-8431RS422通信卡。NI广泛提供了数据采集模块、实时控制模块等模块化仪器,这些模块化仪器通过背板连接起来,以计算机技术为核心,通过共享时钟以及同步技术,使测量结果精度大大提高,很好地克服了传统仪器技术的缺陷。

图3 PXI硬件结构图Fig. 3 Hardware structure diagram of the PXI

图3中,PXIe-1071机箱是一个具有4槽的类PXI插拔式的机箱,PXI硬件平台中的各器件都通过插拔的方式放入PXIe-1071机箱中。其中,主卡槽中安装的是RT控制器,其他3个外围卡槽安装的是扩展的以太网卡、数据采集卡以及RS422/RS485串口通信卡。PXIe-8840RT控制器是一个2.7 GHz基频的双核处理器,配备了两个千兆以太网端口,搭载了Intel Core嵌入式处理器,能够实时地监测系统的运行状态并加以控制。PXI-8231以太网卡同样是一个千兆以太网卡,由于ETLS在方案设计的过程中需要500~3 000 N以及0~500 N两个加载装置,PXIe-8840RT控制器的两个以太网口不够用,所以PXI-8231以太网卡口是预留给0~500 N加载装置的。PXI-8431通信卡同时具有RS485和RS422两种串行通信的高性能接口,本文采用的是RS485串口,通过特定的协议来驱动被加载的舵机。PXI-6341数据采集卡用来接收传感器数据,主要通过PCI Express总线连接到PXIe-1071机箱上,采用了NI-STC3定时和同步技术使系统实时性以及性能更好。PXI-6341数据采集卡采集的数据可以通过NI-DAQmax软件读取,同时也可以在Labview开发环下境进行编程,方便开发应用。

3 ETLS软件设计

3.1 Labview的使用

随着计算机技术的飞速发展,虚拟仪器技术在加载系统领域的使用越来越多,作为美国NI公司用来进行虚拟仪器开发和系统设计的工具软件,Labview被广泛应用于工程领域[5]。目前主流的Java、C++等开发语言都是采用文本语言生成的代码,但是Labview采用的是可视化图形编程的方法。文本语言编程的方法费时、费力,而可视化图形编程则比较简单、容易。因此,本文选用Labview作为虚拟仪器平台的开发工具。

Labview编写的项目界面直观友好、程序简单易懂、开发效率高。Labview软件设计方法具有高效灵活的特点。其高效性体现在执行效率和存储效率上,Labview内部提供了很多库函数,设计者调用这些库函数能够高效的完成数据采集、处理和存储;其灵活性体现在编程方法上,Labview使用的是可视化图形编程方法,在编写程序的过程中,各个模块互不影响,设计者可以在不影响当前程序的基础上添加更多的功能。

3.2 ETLS软件方案设计

ETLS的软件实现主要包括两个方面,一是PC上位机上主机显示程序的编写,二是RT控制器上数据采集模块、电机驱动模块、指令信号生成模块程序的编写。

3.2.1主机显示模块

ETLS主要是为了测试在加载过程中系统输出力的性能,该系统界面的设计主要是在Labview的开发环境下编写的,最终上位机的显示界面如图4所示。

图4 上位机显示界面Fig. 4 Display interface of the upper computer

上位机的显示主要是完成人机交互的过程,包括指令信号的设置、信号波形的显示以及加载状态的显示。该界面可以完成ETLS的工作以及停止,力设定值、力反馈值以及力误差值的曲线图会在波形图上显示。从图4中可以看到,运行ETLS首先要进行IP地址的连接,当IP地址连接成功后指示灯会变成绿色;接着是试验台的选择,本次实验只用到了试验台一,该试验台加载力的范围是500~3 000 N;然后就是ETLS的加载系统以及被加载系统参数的输入以及系统的启动;最后就是波形的显示,窗口的右边显示着各数据的实时值。

3.2.2数据采集模块

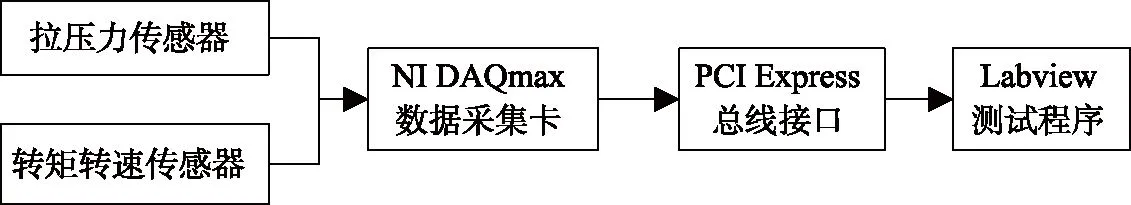

ETLS所使用的数据采集卡的型号是PXI-6341,数据采集的具体信号是通过NI公司提供的DAQmax软件来获取的,具体的采集方案如图5所示。

图5 数据采集方案Fig. 5 Data acquisition scheme

在ETLS中,拉压力传感器、转矩转速传感器与数据采集卡相连,RT实时控制器通过PCI Express总线接收到数据采集卡中具体的电压,通过对力电压和力矩电压数据的分析与计算,最终将力和力矩的具体数据在Labview测试程序中显示和存储。数据采集的Labview程序如图6所示。

图6 数据采集Labview程序Fig. 6 Labview program of the data acquisition

3.2.3电机驱动模块

ETLS的电机驱动模块将上位机的电机加载信号通过TCP/IP通信发送给RT控制器。此时,整个系统工作在力矩模式下,力指令与力传感器的反馈信号将形成一个闭环,它们采用PID控制器以及前馈补偿控制器得到合适的输出,通过调用Axis的属性节点发送给科尔摩根AKD驱动器,从而驱动电机。电机驱动Labview程序如图7所示。

图7 电机驱动Labview程序Fig. 7 Labview program of the motor driven

在工程实践中,通常使用PID控制器作为闭环系统的调节器。PID控制一般分为增量式PID控制和位置式PID控制[6]。在电机驱动模块中,使用的是增量式的PID控制,其具体原理为

(1)

式中:uk是系统第k次输出的控制量,ek是系统第k次的误差量,KP、KI、KD分别是系统的比例系数、积分系数以及微分系数。

增量式PID控制是通过比较两个相邻时刻的控制量对这些增量进行调节的。若机构出现故障,增量式PID控制也能很好地减少故障的影响,有很好的控制效果。其Labview程序如图8所示。

图8 增量式PID的Labview程序Fig. 8 Labview program of the incremental PID

3.2.4信号生成模块

图7所示的电机驱动模块中不仅包含着增量式PID控制方法,而且还有指令信号生成模块。本文所使用的加载方式主要是恒值加载和正弦加载这两种波形加载的方式,由于恒值加载比较简单,这里主要介绍的是正弦加载的方式,其Labview程序简化版如图9所示。

图9 正弦信号的Labview程序Fig. 9 Labview program of the sinusoidal signal

4 测试结果及分析

本文主要研究的内容是ETLS的加载测试部分。为了验证所设计的电动力矩加载系统的有效性,分别采用恒值信号、正弦信号两种波形加载的方式对电动力矩加载系统进行加载。选用的加载电机是科尔摩根AKM5x系列的永磁同步电机,该加载系统的测试行程是±25 mm。根据测试的需求,首先对ETLS进行恒值加载力信号测试。在加载测试的过程中,将被加载测试的机构固定锁死,给定加载力信号为1 000 N,ETLS的力跟踪曲线如图10所示。其中,蓝色曲线和红色曲线分别是加载力输入信号和加载力跟踪信号,绿色曲线是加载力跟踪误差信号。

除了对ETLS进行恒值加载测试之外,还需要对ETLS进行正弦加载测试,加载测试的信号同样是力信号。分别采用幅值为500 N,频率为1 Hz和5 Hz的正弦信号对ETLS进行力加载,具体的力跟踪曲线图如图11~12所示。

图10 恒值加载力1 000 NFig. 10 Constant value loading force is 1 000 N

图11 正弦加载力500 N频率1 HzFig. 11 Sinusoidal loading force is 500 N and the frequency is 1 Hz

图12 正弦加载力500 N频率5 HzFig. 12 Sinusoidal loading force is 500 N and the frequency is 5 Hz

从图10~12中可以得到不同波形加载方式下加载力的跟踪曲线,具体的测试结果如表1所示。

表1 ETLS测试结果Tab 1 The test results of the ETLS

ETLS在加载测试的过程中,首先由拉压力传感器采集到加载系统的实时压力并将该压力的数值通过PXI数据采集卡发送到上位机;然后将给定的压力值与反馈的压力值通过PID控制算法以及前馈补偿算法进行计算;最后将得出的结果显示到上位机界面。本文采用恒值信号、正弦信号这两种波形加载方式对ETLS进行加载测试。从表1可以得出,无论是哪种波形加载方式,ETLS的力信号都能很好地跟踪系统,恒值加载比正弦加载的精度更高一些,它们的跟踪误差都小于10%。最终的测试结果表明,电动力矩加载系统的加载力跟踪精度满足“双十指标”的要求,其性能符合检测标准的要求。

5 结 论

基于虚拟仪器技术的电动力矩加载系统,以先进的计算机技术为核心,结合PXI硬件结构和Labview软件设计,成功地搭建了实验平台。该实验平台充分地利用了模块化的硬件设计方法以及高效灵活的软件设计方法,将采集到的数据进行分析和处理,将处理完的数据进行显示和存储,最终完成了对系统加载力的测试。经过实验验证,基于虚拟仪器技术的电动力矩加载系统不仅人机界面友好,执行效率高,而且能很好地跟踪加载力,满足加载力测试的要求。