雷达DAM散热器选材有限元分析

2018-07-10瞿启云曹爱民段自豪薛克敏

瞿启云,曹爱民,王 匀,刘 梅,段自豪,张 凯,薛克敏

(1. 中国电子科技集团公司第三十八研究所, 安徽 合肥 230088; 2. 国家级工业设计中心, 安徽 合肥 230088;3. 合肥工业大学材料科学与工程学院, 安徽 合肥 230009)

引 言

目前,军用雷达正向着大规模、高机动、高集成的方向发展,由于机动雷达具有“全天候、全天时”工作的特点,需要在强辐射、高温等极端天气下稳定工作,这就对雷达的散热性能提出了更高的要求[1-2]。散热器作为雷达冷却系统中最重要的部件之一,其成形质量好坏对内燃机的动力性、经济性和可靠性有重大影响[3-5]。雷达DAM散热器需要在不同的工作环境下进行快速转场,机动雷达的重量一定程度上会影响转场的效率,所以在材料选择时必须考虑轻量化因素。

铝合金同时具备密度低、阻尼性能好、比强度高等优异性能,因而被广泛应用于航空航天、交通运输、国防军工等领域[6-8]。随着高强度、质量轻、易加工的铝合金材料逐渐被开发研究出来,雷达散热器的材料有了更多的选择[9-10]。铝合金在提升变形温度时塑性提高、形变抗力降低,这就为研究铝合金型材在一定温度下的变形行为和成形性能提供了必要的条件。

本文将从铝合金选材方面对雷达DAM散热器进行成形性能分析,以期获得成形性能优良的雷达DAM散热器材料。

1 工艺分析

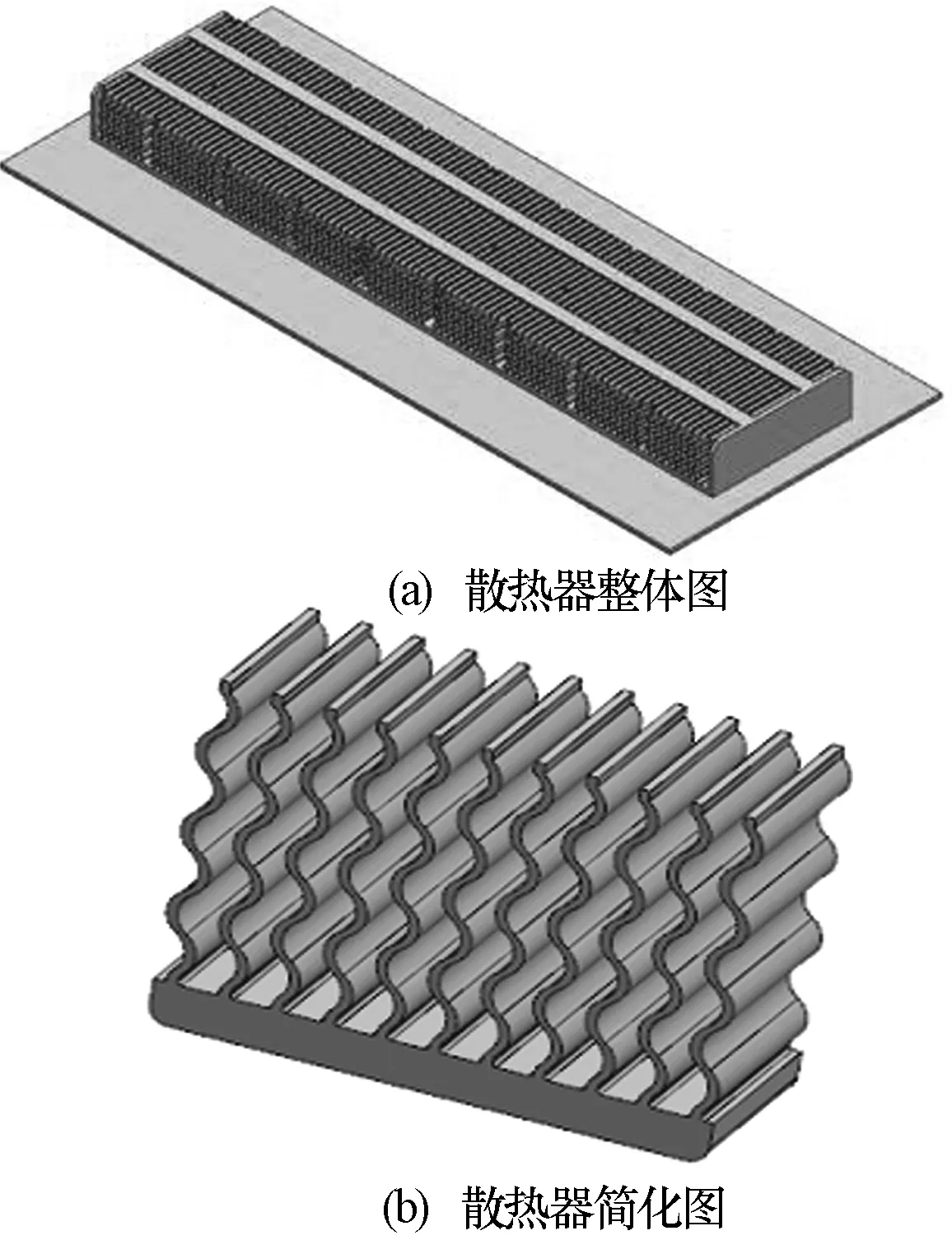

图1(a)所示的DMA散热器主体部分由121个翅片组成,每个翅片由3.5个S形组成,翅片厚度为3.5 m,间距为1.5 m,形状复杂,计算量大。为了提高模拟效果、减少计算时间,需要将该散热器简化后再进行成形效果分析,简化后的结构如图1(b)所示。由于翅片具有独特的S形状,因此对坯料流动要求比较高,如何采用合理的挤压方式成为本研究的一大难点。

图1 散热器结构图

2 有限元模型的建立

雷达DAM散热器挤压成形有限元模型如图2所示。运用Deform-3D有限元软件对散热器成形过程进行模拟分析,坯料采用四面体单元类型划分,模具采用解析刚性体,坯料与模具间摩擦采用库伦摩擦模型,摩擦因子为0.12,采用等温挤压的方式,将坯料和模具加热至350 ℃,数值模拟设置中网格尽量细化,采用10~15万网格数,挤压步长为0.1~0.3,冲头下行速度为0.2 mm/s。

图2 有限元模型

发现用于挤压翅形的坯料流动要求比较高,采用正反挤压容易出现表面质量不佳,翅形出现毛刺和充不满现象,容易出现脱模问题,而侧端挤压成形明显比正反面挤压所需的吨位减小。后续统一采用侧边挤压的方式比较材料的成形性能。

3 材料选择

2024铝铜合金材料作为最具代表性的2系合金,经固溶处理后具有较高的强度,广泛用于航空航天工业中[11]。为了进一步提高其在恶劣环境下的抗腐蚀防锈能力,在合金中加入一定的锰元素形成3004铝合金,用以成形雷达散热器[12]。在变形铝合金材料中添加轻量元素Mg可体现散热器减重的目标要求,5454铝镁合金密度较低,抗拉强度和延伸率高,且晶界间的耐腐蚀性能很强,在航空航天和汽车领域都有其应用[13]。6063铝合金材料强度中高等、具有良好的成形性和耐蚀性,且焊接性好,在挤压型材上具有广泛的应用[14]。

综上所述,本文选用2024,3004,5454,6063四种具有代表性的铝合金材料作为散热器成形使用。

4 数值模拟结果分析

4.1 不同材料对成形载荷的影响

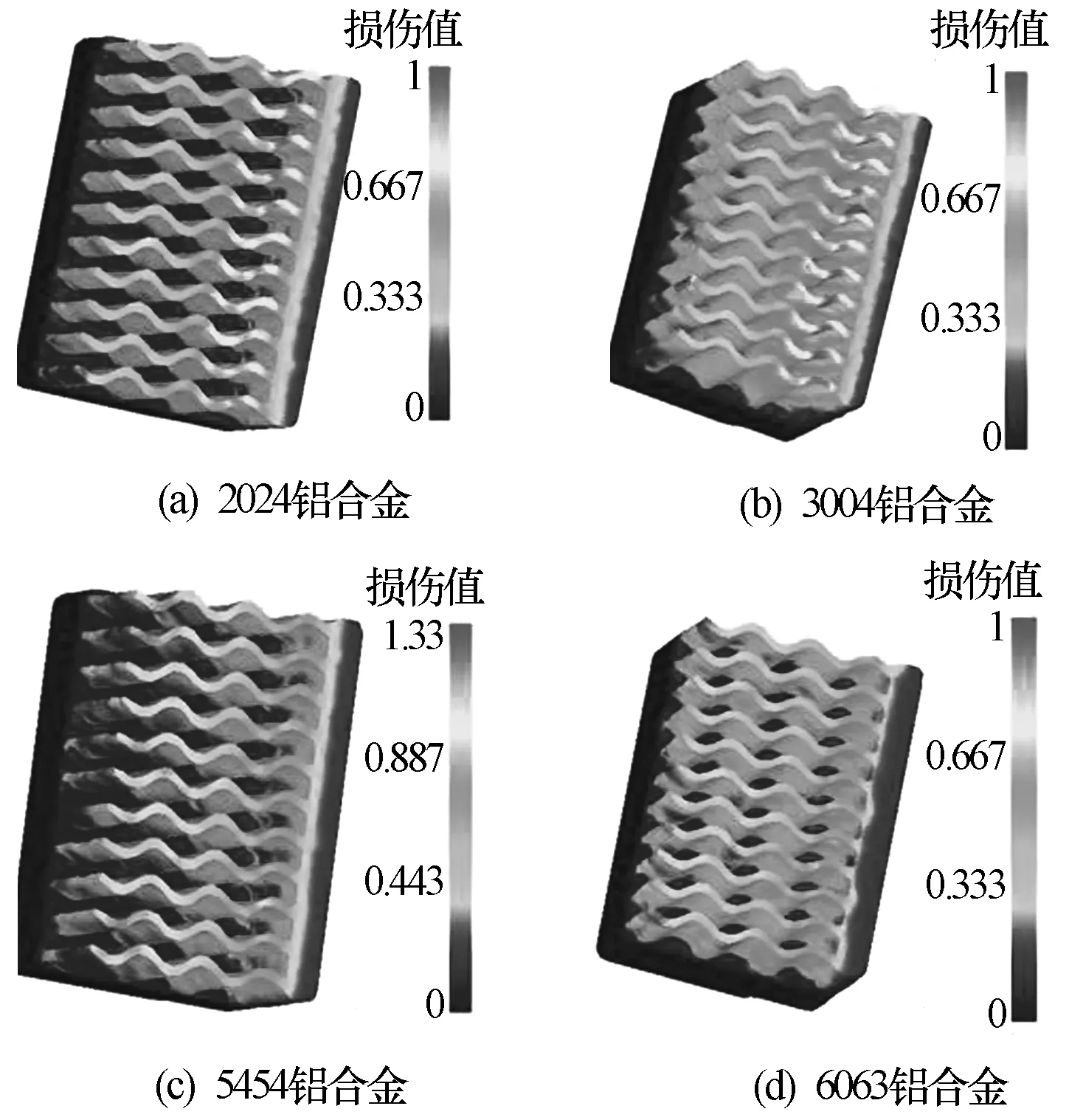

不同铝合金材料在挤压散热器成形后的成形载荷如表1所示。从表中可以看出2024铝铜合金挤压成形时所需载荷较大,其次是5054铝镁合金,这是由于5054铝合金镁含量较高,由于镁元素在塑性变形能力上不如铝合金材料,本身滑移系较少,带来的极压抗力和载荷较大,但其比重较小,符合轻量化要求。而6063和3004铝合金所需载荷相对较小。

表1 不同铝合金材料的成形载荷

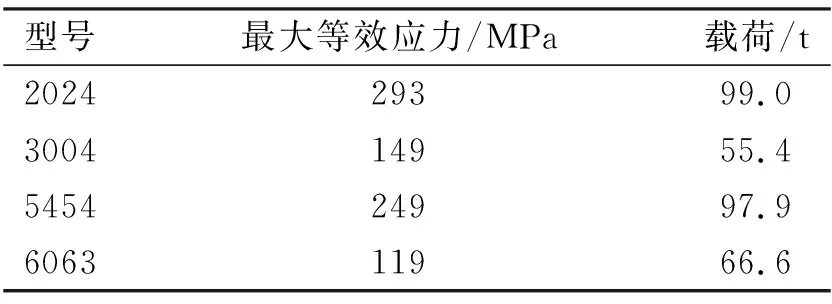

4.2 不同材料对成形损伤值的影响

图3所示为不同铝合金材料挤压散热器损伤值对比图。对于铝合金来说,损伤值≤0.5是不会使挤压件产生缺陷的,若在折叠处周围的损伤数值较高,表明此处成形出现了一定的缺陷[15]。由图可以看出,2024和3004铝合金在翅片和底板过渡处的金属流动最为剧烈,该处往外的损伤值排布呈现梯度分布,越往底板处的损伤值越高,在最高处在5左右,此处容易产生缺陷。5454铝合金挤压散热器时形成的损伤值场分布较为均匀,整体数值维持在一个较小的水平,没有出现欠肉、折叠等缺陷。6063铝合金挤压后损伤值场的整体值较之前的2024和3004铝合金其值较小,而且流动过程中的损伤值梯度不大,不利于缺陷的产生,整体成形散热器质量较佳。

图3 4种铝合金材料挤压散热器损伤值图

4.3 不同材料对成形等效应力的影响

图4所示为不同铝合金材料挤压散热器应力分布云图。由图可知2024铝合金成形的散热器表面质量较高,等效应力分布较为均匀,最外端翅片和中部少量翅片的应力较小。这是由于挤压成形过程中最外端金属的变形抗力较小,从每个翅片之间存在金属流动聚集情况。从后续的速度场分布中可以看出,大致在每2~3个翅片间的应力分布存在相似性,而且越远离下端底板金属,其金属流动的聚集区较小,流变应力的数值变小。图中所示的最大等效应力为292 MPa,并未超过2024铝合金抗拉强度460 MPa,具有高的动态负载能力。3004铝合金散热器整体应力分布值较大,最大为206 MPa。5454和6063铝合金变形区的最大等效应变为8.36,最大等效应力为119 MPa,应力分布较为均匀,中心部分的翅片变形同一性较高,保证了散热器的整体一致性。

图4 4种铝合金材料挤压散热器应力分布云图

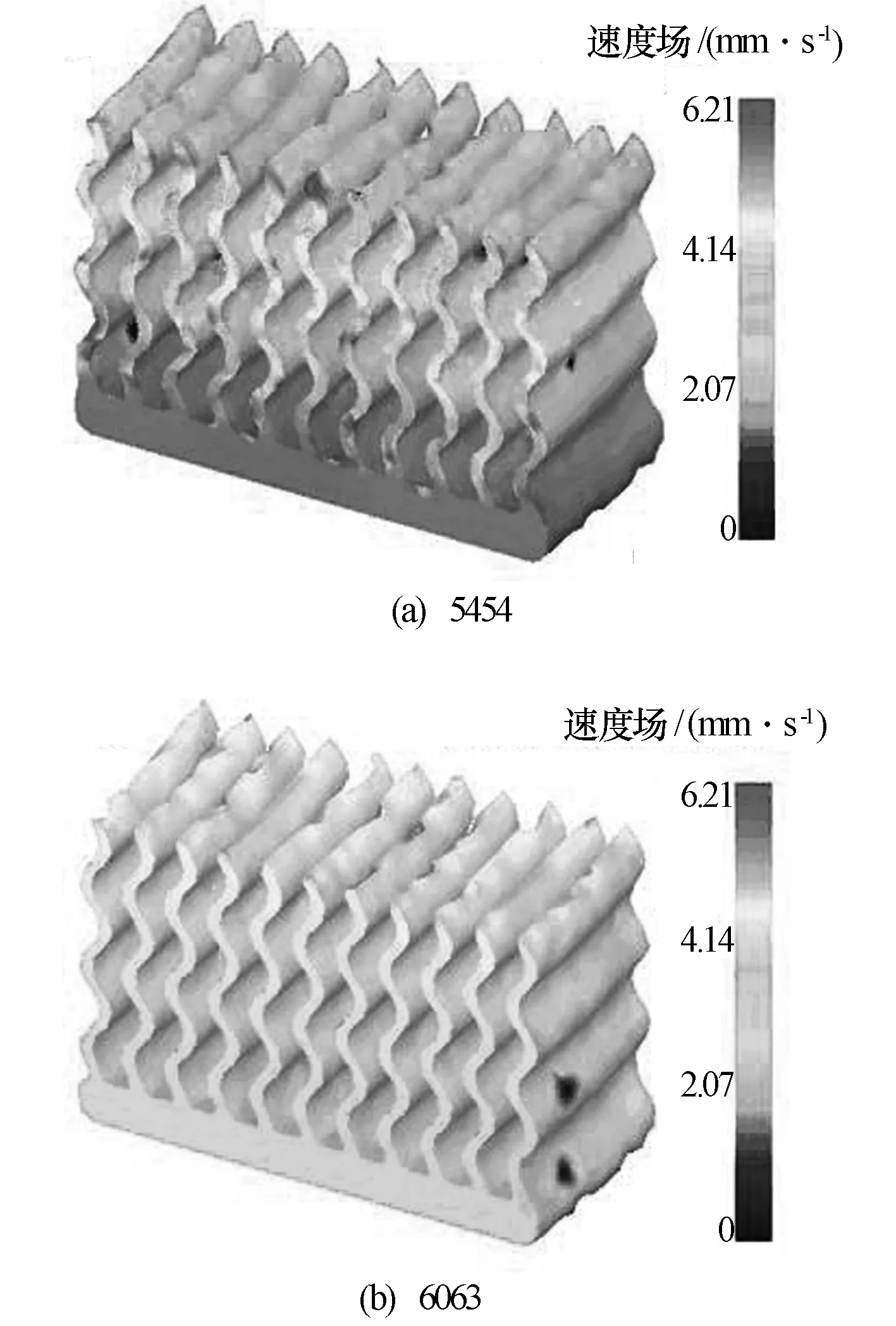

4.4 成形工艺性分析

通过上述对比分析可以得出,5454和6063铝合金成形效果较为良好。图5所示为5454和6063铝合金挤压成形散热器的速度场分布图。由图可知5454合金挤压后大致呈现两边对称的特性,底板和中部金属的流速较快,这是由散热器的形状和模具的状态决定的,翅片较之底板的形状复杂,金属通道的宽度只有1.5 mm,阻碍流动作用较强,导致底板金属流速相对较快。模具和金属之间存在摩擦,模腔内部的润滑情况决定了接触部位金属的流动情况,导致了边缘金属流速较慢。靠近中间的一个翅片流速也较慢,在等效应力分布中该处所受应力较小。而6063合金挤压速度整体一致,成形效果较好,相比较而言,6063铝合金更适合作为该散热器材料。

图5 2种铝合金挤压成形散热器速度场流动示意图

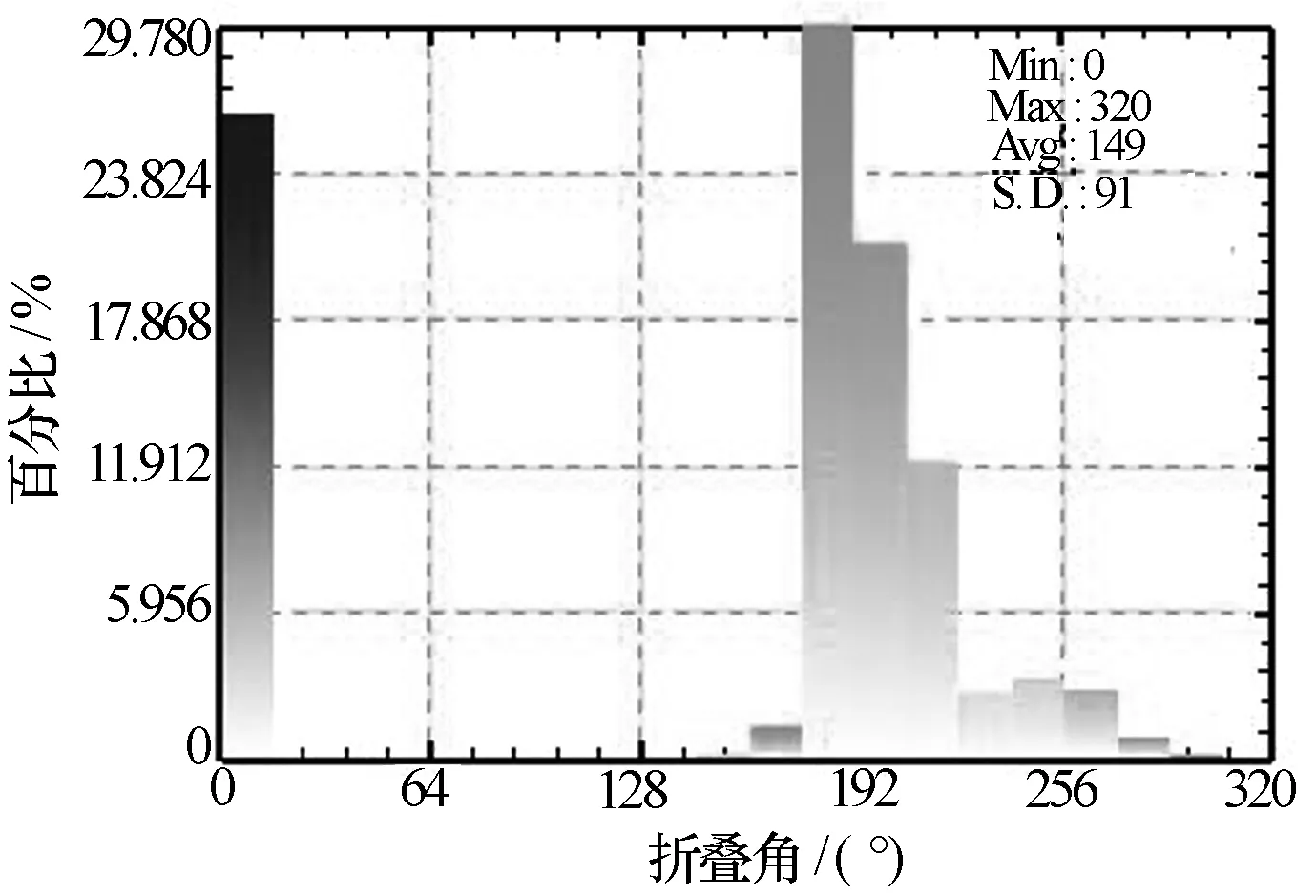

6063铝合金的折叠趋势如图6所示,可以看出,其分布均匀,变形协调性较好,主要的小缺陷集中在挤出表面区域(如图5所示),最大折叠角为320°并未超过360°,可以进一步稳定成形散热器翅片。

图6 6063铝合金折叠趋势分布

5 结束语

1)2024铝铜合金等效应力较大,容易超出其强度产生缺陷,且由于添加Cu元素使得合金重量上升,对于轻量化提升作用不大。

2)3004铝锰合金挤压时材料损伤值较高,且挤压过程中局部应力值较大,不适合作为雷达散热器材料。

3)5454铝镁合金挤压过程存在明显的欠肉情况,铸造高镁铝合金材料在挤压流动过程中该处金属塑性流动较快,加上铸造易产生显微疏松导致性能不均,无法在合适的挤压速度下完成均匀变形,导致缺陷的产生。

4)6063铝镁硅合金挤压过程中所需载荷以及损伤值较小,应力应变分布较均匀,且成形过程中无明显缺陷,可作为该雷达散热器的首选材料。

参考文献

[1]常贺. 基于CFD方法的汽车散热器仿真研究[D]. 长春: 吉林大学, 2009.

[2]GE P, CUI G, KARBASI S M, et al. Cognitive radar sequence design under the spectral compatibility requirements[J]. IET Radar Sonar & Navigation, 2017, 11(5): 759-767.

[3]唐帆, 王丹, 郭震宁. 基于烟囱效应的发光二极管冷却用散热器优化分析[J]. 激光与光电子学进展, 2017, 54(7): 281-287.

[4]KIM M H, BULLARD C. Air-side thermal hydraulic performance of multi-louvered fin aluminum heat exchanger[J]. International Journal of Refrigeration, 2002, 25: 390-400.

[5]杨立军, 贾思宁, 卜永东, 等. 电站间冷系统空冷散热器翅片管束流动传热性能的数值研究[J]. 中国电机工程学报, 2012, 32(32): 50-57.

[6]CHEN Q, XIA X S, YUAN B G, et al. Microstructure evolution and mechanical properties of 7A09 high strength aluminum alloy processed by backward extrusion at room temperature[J]. Materials Science and Engineering: A, 2013, 588: 395-402.

[7]何振波, 李慧中, 梁霄鹏, 等. Al-Zn-Mg-Sc-Zr合金的热变形行为及加工图[J]. 中国有色金属学报, 2011, 21(6): 1220-1228.

[8]秦清风, 谭迎新, 杨勇彪, 等. 晶粒尺寸对7A04铝合金热变形行为的影响研究[J]. 热加工工艺, 2016(11): 59-63.

[9]赵云鹏, 曾福明, 周志勇, 等. 新型铝合金的发展及其在密封舱结构上的工程应用[J]. 载人航天, 2016, 22(3): 302-307.

[10]王坤迪. 一种新型铝合金电散热器的结构优化[D]. 青岛: 青岛理工大学, 2012.

[11]CUNHA M C D, LIMA M S F D. The influence of laser surface treatment on the fatigue crack growth of AA 2024-T3 aluminum alloy alclad sheet[J]. Surface & Coatings Technology, 2017, 329: 244-249.

[12]曹汉权, 张放, 李继林. 高锰锌3系铝合金铸轧板材组织缺陷分析研究[J]. 铸造技术, 2016, 37(5): 853-856.

[13]张培勇, 唐之胜, 陈小勇. 5系铝合金材料的高频感应钎焊技术研究[J]. 电子世界, 2017(16): 9-10.

[14]贺晓文, 刘崇宇, 王晓颖. 6系铝合金建筑型材的轧制工艺研究[J]. 黑龙江大学工程学报, 2013, 4(4): 11-14.

[15]XUE Y, KADIRI H E, HORSTEMEYER M F, et al. Micromechanisms of multistage fatigue crack growth in a high-strength aluminum alloy[J]. Acta Material, 2007, 55(6): 1975-1984.