基于应变测试技术的手机跌落碰撞下BGA芯片失效分析

2018-07-10林魁

林 魁

(福建省移动支付研究与应用研究重点实验室,福州 350000)

1 引言

手机跌落故障除了液晶屏破碎外,还很常见一种现象,只有更换主板才能修复。在二级维修时,通过数据统计,主要原因是BGA焊球断裂导致BGA芯片失效,通过红墨水虹吸实验,看到红墨水侵入焊盘,说明该处焊球发生了断裂。这种故障需要重新焊接BGA芯片才能修好,维修成本较高。要根本上解决这一问题,减少该问题造成的损失,需要找到一种方法找到故障的根本原因,并对失效因子进行量化,才能有的放矢地改进设计,提升产品抗跌性能。

2 手机跌落失效机理分析

通过对收集到的故障品进行金像切片后,在金像显微镜下看到焊球底部有微裂纹(见图1)。从裂纹的形状判断,这种裂纹是由机械应力引起的,而追究机械应力的来源可以发现,电路板发生形变时会产生机械应力,并导致焊球被掰断。

电路板变形有两种可能,一种是在装配过程中结构件、测试治具和螺丝锁付等环节施加在主板上的应力,根据IPC-9704规范(IPC-JEDEC-9704A-2012 Guidance for Strain Gage Limits for Printed Circuit Assemblies)要求,一般执行规范的厂家都会应变测试仪测试制程各环节上BGA四周的电路板应变量,而且这种形变带来的应力是持续应力,对应到产品上一般会发生早期失效,与跌落失效的情形不符。另外一种可能是手机落地瞬间,与地面碰撞带来的冲击力传递到电路板上,造成手机电路板形变,这种形变虽然是瞬间发生的,但峰值应变大,可以在瞬间导致BGA焊球断裂。但要确定是否是该原因导致焊球断裂,还需要具体实验来验证,并对形变量进行量化,才能反馈回设计部门进行改进。

3 基于应变测试技术的失效分析过程

3.1 应变测试技术

用应变测量来控制印制板翘曲作为一种识别和改进生产操作的方法逐渐地认可。随着应变测量技术的成熟,应变测量方法的差异阻碍了可靠数据的采集及行业间的数据对比。

图1 金像显微镜下的BGA焊球裂缝

传统应变测试系统利用电阻应变式传感器将机械应变转变为应变计的阻值变化,再由电阻应变仪对信号进行测试及分析处理。现代的应变测试是利用金属应变片通过特殊的粘和剂紧密地粘合在印制电路板上,当电路板发生应力变化时,电阻应变片也一起产生形变,使应变片的阻值发生改变。

系统中使用的电阻应变片(下文简称“应变片”)一般分为丝式、箔式、薄膜式三种,其中金属箔式应变片是最常使用的,主要原因是采用光刻技术制造,适用于大批量生产。这种应变片用栅状金属箔片替代栅状金属丝作为敏感栅,具有线条均匀、尺寸准确、传递试件应变性能好、阻值一致性好等优点,其结构如图2所示。

图2 栅状金属箔片应变片结构图

其电阻变化率为常数,与应变成正比例关系。即

式中,R为应变片原电阻值Ω(欧姆);ΔR为伸长或压缩所引起的电阻变化Ω(欧姆);K为比例常数(应变片常数);ε为应变值。

由于这种应变片在受力时产生的阻值变化通常很小,目前普遍通过惠斯通电桥实现对阻值变化的探测。惠斯通电桥适用于检测电阻的微小变化,应变片的电阻变化就用该电路来测量。惠斯通电桥由四个同等阻值的电阻组合而成,如图3所示。

图3 惠斯通电桥连接应变片示意图

应变片的电阻变化就用该电路来测量。如图3所示,惠斯通电桥由四个同等阻值的电阻组合而成。如果R1=R2=R3=R4。则无论输入多大电压,输出电压总为0,这种状态称为平衡状态。如果平衡被破坏,就会产生与电阻变化相对应的输出电压。这个电路中的R1与应变片相连,有应变(形变)产生时,记应变片电阻的变化量为ΔR,则输出电压的计算公式为:

式中,ε表示应变值。

3.2 跌落环境模拟

在产品研发阶段为了模拟用户使用过程中可能发生的跌落情形,需要搭建一套跌落模拟环境。实验设备采用包装跌落试验机,该设备实验平台能以快于物体下落的速度快速后移,保证被测设备模拟真实环境做自由落体下落,且在空中不发生翻转,保证接地面与实验预期面相符。

图4 包装跌落试验机

跌落测试方案参照《GB/T 2423.8电工电子产品环境试验 第2部分:试验方法 试验Ed:自由跌落》,目的是确定样品对由于粗率装卸及粗率使用而遭到跌落的适应性。测试过程要求样品数量至少2台,跌落表面必须是平滑、坚硬的刚性表面,测试过程约10次/分钟跌落高度120cm,为保证实验真实性,需按“前面→左面→右面→背面→上面→底面” 次序跌落。测试结束,进行样品功能、外观和机构的检测。

3.3 跌落条件下BGA应变分析

3.3.1 应变片粘贴位置选择

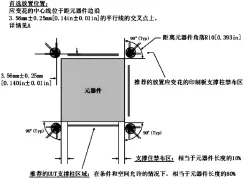

通常测试一个芯片需要4枚应变片,分别放置在芯片的四个角;也有一些情形只需测试芯片的某一边或者对角,允许只放置2枚应变片。如图5和图6所示,应变片的放置位置是距离元器件外边框3.56mm±0.25mm的两条直线的交点处。若遇到有些测试芯片与其它芯片紧邻,或者靠近PCB边缘,无法按上述位置放置应变片的情况,可考虑3.0mm±0.25mm的两条直线交点处放置。

3.3.2 应变片位置打磨清洗

确定应变片粘贴区域(稍大于应变片基底Ф5mm面积),去除粘贴位置上的元器件,并且用#200-300的细砂纸打磨平整,除去表面锡渣和绿漆,再用纸巾蘸无水乙醇或丙酮溶液,对要粘贴应变片部位进行清洁。在清洁过程中,沿着一个方向用力擦拭,然后再沿着相同方向擦拭。如果来回擦拭会使污物反复附着,无法擦拭干净。

图5 应变片粘贴位置示意图

图6 应变片粘贴角度示意图

应变片原理是通过检测形变电阻的阻值来测量板子的所受到的应力,由此需要将应变片与板子完全贴合,使应变片随PCB形变而形变。因此,应变片粘帖应当保证,可靠、牢固、无间隙。

3.3.3 粘贴应变片

粘贴应变片需遵循以下步骤:

(1)粘贴应变片之前先用小于300目的砂纸沿一个方向上来回打磨至光滑,无明显划痕为止。

(2)使用酒精及无尘布将PCB粘帖应变片的位置清理干净,晾干。

(3)向应变片的背面滴一滴LOCTITE 401胶水,并立即把应变片粘在标记好的中心位置。需注意:要将应变片金属栅的中心(不是基底的中心)对准两条记号线的交点,应变花的0°和90°轴线与两条记号线平行。

(4)盖上应变片附带的聚乙烯树脂片,并在上面用手指加压1分钟以上。

(5)从应变片线的方向慢慢揭起聚乙烯。

(6)最后静置60分钟左右,确保胶水完全硬化。应变片粘贴如图5所示。

3.3.4 整机跌落测试

将粘贴好应变片的电路板装回手机内,在应变片引线引出,连接到应变测试仪上,应变片引线需保证足够长以保证手机跌落过程中不会拉扯到手机,引线带来的额外阻抗通过测试前对应变测试仪进行校准归零来扣除。

图7 应变设备、被测设备摆放示意图

准备完成后按照需按“前面→左面→右面→背面→上面→底面”次序跌落,并一一记录应变数值。

4 实验结果及分析

4.1 仪器和辅助设备

受某公司委托,对该公司研发的某型号手机进行了跌落应变测试。实验使用的设备参见表1。

表1 实验设备表

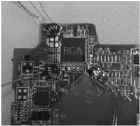

受到电路板面积的影响,根据实际情况分别在BGA的三个角粘贴了应变片。

图8 应变片粘贴效果

4.2 跌落应力测试值

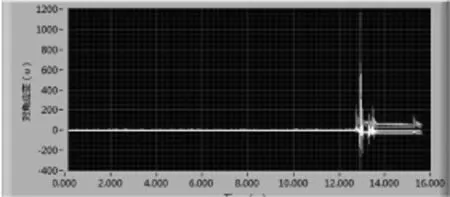

按照需按“前面→左面→右面→背面→上面→ 底面”次序跌落,并一一记录应变数值。其中电路板所在位置“上面”落地时测得的应变值最大,如图9所示。

图9 样机第一轮测试峰值应变图

表2 样机第一轮测试峰值测试数据

从测试结果看到跌落过程中左上角位置应变最大达到2139.7,根据经验值瞬间应变超过1400就可能导致BGA焊球损伤。

4.3 回归测试

后续厂家工程师根据测试结果分析原因是结构件左上部的体积收缩率和变形偏大,导致冲击力大部分传导给电路板导致,通过变更结构件材料后重新提交测试后测试通过。

图10 样机回归测试峰值应变图

表3 回归测试峰值测试数据

对改善后的2pcs样机做按“前面→左面→右面→背面→上面→底面”次序跌落,并按照以上次序,跌落4个循环(每个面跌落4次),共24次,高度1.2m 跌落测试,完成测试进行样品功能、外观和机构的检测,表明产品所有功能均完好,优化方案有效。

5 结束语

通过多个产品的反复重复进行以上实验,并验证优化效果,证明利用应变测试结合跌落环境测试手机类产品跌落时电路板应变量,进而验证电路板上BGA焊球的抗跌性能方法是有效的。与使用菊花链测试BGA焊点的方式相比,该方法具有实验成本低、环境搭建简便、更贴近实际应用的特点。不过两种方法各有侧重,菊花链方式更适合用焊接工艺研究,而本方法更侧重于整机工艺和结构设计的研究,两种方法各有侧重,在实际应用中可以起到取长补短的作用。■

[1] 许欣华,邓宗白,鲁阳等.工程试验力学[M].北京:机械工业出版社,2007.

[2] 徐晗,陈灼民,武松涛.电阻应变测量方法浅析[J].测控技术,2002,21(8):24-26.

[3] 王彬,杨鹏,刘玉岩.电阻应变式传感器的贴片及焊接技术[J].衡器,2002,31(6):29-32.

[4] 樊平跃.板级跌落试验下BGA焊球的疲劳裂纹行为研究[J].半导体技术,2008,(7):585-588.

[5] 秦飞,白洁.板级电子封装跌落冲击中焊点应力分析[J].北京工业大学学报,2007,(10):1038-1042.