反井钻机在调压井特殊地质条件下的成功运用

2018-07-10,

,

(中国水利水电第十工程局有限公司二分局,四川 都江堰,611800)

1 工程概况

洞松水电站工程区位于硕曲河中下游,乡城县香巴拉镇、尼斯乡及洞松乡境内,是硕曲河干流“一库五级”开发方案的第四梯级水电站。电站装机容量180MW(3×60MW),设计引用流量102.3m3/s,额定水头197m,电站主要建筑物由首部枢纽、引水系统和厂区枢纽组成。

洞松水电站工程调压井为开敞式,井深112.5m,大井高24.5m,开挖直径24.4m,小井高88m,开挖直径15m,混凝土衬砌厚度均为2m,衬砌后大井直径20.4m,小井直径11m。

工程区受南北向构造控制,处于德格-乡城断裂带中。位于区域性乡城断裂与索让断裂所夹的断块之间,构造复杂。工区岩层为三叠系上统图姆沟组地层之砂质、泥质板岩,次为(含炭)泥质板岩、变质砂岩、灰岩等。井壁围岩以强风化结晶灰岩及弱风化泥质板岩为主。

工程区地震基本烈度为Ⅶ度,工程区域稳定性较差。

2 反井钻机型号及施工程序

钻机选用型号ZFY1.4/200(LM-200),基本参数为:导孔直径216mm;扩孔直径1.4m;钻孔深度200m;出轴转速5rpm~33rpm;导孔额定扭矩20kN·m;扩孔最大扭矩40kN·m,钻头许用最大推力350kN。

施工程序为:基础浇筑→反井钻机进场安装(LM-200型)→先导孔施工(φ216mm)→扩孔钻头安装(φ1400mm)→扩孔钻头提升→钻机拆除。

3 施工布置

3.1 冷却循环系统

反井钻机的冷却循环系统主要由洗井泵(泥浆泵)、水池、水沟组成,距反井钻机15m设置一个5m3的水池,并在水池中间设一道隔墙,将水池分为沉淀池和清水池,钻机和水池之间由水沟连接,先导孔中返回的高压水及细渣从孔口沿此沟回流至沉淀池,布置还包含主泵站、操作台及副泵站(平面布置详见图1)。

图1 施工平面布置

3.2 反井钻机安装

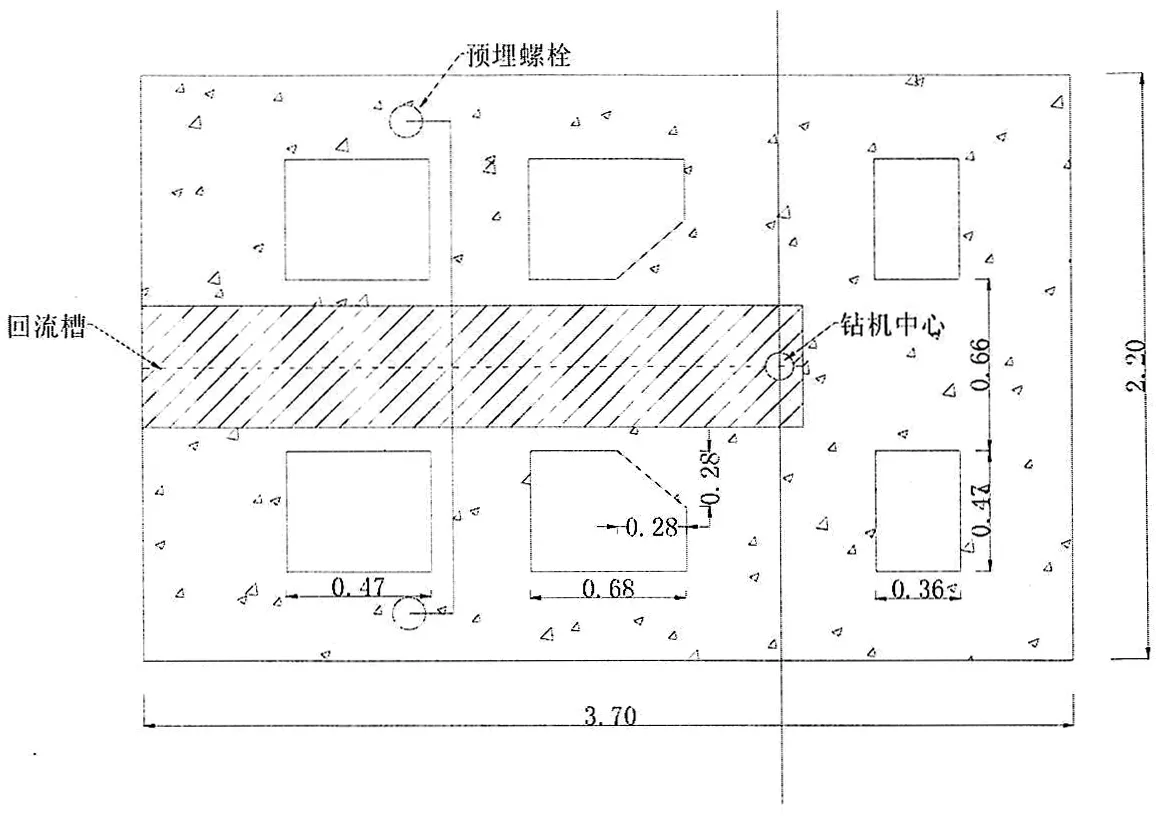

反井钻机安装在调压井竖井中心线上,主机起钻孔口与竖井中心线吻合,操作车、泵车依次停放在井口平台,操作车距起钻孔口保证至少1m的安全操作距离,基础采用C20混凝土分两期浇筑完成,一期形成基础并预留反井钻机地脚螺栓,待主机就位并经测量校核完成后,回填二期混凝土,确保反井钻机和基础牢固衔接,不发生移位(反井钻机基础布置详见图2)。

图2 反井钻机基础布置

4 施工过程及方法

4.1 先导孔施工

导孔是整个溜渣井施工的最重要环节,导孔能否顺利完成,直接关系到溜渣井施工的成败。针对不同的围岩类别,实施不同的主、副泵工作压力、转速和适时装备稳定钻杆进行控制。

反井钻机的钻杆分为普通钻杆和稳定钻杆,区别在于后者比前者多了平均分布的4条3cm厚的钢肋板,其主要作用是导向,防止钻杆随深度的增加或旋转产生过大弯曲、过大摆幅,起到稳定的作用;同时保护钻杆和孔壁的接触摩损。

稳定钻杆根据岩层条件、井深及井孔的允许偏斜率等因素决定,本工程的布置方式为:在钻头后面布置一根稳定钻杆,紧接布置一根普通钻杆,再布置一根稳定钻杆,然后隔二根布置一根稳定钻杆,在15m处布置一根稳定钻杆。

4.2 先导孔钻孔过程中出现的问题

本工程在先导孔施工过程中,当钻至35m深度处时出现塌孔、卡钻,将钻杆全部提升到钻井平台,向孔内灌注纯水泥浆固壁,待水泥浆达到一定强度后,重新开钻,但向下钻至52m左右又出现塌孔、卡钻,此方法重复尝试均告失败。又重新使用膨润土进行固壁,开钻后由于在52m深度处重复施工,周边围岩扰动较大,出现较大范围的塌孔,卡钻后在提升钻杆的过程中,由于扭力较大,钻杆连接处出现滑丝,使下部多根钻杆及钻头卡在先导孔中,只将上部部份钻杆提升出来。

4.3 原因分析

按以往的施工经验,在先导孔施工过程中,局部洞段出现塌孔,只要采用水泥浆或膨润土固壁均可通过塌方段,但是现在经过水泥浆和膨润土固壁后最多能将固壁段钻通,深入下部新鲜基岩后马上又现新的塌孔、卡钻。经过多方分析,并查阅调压井段的地质资料,发现调压井中下部均为灰岩、泥质板岩,由于灰岩、泥质板岩遇水泥化、松软、坍塌,因此很难成孔,加之反井钻机的施工原理必须采用高压水,高压水对灰岩、泥质板岩冲刷更易造成围岩快速泥化,使孔口周边围岩发生垮塌堵孔卡钻。因此,如何解决反井钻机先导孔在灰岩、泥质板岩中成孔问题显得尤为重要。

4.4 解决方案

由于灰岩、泥质板岩遇水易泥化,强度降低,塌孔卡钻,因此,在反井钻机进行先导孔施工过程中只要减小水压力或者不使用水,钻孔过程就不易出现塌孔。为解决此问题,首先从反井钻机施工原理出发进行研究。反井钻机先导孔施工过程中采用高压水的目的主要是:冷却钻头;将钻孔过程中细渣顺孔壁冲出孔外。冷却钻头必须使用水,可考虑采用无压自流水,这样对孔口周边围岩影响较小,短时间内还不易造成塌孔,另外,钻孔过程中的细渣必须排出孔口外,可考虑采用高压风。因此决定采用高压风+水的方式进行钻头冷却和返渣。

4.4.1调整反井钻机位置及增设高压风管

由于第一次导孔已经作废不能使用,因此,在原有反井钻机基础不变的情况下,将反井钻机位置向井口平台后方偏移30cm重新布孔。

重新布置1台20m3的空压机供反井钻机用风需要,将钻机顶部原进机主水管调整为进风管,在进风管进口设三岔管接进水管。

4.4.2施工

反井钻机调整就位后,调压井上部35m仍采用高压水反碴的方式进行先导孔施工,施工较顺利。当导孔钻至50m后,调整施工方案,采用高压风+水的方式进行反渣,高压风压力以能反渣为目的,随导孔深度加深逐级加压,采用此方法后,钻孔较顺利,过程中再未塌孔、卡钻。施工过程应注意:

(1)刚开始时应控制钻孔速度,并控制好进水流量,以能刚好冷却钻头且流出钻头后的水高压风能迅速将其吹干;

(2)随钻孔深度的增加,过程中应对钻机本身进行测量复核,确保钻机未发生移动,否则当钻至孔底时有可能钻头偏至井圈范围以外。

4.5 扩孔施工

先导孔钻至孔底时,在开挖井圈边沿内,钻头更换完成后,由于挖孔不需要返渣,应将方案进行调整,不再使用高压风,只使用水进行钻头冷却即可。刚开始扩孔时,为防止钻头剧烈晃动而损坏刀具,要逐渐加压,并以每小时0.5m的速度慢慢钻进,待滚刀全部入孔后再施加正常钻压挖孔。

扩孔压力的大小应根据岩石性质(硬度、结构、节理等)和钻头直径大小而定,扩孔进行时,应严格控制主轴输出扭矩,以主泵压力瞬时最高值不高于15MPa(20MPa)为限。过高的扭矩可能造成钻机的损坏,引发事故。

扩孔钻进时,随时观察冷却水的供给情况,不允许打干孔,防止损伤扩孔钻头的滚刀。

5 结语

反井钻机施工竖井,相比其他施工方法,优势明显,操作简单,进度快,安全有保障。

洞松水电站调压井先导孔反井钻机钻孔过程中,反复出现塌孔、卡钻,后经采用高压风+水的方式得以解决,保证了竖井的顺利贯通。

对于设计单位提供的调压井地质情况,在反井钻机施工过程中未引起高度重视,致使出现塌孔,采用常规的处理方式(水泥浆、膨润土固壁),造成大范围塌方,导致先期施工的先导孔作废,多根钻杆未能取出,影响了工程进展,在今后的工作中,应充分了解整个洞段的围岩情况,提前做好相应准备工作,及时调整施工方案。