桥梁贝雷梁拆卸分级控制施工技术

2018-07-10马海良姚传勤黄聪聪

马海良, 姚传勤, 黄聪聪

(安徽理工大学,安徽淮南 232000)

随着西部大开发,西南山区恶劣的施工条件限制传统施工工法。例如,利用传统的横向拖拉法拆卸桥梁贝雷梁,手拉倒链将贝雷梁横向拖拉至翼缘板外侧,采用汽车吊将其吊离底部横托梁,拆卸难度及安全稳定性极大地制约了拆卸效率[1]。依托于渝黔铁路9标段遵义东道岔大桥,采用了一种全新的拆卸工法,提高了拆卸效率,极大地降低了成本。

1 工程背景

遵义东道岔大桥为遵义东站四线桥,全桥范围内既有竖曲线又有平曲线,全长434.10 m。全桥共计2个台12个墩。桥台为空心桥台,桥台台尾及两侧基坑采用级配碎石回填,台前基坑采用原状土回填,做好桥梁横向排水桥梁承台、墩身尺寸贵阳端桥台台尾向重庆端桥台台尾逐渐增大。线路由双线变为四线。

2 工艺原理

2.1 工艺流程

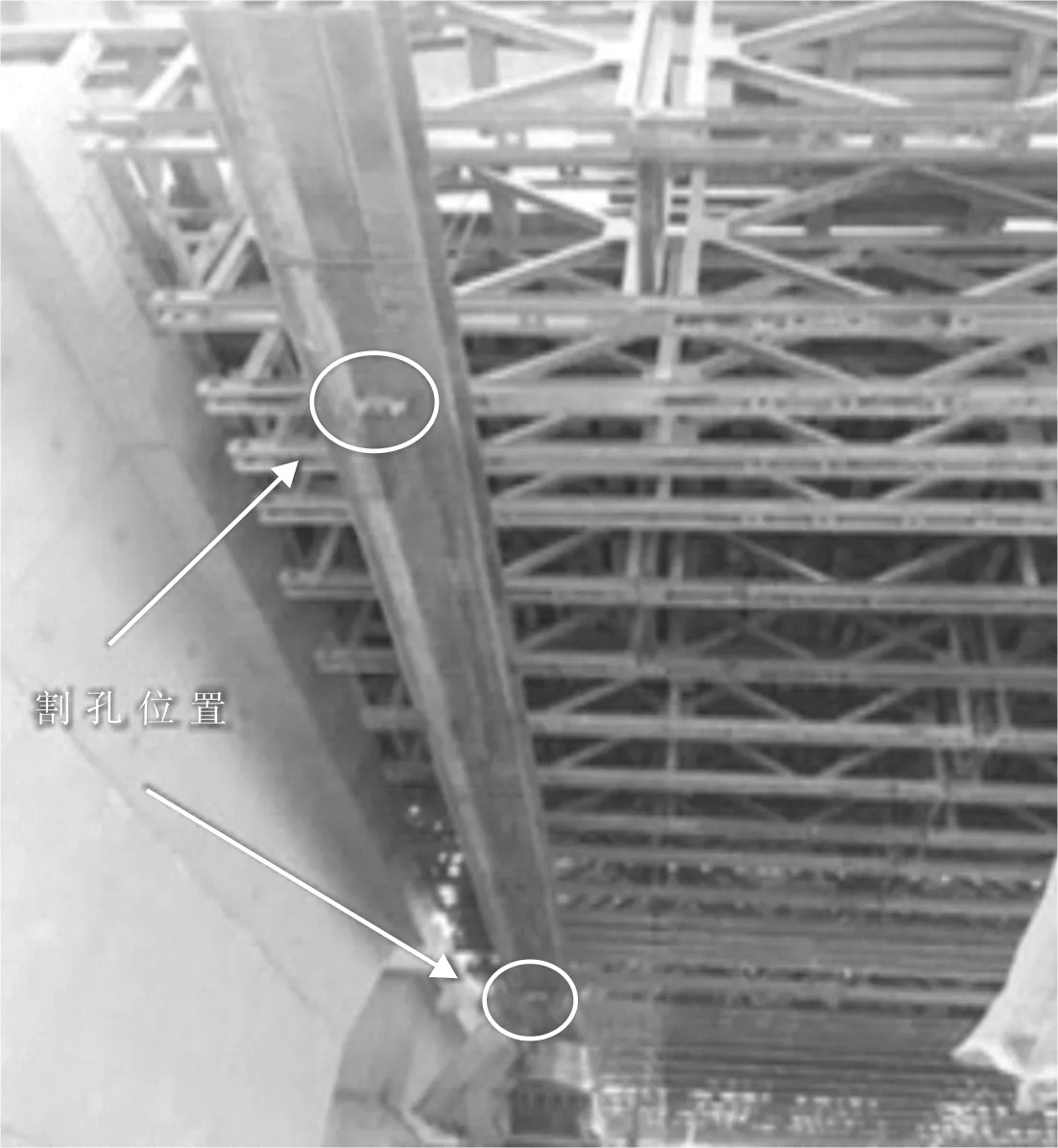

油压穿心式千斤顶分级控制贝雷梁高程,单级控制具体为:油泵控制油压穿心式千斤顶的升降配合1号、2号工具锚、工具夹片对钢绞线的选择性锁定,将贝雷梁的高程降低。重复以上步骤可实现对贝雷梁的分级控制,直至将贝雷梁降至地面。

2.2 操作要点

采用分级控制体系逐级控制贝雷梁高程,直至将贝雷梁降至地面。单级控制具体操作方式为:

(1)四顶油压穿心式千斤顶升顶至最大行程,用1号工具锚工具夹片锁住钢绞线。

(2)四顶油压穿心式千斤顶同步回顶至距最小行程5 cm。

(3)用2号工具锚工具夹片锁住钢绞线。

(4)继续同步回顶至最小行程,1号工具夹片自动脱落。

(5)四顶油压穿心式千斤顶同步升顶至距最大行程5 cm。

(6)用1号工具锚工具夹片锁住钢绞线。

(7)继续同步升顶至最大行程(2号工具锚工具夹片自动脱落)。

重复上述操作,贝雷梁高程的分级控制,直至将贝雷梁降至地面。

2.3 设置预留孔

在连续梁浇筑前于该跨四角处翼板离腹板50 cm及垂直梁向离边缘150 cm位置处垂直预埋PVC管作为预留孔,保证能穿过钢绞线(图1)。

图1 预留孔设置

2.4 校核油压穿心式千斤顶及钢绞线能否满足承力要求

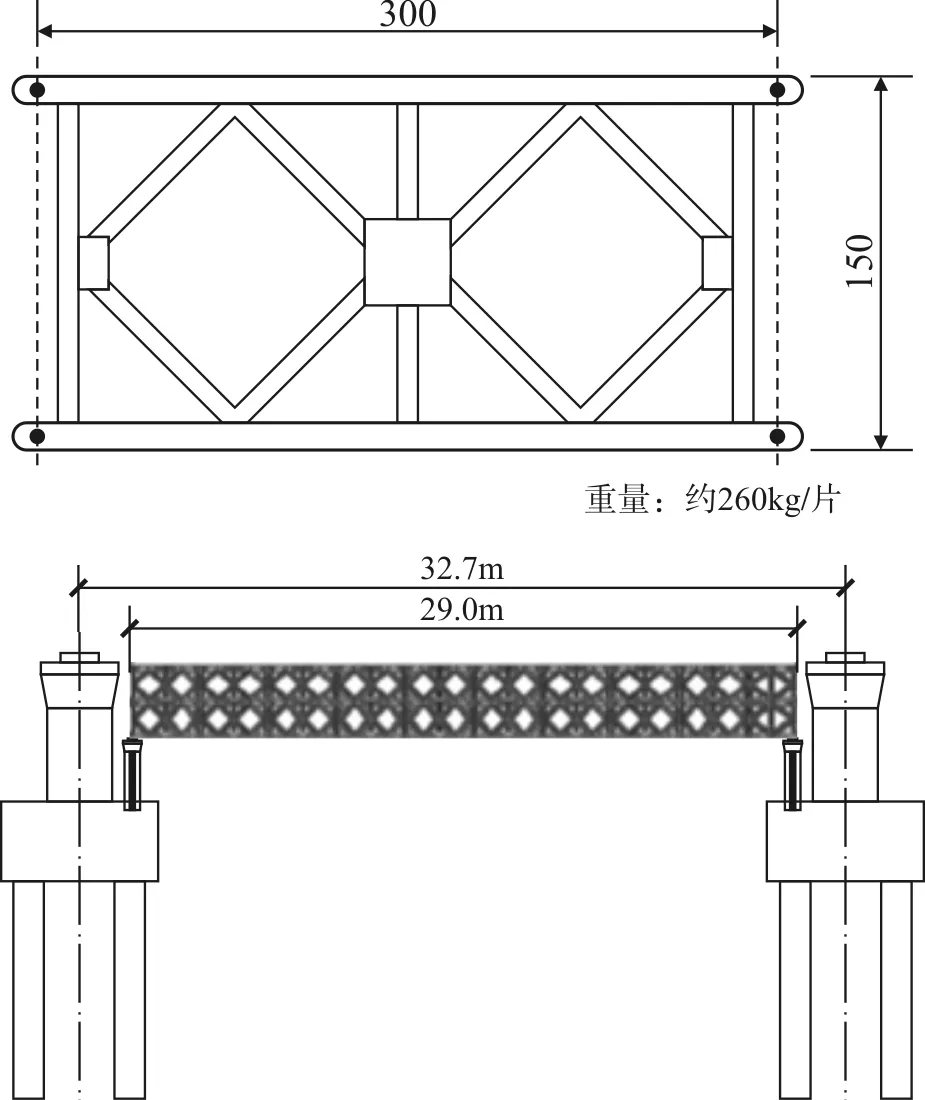

根据GB 50017-2003《钢结构设计规范》[2],贝雷片每长3 m,重量约为260 kg,包括其他辅助件每米约重100 kg,单根ΦS15.2钢绞线极限强度标准值为1 860 MPa,每跨贝雷梁总长29 m,共16排,重量约46.4 t,由2×4根ΦS15.2钢绞线共同受力。

每根钢绞线承受拉力F=46.4÷8×10000=5.8×104N

拉应力P=F÷S=5.8×104÷140=414.29 MPa,考虑2.4倍安全系数,414.29×2.4=994.30<1860 MPa,满足要求。每顶油压穿心式千斤顶承受约8 t拉力,小于每台油压穿心式千斤顶额定受力30 t,满足要求。

核心部件油压穿心式千斤顶的部署位置如分级控制体系大样(图2)。

图2 一跨贝雷梁示意

2.5 设置预留孔处梁面承受压力验算

贝雷片长3 m,重量约为260 kg,包括其他辅助件每1 m约重100 kg;取直径为400 mm,壁厚为10 mm厚的钢管柱为承受压力架,根据GB 50010-2010《混凝土结构设计规范》[3],钢筋混凝土结构构件,其局部受压的截面尺寸应符合下列要求:

FL≤1.35βCβLfcALN

1.35βCβLfcALN=121.36≥FL=116 kN,故局部受压的截面尺寸符合要求。

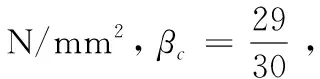

2.6 对贝雷梁底部横托梁割孔

采用氧气乙炔切割机在垂直预留孔处割一允许钢绞线穿过的小孔即可(图3)。

2.7 砂箱放砂及移除底模、贝雷梁上的分配梁和木方

砂箱适量放砂,使砂箱下降 5 cm,误差控制在 1 mm 之内;在重力作用下, 竹胶板的底模自动脱离梁底, 采用人工配合两台吊车将底模模板拉出,贝雷梁上的分配梁及木方也用同样的方法拉出。

2.8 安装贝雷梁分级控制体系

贝雷梁分级控制体系示意图如图4所示。

图3 割孔位置

图4 分级控制体系

扁担梁居中放置预留孔位置,2号工具锚焊接在扁担梁中间下T面上,垫板焊接在扁担梁上,油压穿心式千斤顶放置垫板上,1号工具锚放置油压穿心式千斤顶上,钢绞线从顶上1号工具锚贯穿至底部横托梁孔,底部用固定锚锁住钢绞线,钢绞线从上拉直,顶上用1号工具锚工具夹片锁住钢绞线(图4)。

2.9 检验钢绞线是否承力

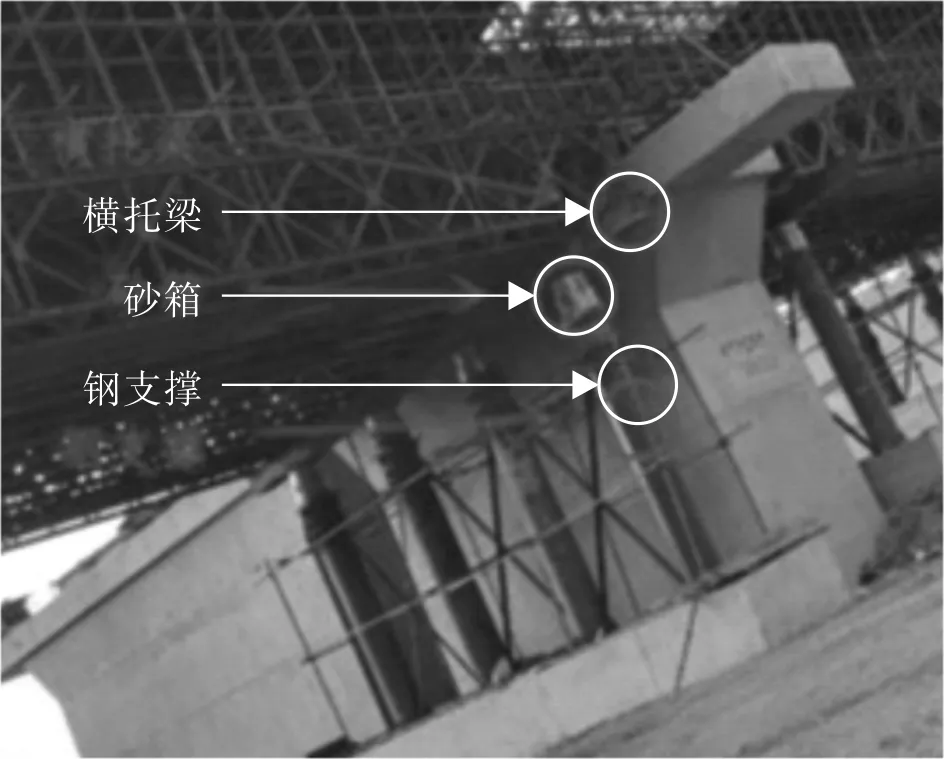

检查底部横托梁是否与砂箱分离,查看油泵压力表读数,若为贝雷梁总重时的压力读数则钢绞线为承力状态。在已确认钢绞线承力的前提下对砂箱继续放砂处理,用汽车吊将砂箱及钢支撑一并移至所拆卸的贝雷梁垂直范围外。

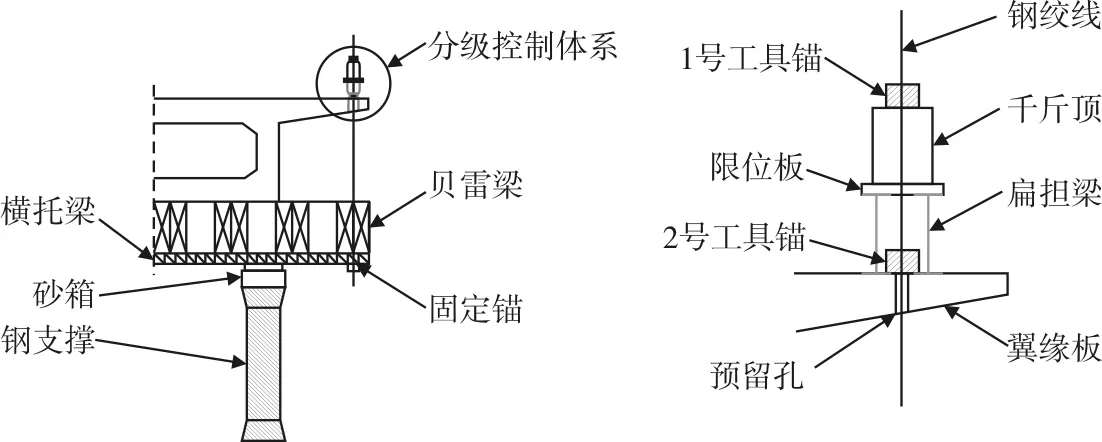

图5 贝雷梁整体

3 效益分析

千斤顶分级控制法成功应用于渝黔铁路土建9标遵义东道岔大桥贝雷梁拆卸施工。遵义东道岔大桥已于2016年7月验收通过并投入使用。遵义东道岔大桥中心里程D2K222+224,起讫里程D2K221+941.55-D2K222+375.65,本桥位于直线上,全长434.10 m,采用贝雷梁支撑实现连续现浇梁施工。使用本贝雷梁拆卸技术较传统拆卸方式节约时间约5 h,节约成本56.7 %,约53万元,产生了较大的经济效益。