基于无顶凳设计的油船舱段结构强度分析*

2018-07-10郭哲璐傅静军

郭哲璐 张 华 傅静军 孙 通

(1.浙江国际海运职业技术学院,浙江 舟山 316021;2.舟山万达船舶设计有限公司,浙江 舟山316021;3.舟山市渔船检验处,浙江 舟山 316000)

根据近30年的造船资料[1]显示,典型油船的槽形舱壁通常会设置直壁或斜壁顶凳,因为顶凳的设置可以减小槽形舱壁板的跨距,提高力学性能,从而减小舱壁的构件尺寸[2]。然而,顶凳的设置也有很多缺点,行业内的专家学者对此做了大量研究[3],发现设置顶凳后,如果将顶凳作为货舱的一部分,在后续船舶营运中,洗舱机的工作阴影区将大大增加,不便于货舱的清洗,且需要为清洗和检查在顶凳区域设置通道;如果将顶凳作为空舱,将损失一部分舱容,众所周知,货舱舱容和空船质量对于油船来说是十分重要的指标[4],这直接关系到船舶的建造成本及运营成本,因此,无顶凳设计具有一定的实用意义。

本文以某型7500DWT油船为例,考虑货舱容积、空船质量等因素,对槽形舱壁做无顶凳设计。按照CCS《国内航行海船建造规范》(2015)要求应设置顶凳[5],因此,此船属于超规范船舶,参照HCSR(散货船和油船协调共同结构规范)对中部货油舱区域强度进行评估。

1 船体模型及相关参数

1.1 船体结构及主尺度设计

本船是一艘7500DWT油船,货舱区域采取双壳双底结构,货舱舱壁为槽型舱壁结构,全船采用纵骨架式,并设置5对货舱。船舶主尺度如下:总长119.80m,规范船长111.72m,两柱间长112.80m,型宽17.20m,型深8.10m,吃水6.50m,结构吃水6.80m,设计航速12.00kn。

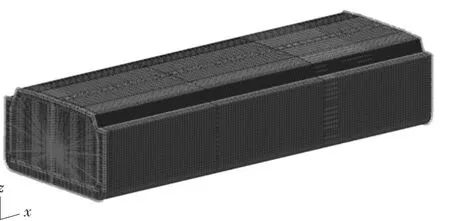

为了方便清舱、提高货舱容积同时减轻空船重量,本船对货油舱槽形横舱壁和纵舱壁均做了无顶凳设计,如图1所示。

图1 纵舱壁结构形式(左)横舱壁结构形式(右)

1.2 计算模型及网格设置

利用MSC.Patran有限元商业软件建模,为了减小边界条件对评估对象的影响,建立货舱舱段有限元模型,包括船中No2、3、4号三个货油舱长度,取中间舱段作为评估对象;由于波浪载荷左右并不对称,模型宽度范围选用全宽模式;同时,模型的纵向范围具体设置为肋位Fr59到肋位Fr131+150;垂向范围为船体型深。

按照HCSR规范,单元全部采用板单元和梁单元模拟。按照纵骨间距设置横向和垂向网格,按照肋距设置船体纵向网格[6]。有限元模型见图2。坐标系统采用规范规定的右手坐标系默认方向设置。

图2 三舱段有限元计算模型网格

1.3 边界条件

根据HCSR规范要求,模型边界条件按表1进行设置。其中模型两端有独立的弹簧单元,具体刚度c可根据以下公式计算得到:

式中:As-net50为单独构件的剪切面积;ν为材料泊松比;E为材料弹性模量;ltk为横舱壁之间的距离;n为构件上施加弹簧单元的节点数。

1.4 计算工况及载荷

本船的计算工况包括S+D(航行工况)和S(港内和舱室试验工况),标准设计组合见下表2、表3所示。其中S(港内和舱室试验工况)只考虑静载荷,S+D(航行工况)考虑静载荷和动载荷联合作用。

静载荷包括:静水剪力、弯矩和压力;动载荷包括:波浪剪力、弯矩和惯性载荷。每种工况组合不同的吃水、静水载荷、波浪载荷和船体加速度等参数,模拟舱段真实的受力环境,具体的载荷数值来自HCSR规范书。

表1 端部边界约束

表2 计算载况S+D(航行工况)

2 油船舱段屈服强度分析

2.1 许用应力衡准

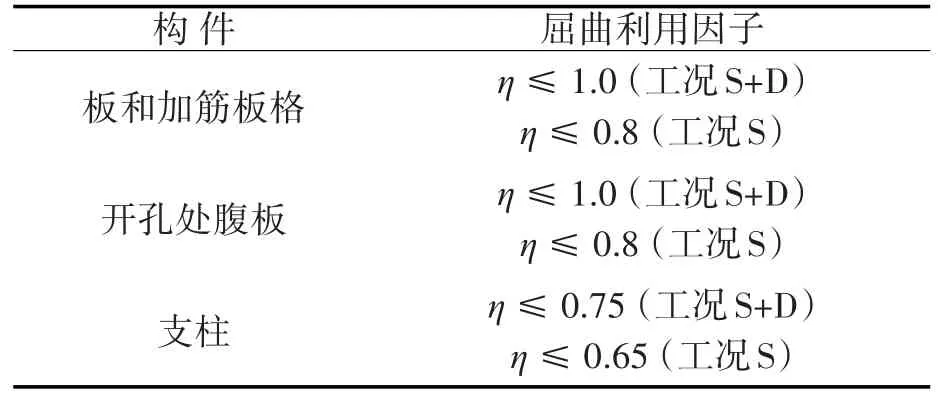

本船不设置顶凳,校核考虑不设置顶凳后对甲板等上层构件的影响。屈服利用因子如表4所示。

表4 屈服利用因子

表中:λy为屈服利用因子,可根据公式2计算得到。

式中:σvm为单元膜应力对应von Mises应力;σyd-规定的材料屈服应力。

2.2 屈服强度校核

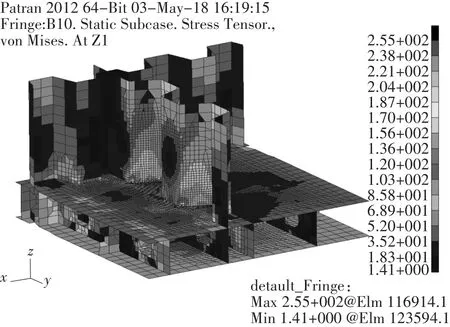

通过Nastran对于上述工况进行计算分析,得出舱段结构的屈服强度,其中主要构件屈服强度计算结果见表5所示,屈服应力云图见图3~图4(受篇幅限制,只给出部分主要构件)。

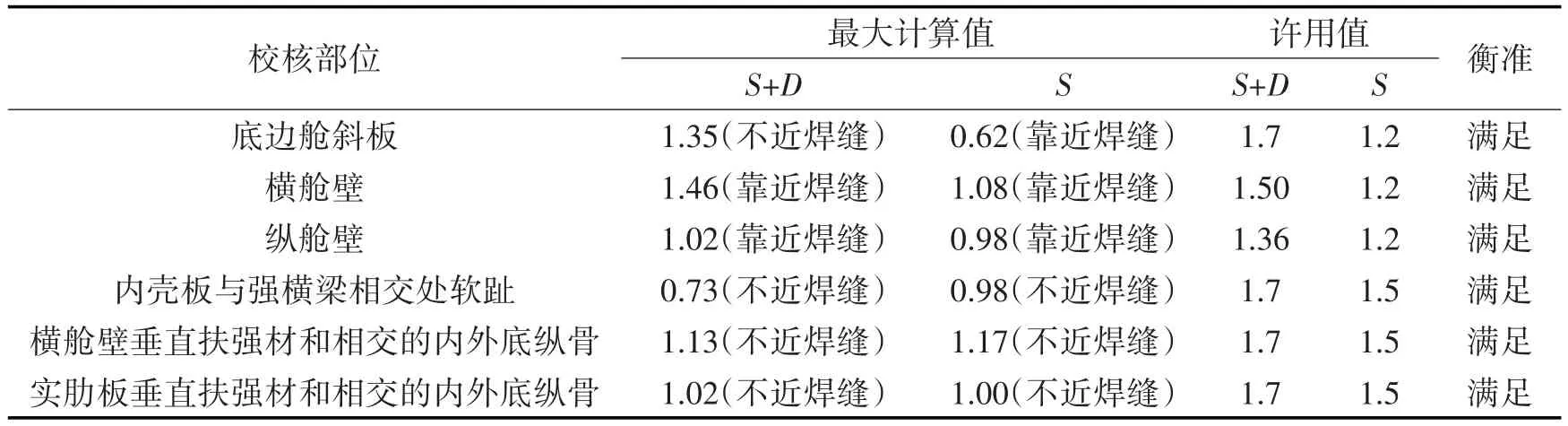

表5 主要构件屈服利用因子

由计算结果可以看出,S+D(航行工况)下的应力水平普遍要高于S(港内和舱室试验工况);而对于相同工况下,强框架的应力水平最高,接近或刚刚达到规范许用值,而槽形纵舱壁板应力水平相对较低。因此,在设计时要重点考虑强框架,尤其是端部和其他主要支撑构件相邻区域。总之,该油船中间舱段结构屈服强度符合HCSR规范要求,安全性能满足衡准。

图3 强框架von Mises应力(工况S+D)

图4 强框架von Mises应力(工况S)

3 油船舱段曲屈分析

3.1 曲屈衡准

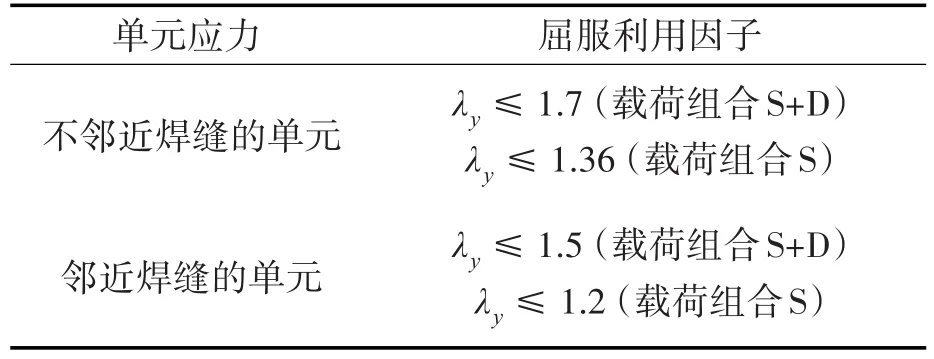

根据规范要求,有限元计算中所有构件单元都应进行单独评估。同时,每个非加筋板格和加强筋连同带板都应进行校核计算。如果满足衡准(如公式3所示),那么各个构件的屈曲性能视为达到规范要求:

式中:ηact-实际屈曲利用因子;ηallow-许用屈曲利用因子,具体数值见表6。

表6 最大许用屈曲利用因子

3.2 曲屈校核

利用Nastran对各工况进行计算得到舱段结构的曲屈利用因子,发现甲板板上的曲屈最为严重。因此,选取甲板作为曲屈评估对象,具体的曲屈校核数据见表7。同时,图5~图6给出甲板曲屈云图。

表7 最大曲屈利用因子

图5 甲板S+D工况下曲屈云图(B9)

图6 甲板S工况下屈曲云图(B11)

由表7给出的计算结果可知,该油船舱段结构曲屈强度符合HCSR规范要求。

4 局部细化网格结构强度分析

4.1 模型及网格

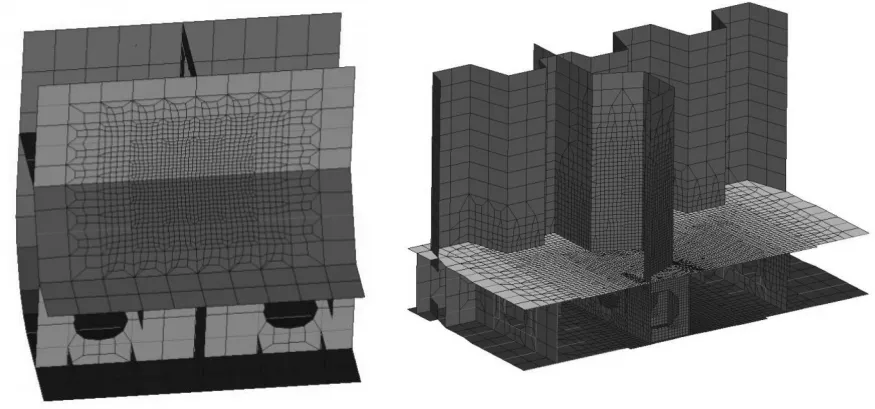

为了计算关键部位的应力分布情况,需要对其局部结构进行网格细化。按照HCSR规范规定,本船共选取了7处网格进行细化分析,它们分别是槽形横舱壁、纵舱壁、底部舱斜板、强横梁与内壳板交界处的软趾、三处横舱壁垂直扶强材和相交的内外底纵骨,部分模型如图7所示。网格大小设置为25mm×25mm。

图7 底边舱斜板(左)、槽形横舱壁(右)

4.2 验收衡准

经过网格细化计算后得到膜力,如果其数值不超过规范中的最大许用值(见表8),则可认为该节点的屈服性能满足要求。

表中:屈服利用因子

表8 最大许用von Mises应力

4.3 计算结果

利用Nastran对各工况的计算得到局部单元细化结构的屈服强度,进而计算出屈服利用因子见表9所示。部分单元细化结构屈服应力云图见图8~图11示。

表9 单元细化应力结果

图8 底边舱斜板处屈服应力(工况S+D)

图10 槽形横舱壁屈服应力(工况S+D)

由计算结果可以看出:横舱壁和纵舱壁部位相比于其他部位的应力水平较高,但均在许用应力范围内;对比不同工况,发现S+D(航行工况)下应力水平高于S(港内和舱室试验工况),说明S工况的安全系数更高。总的来说,该油船舱段关键节点细化模型屈服应力符合HCSR规范要求,安全性能满足衡准。

5 结论

1)参照HCSR规范对中部货油舱区域强度进行直接计算分析表明:本油船舱段结构屈服强度、曲屈强度以及关键节点局部细化网格强度均满足规范衡准要求,舱段结构安全,设计合理,从而证明无顶凳设计是合理可行的。

2)通过两种工况对比发现:在S(港内和舱室试验工况)下应力水平普遍较低,安全系数较高,在S+D(航行工况)下应力水平较高,局部有应力集中现象。在相同工况下,强框架的应力水平最高,因此在设计时要重点考虑强框架,尤其是端部和其他主要支撑构件相邻区域可做加强处理。

图9 底边舱斜板处屈服应力(工况S)

图11 槽形横舱壁屈服应力(工况S)

3)通过研究发现槽形舱壁不设置顶凳具有如下优点:不仅方便清舱,还能提高货舱容积,减轻空船重量,从而降低建造成本及运营成本。本文结论可为其他同类型船舶的超规范设计和计算提供一定的参考和借鉴。

[1]RINA Ltd.Significant Ships of 2012[J].The Royal Institution of Naval Architects,2015(4):50-53.

[2]刘政权,文彦.70000吨成品油/原油船中纵槽形舱壁优化设计[C]//孙培廷,刘玉君.2006中国大连国际海事论坛论文集.大连:大连海事大学出版社,2006:220-225.

[3]何皛磊,尹群.大型油船槽形舱壁结构形式设计及模糊综合评判[J].船舶工程,2010,32(1):15-19.

[4]林海,蒋晔鹏,尚亚杰.70000吨级载重量巴拿马型原油/成品油船船型开发[J].船舶,2004(6):1-4.

[5]中国船级社.国内航行海船建造规范(2015版)[S].北京:人民交通出版社,2015.

[6]IACS.Harmonized Common Structure Rules for Bulk Carriers and Oil Tanks[S].London UK:IACS,2015.